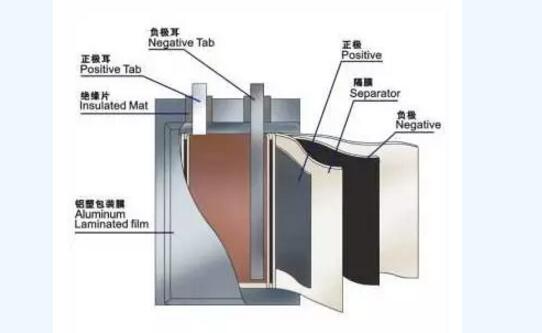

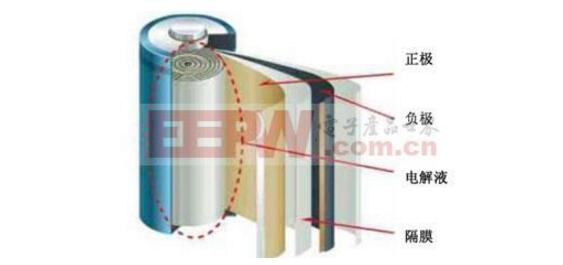

目前市場上鋰電池的封裝形式主要分為方形封裝、圓柱封裝以及鋁塑膜封裝。方形封裝和圓柱封裝主要以金屬外殼為主,包括鋁殼和鋼殼。鋁塑膜封裝主要應用于軟包鋰離子電池的封裝。以鋁塑膜封裝的軟包電池主要應用于3C領域,近年來逐步滲透到新能源汽車行業,為各個型號的汽車提供了安全、穩定的動力輸出。

隨著動力鋰離子電池生產技術不斷提升和新型電池的研發不斷加快,國家對于動力鋰電池的各項性能要求越來越嚴格,政府補貼標準不斷提高,補貼金額逐步降低,直至沒有補貼形成市場推動技術發展。優勝劣汰是市場的法則,鋰離子電池的能量密度、安全性、成本等關鍵指標必須受到嚴格的控制。在三種鋰離子電池中,軟包電池具有質量小、內阻小、安全性高、能量密度高等優勢,在動力電池領域占有重要位置。

一、鋁塑膜簡介

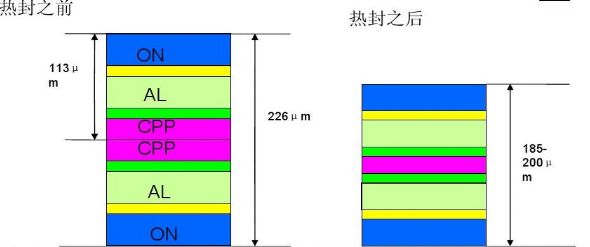

軟包鋰電池所用的封裝材料是鋁塑復合膜,簡稱鋁塑膜。鋁塑膜的設計、制造技術要求較高,目前國內90%的市場主要被日本的DNP/昭和電工、韓國栗村等日韓企業壟斷,國內企業例如新綸科技、佛塑科技等公司,也正在加快鋁塑膜的開發和生產,但是與日韓企業相比仍有一定差距。鋁塑膜的厚度有不同規格,其結構主要是由三種材料復合而成,由內到外分別為CPP層、Al層、尼龍層,如圖1所示。

圖1.鋁塑膜的基本構成

對裸電芯進行封裝前,要進行鋁塑膜的沖切,將鋁塑膜沖成所需的規格后,進行電芯封裝。沖切凹坑的最內側材料是流延型聚丙烯薄膜(CPP),其具有一定熔點,封裝時兩面CPP層材料相對在一定溫度和壓力下融化并粘結到一起,如圖2所示。CPP層材料與金屬Ni、Al及極耳膠具有良好的熱封粘結性,本身具有良好的耐電解液和抗HF性能,同時CPP層也有較好的絕緣性和物理防護性能,可以有效防止電極與鋰離子電池軟包材料之間的短路從而引起的鋁塑膜腐蝕。

中間的Al層材料主要目的是防止空氣中水分的滲入,水分滲入電芯內部會與電解液反應生成HF并形成副反應產生大量氣體,造成鋰電池鼓脹,是鋰電池的重要隱患之一。Al層具有一定的強度可以防止外力對電芯的損傷。最外層的尼龍層主要是防止空氣中氧的滲透,維持電芯內部環境。最外層采用尼龍層也是由于其具有良好的沖深性能,在早期的鋁塑膜中外層采用PET,但是由于PET自身張力大,導致產生彎曲,成型性差而被棄用。

鋁塑膜的制造方法主要有熱法和干法兩種,熱法工藝是鋁層和CPP層之間用MPP粘結,在一定溫度下熱壓合成。高溫下MPP中范德華力被破壞,老化,抗短路性能會急劇下降。同時,由于其分子間結構被破壞,導致韌性降低,成型過程中容易破裂。干法工藝為在PP和鋁層中間加粘結劑直接復合,采用絕緣粘結劑,無需高溫處理故防短路性能要好于熱法工藝。且粘結劑本身延展性好于PP層,不需要高溫處理不影響成型。

圖2.某款鋁塑膜熱封示意圖

二、熱封影響因素探討

首先需要明白鋁塑膜熱封的目的是將電芯與外界環境完全地隔絕開來,即一切有可能影響外界水分、空氣滲入、電解液外漏的封裝不良都是不應該出現的。軟包電芯封裝主要分為頂側封以及終封工序。

頂封工序主要是鋁塑膜、極耳膠以及銅鎳極耳直接的封裝,具有較大的破損可能性。側封是鋁塑膜CPP層之間的封裝,沒有太多的問題,主要要防止褶皺和氣泡的出現。終封是抽真空封裝,由于鋰電池預充化成會產生氣體,電解液也會容易粘到鋁塑膜PP層上,導致封裝不良。

在生產過程中,技術員常用人機料法環測六個方面來探析失效的模式。首先,我們要排除掉次要的影響因素,次要的影響因素有人員、環境和測試方法。人員的操作水平和工作經驗對封裝效果有一定影響,這里我們設定人員的操作水平是一定的且沒有問題的。測試方法是一定的,對于封裝效果的查驗是顯而易見的,不需要進行異常分析。封裝開展之前需要對車間環境進行清理和確認,包括桌面異物、雜質以及環境溫濕度等等,一切正常后方可進行作業,在這里也不進行單獨討論。下面將分析影響熱封效果的主要因素,即物料、設備和工藝。

1.物料

來料檢驗是防止異常流入的重要方法,也是降低不合格品率,降低生產成本的重要手段呢。封裝工序中來料方面主要是兩個方面:一是鋁塑膜本身,二是裸電芯來料。鋁塑膜本身問題異常主要包括鋁塑膜本身自帶的和沖坑引進的異常。鋁塑膜本身要觀察其顏色是否正常,外觀表面是否有氣泡、污跡、劃傷等。鋁塑膜本身的其它性能會由供應商提供相應測試數據,例如鋁箔和PP層剝離強度、加工性能、抗滲透性能等等。鋰電池企業也會對來料進行相應檢驗以確認投入使用。

鋁塑膜沖坑是為了封裝的良好、美觀,沖坑引入的不良主要有CPP破損、凹坑異常等,這些異常會導致鋰電池注液鋁塑膜腐蝕、邊角應力大等。沖坑質量的好壞關鍵是沖坑磨具的設計,沖坑磨具主要有凹模、凸模、壓板以及其它輔助裝置,需要根據電池的形狀尺寸進行模具的長度、寬度以及深度的設計。再根據沖坑深度設計凹凸模的間隙,根據鋁塑膜加工特性設計凹凸模的表面粗糙度。裸電芯來料方面主要存在的問題是極耳表面有污染,可能會造成封裝不良。

2.設備

設備模具的設計、結構設計對封裝效果無疑是重要的。在頂封工序,由于有正負極耳的存在,鋁塑膜和極耳膠間存在凹凸不平的接觸面,既要保證招塑膜PP層與極耳外表面的PP層粘接、密封良好,又要保證非極耳區鋁塑膜PP層面對面的粘接、密封良好。

設備封裝模具設計和封頭的選擇就比較關鍵,采用硬封時可以采用在硬封頭上增加硅膠,以硅膠的變形來補償頂封處的不足,也可以對硬封模具進行模具設計,挖一個凹槽來與極耳匹配進行封裝。采用軟封時則不需要考慮那么多,不過得注意軟封的封裝工藝,驗證封裝的密封性,以及耐高溫膠的老化問題。

封裝厚度過大或過小都不利于鋁塑膜的封裝,厚度過大本質上是鋁塑膜沒有封裝好,在設備方面可能由于壓力小或傳感器異常,壓縮空氣氣壓不穩定。封裝厚度過小則意味著過封了,可能會導致PP層過融,露出鋁層。在設備上可以加裝相應的限位裝置以達到最佳的封裝效果。此外溫度傳感器異常時也會導致達不到設定的工藝溫度而引起過封或欠封,導致封裝不良。

3.工藝

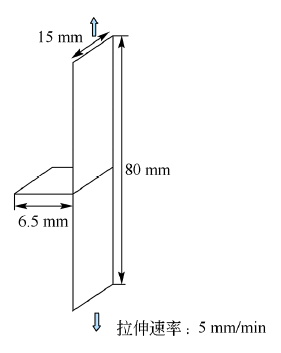

封裝工藝是最關鍵的影響環節,封裝工藝中的關鍵因素有溫度、壓力以及時間。封裝的最佳狀態是PP膜達到熔點后,粘結到一起,封裝外觀良好無氣泡無褶皺,封裝強度高,密封性好,通過絕緣測試。封裝強度用拉伸試驗機來測試,其示意圖如圖3所示。

此外在試樣拉伸方式上可以選擇橫向拉伸和縱向拉伸,拉伸試驗機有臥式拉伸試驗機和立式拉伸試驗機,一般來說立式的試驗機一般來說是電子萬能試驗機,傳感器在移動端,所以立式的可以做剝離,拉伸,壓縮,鋒利度這些試驗。

就穩定性來說剝離力專用臥式試驗機要比立式的電子萬能試驗機要好一點,兩者都要選好合適的傳感器的量程。外觀上通過目測來檢驗,密封性通過抽真空后測試。絕緣測試是對極耳和鋁塑膜施加瞬間高壓,以測試是否封裝良好,提前檢出不良品,防止不良品流出。

圖3.封裝強度拉伸示意圖

在選用一款鋁塑膜后,需要進行溫度、壓力和時間三因素DOE以確認最佳的封裝工藝。鋁塑膜的PP融化溫度一般在180℃~190℃,可以在一定范圍內選取幾個溫度點進行相同壓力下和熱封時間的熱封實驗,通過熱封強度和效果來確定最佳封裝溫度。相應的,也可以確定熱封壓力和時間對強度和封裝效果的影響。通過相關分析后,可以確認哪個因素為主要影響因素。

一般來說,封裝強度隨封裝溫度升高而升高,當溫度達到一定高度時可能會導致過封,PP熔膠溢出熱封區域,冷卻后形成裂紋從而降低熱封強度。熱封最佳時間與溫度有關,溫度較低時熱封時間對強度影響不大,這是因為PP層在低溫下沒有達到熔點,熱封層沒有熔合在一起。

當溫度足夠高時,熱封時間與熱封強度呈正相關。封裝壓力會影響封裝厚度,但是相對于溫度和時間來說,是個不太重要的因素。在日常封裝設備使用過程中還要注意封頭的平整度、平行度,確認封頭溫度、溫度傳感器是否正常等,當發現溫度異常時要解決相應的問題。

電芯封裝是影響電芯最終性能的關鍵工序,鋁塑膜的封裝影響因素主要有設備及模具的選擇、封裝工藝的確定,封裝工藝中的封裝溫度和封裝時間又占據了主要位置。次要的影響因素有來料的質量、操作員的能力以及車間環境等。只有將各個方面協調好,才能做好電芯封裝工作,在防止電解液腐蝕的同時,將電芯內部與外部環境隔離開,防止水蒸氣的滲入,確保鋰電池的循環壽命和使用安全性。

-

鋰電池

+關注

關注

260文章

8143瀏覽量

170725 -

封裝

+關注

關注

127文章

7948瀏覽量

143114

原文標題:【高工鋰電?技術π】軟包鋰電池熱封工藝影響因素解析

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

淺析影響軟包鋰電池熱封工藝的因素

淺析影響軟包鋰電池熱封工藝的因素

評論