PCB生產(chǎn)有許多其他發(fā)展趨勢,所有這些都關(guān)乎制造的關(guān)鍵工藝,并將影響HDI設(shè)計(jì)的發(fā)展。

使用已建立的成套工具,今天大多數(shù)的微通孔都是由二氧化碳激光器形成的。 該工藝的一個(gè)缺點(diǎn)是會(huì)在載板內(nèi)產(chǎn)生大量的熱量,這將導(dǎo)致在每個(gè)鉆孔位置形成熱影響區(qū)(HAZ),因此會(huì)影響最小導(dǎo)通孔節(jié)距、尺寸,以及質(zhì)量。

圖1:激光脈沖持續(xù)時(shí)間對HAZ的影響 (來源:IPG Photonics)

為了解決這個(gè)問題,激光器制造商正在開發(fā)具有超短脈沖(USP)激光器的新工具,該工具用皮秒或飛秒脈沖代替現(xiàn)有的納秒脈沖。 這種激光系統(tǒng)可以形成更小的導(dǎo)通孔,同時(shí)更小的HAZ產(chǎn)生,這意味著可以大大減小微通孔節(jié)距,并且隨著激光吸收的改善,導(dǎo)通孔獲得更好的質(zhì)量,具有更少的表面碎片或“飛濺”。 隨著這些激光系統(tǒng)的出現(xiàn),微通孔密度的性能將提升至另一高度,從而實(shí)現(xiàn)HDI性能的大幅提升。

圖2:用納秒激光(l)和USP激光(r)形成的典型微通孔(來源:Orbotech)

形成微通孔后,下一個(gè)問題就是電鍍。雖然導(dǎo)通孔沒有顯著的厚徑比變化,通常保持在0.7~0.8,但它們的尺寸不斷減小,這對電鍍來說是一種挑戰(zhàn)。一個(gè)重要的發(fā)展是能夠用銅完全填充導(dǎo)通孔,這使得導(dǎo)通孔能夠直接相互堆疊。這一點(diǎn)影響很大,堆疊導(dǎo)通孔是HDI設(shè)計(jì)的組成部分,因?yàn)樗鼈兛梢怨?jié)省空間,特別是與交錯(cuò)導(dǎo)通孔相比,改進(jìn)了熱和電氣管理,其上佳的表面平整度也有助于最終的組裝良率。

最近的一項(xiàng)電鍍新進(jìn)展是通孔填充(THF)工藝的發(fā)布。實(shí)芯銅柱將改善熱關(guān)鍵區(qū)域的導(dǎo)熱性,從而改善冷卻效果,并且因?yàn)槿匀豢赡苁褂煤副P內(nèi)導(dǎo)通孔,THF還可支持增加的I/O密度。

圖3:堆疊的導(dǎo)通孔和通孔填充

BGA設(shè)計(jì)規(guī)則

在許多情況下,項(xiàng)目的關(guān)鍵設(shè)計(jì)參數(shù)通常與該設(shè)計(jì)中的其他方面相關(guān)聯(lián), HDI PCB也不例外。在這種情況下,其控制因素是BGA的焊盤尺寸和節(jié)距。

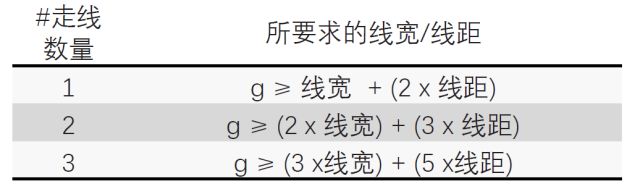

通過表1我們可以看出焊盤尺寸與可能的走線寬度之間的關(guān)系,具體取決于焊盤之間通過的走線數(shù)量。對于“簡單”或低I/O數(shù)的封裝(圖6a),我們只需要在BGA焊盤之間布一條走線,很明顯最大走線寬度是焊盤之間可用空間的1/3。在給出的實(shí)例中,焊盤節(jié)距300mm,焊盤直徑為150mm,因此建議的線寬和線距要求為50mm。

表1:指定焊盤尺寸所要求的線寬/線距

圖4:走線對尺寸的影響(來源:Altera)

如果我們現(xiàn)在使用一個(gè)更復(fù)雜的封裝,其更多的I/O數(shù)要求在同樣的焊盤節(jié)距內(nèi)布兩條走線,那么推薦的線寬/線距就會(huì)下降至30μm,并且很明顯,隨著焊盤節(jié)距的減小,將進(jìn)一步限制線寬和線距。

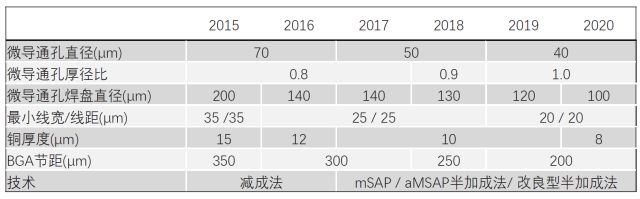

總的來說,新激光工具的可用性將允許更小的微通孔更密地排列在一起。這將有助于采用更小的BGA焊盤,與更多的 I/O數(shù)器件相結(jié)合,減小線寬/線距的需求,這將推動(dòng)HDI路線圖(圖7)的發(fā)展,并繼續(xù)從現(xiàn)有的每層生產(chǎn)布線轉(zhuǎn)變?yōu)榘爰映煞üに嚒?/p>

圖5:HDI路線圖中的關(guān)鍵因素(資料來源:IPC、JISSO、AtoTeCo、客戶群)

ELIC、任意層和半加成法

目前大多數(shù)HDI PCB使用減成法ELIC(每層互連)或任意層技術(shù)進(jìn)行生產(chǎn)。 一般流程如圖8所示。

圖6:ELIC工藝流程的通用示意圖

高端HDI PCB需要線寬/線距從40 mm下降到30 mm,而目前的電鍍工藝無法實(shí)現(xiàn)這一目標(biāo),因此需要轉(zhuǎn)換到半加成法工藝。由于這些工藝在IC載板生產(chǎn)中很常見,因此HDI板被稱為類載板的PCB(SLP)。

圖9顯示了基于半加成法(mSAP)工藝的SLP生產(chǎn)通用工藝。

圖7:基于mSAP的類載板工藝的概要示意圖

工藝挑戰(zhàn)

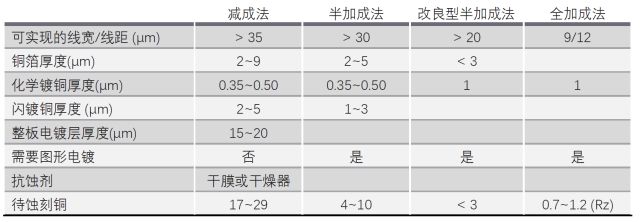

很顯然,半加成法(mSAP)工藝與傳統(tǒng)的PCB生產(chǎn)路線有相同的步驟,因此原則上,更新和擴(kuò)展現(xiàn)有設(shè)施使從減成法生產(chǎn)到半加成法(mSAP)生產(chǎn)的轉(zhuǎn)變顯得相當(dāng)簡單。然而,由于涉及許多變化,這種觀點(diǎn)通常是錯(cuò)誤的,從最近正進(jìn)入類載板供應(yīng)鏈的公司已經(jīng)證明了這一點(diǎn)。必須為半加成法(mSAP)工藝量身定制的新設(shè)備和流程,同時(shí)在進(jìn)行投資時(shí)充分考慮半加成法(mSAP)工藝的預(yù)期生命周期問題。幸運(yùn)的是,這些可以修改為改良型半加成法(amSAP),該方法可以實(shí)現(xiàn)>20 mm 的線寬/線距,并且只需要有限的進(jìn)一步投資。

表2:PCB生產(chǎn)工藝要點(diǎn)對比

表2顯示了可用技術(shù)的簡單對比,包括其性能和主要差異。

對于那些希望進(jìn)入類載板供應(yīng)鏈并開始提供電路板的公司,存在許多需要克服的挑戰(zhàn),其中有些可通過投資得以解決,而其他挑戰(zhàn)只能通過與經(jīng)驗(yàn)豐富的供應(yīng)商合作來解決。

改進(jìn)的激光鉆孔

雖然新一代激光鉆孔機(jī)還未出現(xiàn),目前的二氧化碳設(shè)備仍是微通孔加工的主力。為了滿足半加成法(mSAP)中銅箔厚度的降低,可以用化學(xué)工藝預(yù)處理銅表面,以最大化二氧化碳激光吸收并改善孔形狀,同時(shí)確保后續(xù)電鍍操作的最佳條件。

優(yōu)化的PTH

微通孔中可靠的PTH覆蓋不僅對半加成法(mSAP)生產(chǎn)至關(guān)重要,而且導(dǎo)通孔尺寸的預(yù)期減小以及介電材料范圍的擴(kuò)大意味著化學(xué)鍍銅工藝也需要審查。結(jié)合優(yōu)化預(yù)處理系統(tǒng)的穩(wěn)定活化系統(tǒng)將需要與高分散力化學(xué)鍍銅槽一起合作,以確保無論是在垂直方向或更常見的水平方向的導(dǎo)通孔覆蓋。

圖形電鍍銅

填充導(dǎo)通孔,即全通孔或堆疊微通孔對于手機(jī)用PCB設(shè)計(jì)是必不可少的。然而,對于類載板,導(dǎo)通孔填充必須與細(xì)走線圖形電鍍和極佳的表面均勻性一起實(shí)現(xiàn),所有這些都需在可接受的電鍍時(shí)間內(nèi)完成。

細(xì)走線形成

小于30μm的走線須采用精細(xì)線路成像工藝,這對于減成法工藝來說并不常見。低蝕刻表面處理輔助干膜附著,需要新型抗蝕劑和剝離劑以確保沒有干膜殘留物,而受控的蝕刻工藝必須能夠形成最終的圖形而不會(huì)有過蝕或線寬損失。

改進(jìn)層粘接

在更精細(xì)的圖形、更高的布線密度和更高的運(yùn)行頻率的推動(dòng)下,SLP工藝必須盡可能最小化銅殘,盡可能通過低表面粗糙度來最大化信號(hào)完整性。

高分辨率表面涂層

由于SLP具有更精細(xì)的特征,最后的表面涂層也必須確保兼容性,在大多數(shù)情況下這意味著沒有額外的鍍層(鎳腳)。這與增強(qiáng)的抗腐蝕性和可控的金厚度相結(jié)合,使得新一代的ENIG化學(xué)品成為高端PCB應(yīng)用的首選。

-

pcb

+關(guān)注

關(guān)注

4319文章

23080瀏覽量

397522 -

激光器

+關(guān)注

關(guān)注

17文章

2516瀏覽量

60332 -

電鍍

+關(guān)注

關(guān)注

16文章

456瀏覽量

24126

原文標(biāo)題:【技術(shù)】高密度互連HDI向 mSAP演變

文章出處:【微信號(hào):pcbinfonet,微信公眾號(hào):pcbinfonet】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評(píng)論請先 登錄

相關(guān)推薦

激光脈沖持續(xù)時(shí)間對HAZ的影響

激光脈沖持續(xù)時(shí)間對HAZ的影響

評(píng)論