作為裝備制造業基礎的鑄造行業,鑄造裝備經過多年的更新換代,各企業的裝備水平呈現參差不齊的狀態,眾企業也針對各自的現狀對裝備進行改造升級,以應對企業發展過程中遇到的“招人難”“留人難”“環保壓力”等社會問題,以及生產效率與成本之間的效益問題等。

在這一背景下,機器人在鑄造方面的應用得到快速發展,在鑄造各工序的自動化生產中得到推廣應用。

下面給大家先看一個鑄造自動化的典型案例。

在地面建立環形線,線上放置兩臺重力鑄造機,線外設置熔煉爐,并依靠工業機器人上下料,鑄造機、驅動電機、工業機器人等設備,統一實現通訊和數字化控制。機器人不僅負責搬運鑄件,還進行外觀檢測,并輸送到去毛刺和機加工單元。

這條凱斯曼(KSM)鑄造集團建立的鑄造自動化系統,既減小生產場地面積,又降低勞動強度,還消除了不安全因素,極大的提高生產效率,降低生產成本。有趣的是,凱斯曼原是德國老牌鑄造企業,2011年被中信戴卡全資拿下。

工業機器人在鑄造工序中的應用

工業機器人在鑄造生產的制芯、造型、熔煉、澆注及清理工序均有廣泛的應用。

1.制芯工序

制芯工序是鑄造工藝中較復雜的工序,人為影響因素最多,像發動機缸體、缸蓋砂芯,砂芯種類雜、流程多,工藝復雜,同時砂芯重量重,組芯要求精度高,這些特點就決定了傳統的人工操作完全滿足不了高效率、高質量的生產過程,這就促使機器人在該工序快速的發展應用。

以我公司所生產的缸蓋為例,其單個芯組重量達150kg,砂芯數量多達十幾種,其工序包括單機制芯、取芯、修芯、組芯、緊固、浸涂及合芯等,工藝流程復雜,同時砂芯之間的配合精度要求高,生產節拍快。要想實現整個制芯工序的自動化生產就要“化整為零”,將整個制芯線分為多個制芯單元,先實現單個單元的自動化生產,然后通過“橋梁”將所有的單元聯動,從而實現其自動化制芯流程。

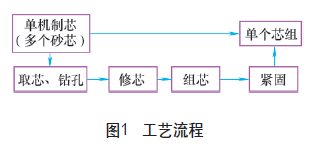

每個制芯單元同時也包括多個流程:鉆孔、修芯、組芯以及緊固(工藝流程見圖1),通過多個機器人(單元機器人見圖2)協調同步完成所有工作流程內容,在機器人高精度的運行下,將各流程聯動,保質保量地進行全自動生產。

單個單元完成工作后形成多個砂芯的組合,配合軌道的輸送,其他單元機器人的聯動,逐步形成完整的芯組,整個流程又實現“由零化整”的過程。完整的芯組通過機器人全自動地進行整體的緊固(見圖3)、吹掃浸涂(見圖4)、組芯(見圖5)操作,最終完成整個芯組的自動化生產。

2.造型工序

我公司造型工序采用HWS水平造型線,整體自動化水平高,但由于先期的設計策劃未涉及到機器人的使用,所以在生產效率大幅提高的形勢下,影響生產效率和產品質量的薄弱點愈加突出顯現。針對于此,我們排查瓶頸工序并進行分析,逐一升級改造。

目前正在進行扎氣眼機器人的升級改造工作(見圖6)。

扎氣眼工序在很多鑄造企業中不被重視,然而在我們的生產中,隨著生產效率的大幅提高,每箱多達17處的扎氣眼工作嚴重影響生產效率的提升,且伴隨著工人操作一致性差,不夠規范,扎氣眼位置不精確,出現漏扎、錯扎等情況,工藝執行質量差,導致鑄件氣針附近位置砂眼缺陷多。

通過機器人的使用,可以大幅提高工作效率,并且扎完氣眼后配合以吹氣操作,將氣針內部的浮砂吹凈,工作質量得到保障且完全杜絕了人為因素的干擾。

除此之外,隨著生產效率的顯著提高,砂箱開箱落砂后鑄件的流轉跟不上整個造型工序的節拍,為此我們對此工位進行升級改造。受鑄件重量重、工作環境高溫、粉塵、煙氣及開箱后鑄件位置不固定等因素的影響,無論是新興的機器人視覺定位還是其他方式的定位方式均不能準確地將鑄件抓取。

為此,我們在原有一臺鑄件夾取機械手(見圖7)的前提下再次新增機械手,通過人的主動控制原則,操作使機械手模擬人手和臂展動作,代替繁重、環境惡劣的工作,同時還可以根據需要選擇是否在機械手夾具上安裝氣錘裝置來代替砸澆冒口的操作,從而實現鑄件的流暢轉運。

整個流程雖然不能像機器人那樣的自動化操作,但是通過機械手的應用,可以大大減輕工作強度,提高工作效率。

在改造升級的同時,我們不斷摸索,對造型的其他瓶頸工序進行了機器人自動化升級的策劃,已經完成造型機器人噴涂及造型機器人下芯的可行性分析,后期根據需要進行改造升級。

3. 熔煉、澆注工序

熔煉工序相對于其他工序來說,其環境伴隨著高溫、振動、磁擾、粉塵等因素,無論對于操作者還是對于機器人來說,工作環境相對惡劣,這也給機器人的推廣帶來了困難。機器人在熔煉工序未得到大量推廣,僅有部分企業將其應用于一些輔助的檢測工序,機器人的優勢沒有完全發揮出來。

相對于熔煉工序,機器人在鑄件重量輕、自動化水平高的鑄鋁澆注生產線得到大量應用。配合自動化水平高的造型線,機器人通過編程控制,準確定位澆注位置,調節湯勺與澆口的角度距離,實現精準最佳澆注,自動化水平高,人為干預因素少,澆注質量好,安全可靠。

區別于鑄鋁澆注線,在鑄件質量重、溫度相對較高的鑄鐵生產線上,企業多選用自動澆注機來實現自動澆注。自動澆注機從某種意義上說與機器人相同,四軸控制,通過程序編程,定時定量,實現無人全自動平穩澆注,另外還輔助以其他的檢測設備,保證了澆注及產品的質量。

4.清理工序

鑄件清理在眾多企業中是投資最少、自動化程度最低的工序,多為粗放式人工清理。清理過程中產生大量的粉塵、鐵屑,伴隨著擺攤式的清理方式,使物流周轉受阻,生產效率極低。

我們的缸體鑄件在清理過程中面臨同樣的問題,人員流動大、清理質量差、效率低、損傷磕碰比例高、管理難度大。針對這些問題,我們對鑄件清理布局及設備進行了改造升級,通過合理安排清理流程,配合全自動機器人打磨設備的應用,完成了清理流水線的自動化升級。

鑄件經多個工位機床磨削,配合機器人的抓取周轉,實現鑄件全自動無死角的清理過程,清理完畢后,直接輸送至精拋工位,整個清理流程順暢,生產效率高,人工影響因素小。目前整個自動化升級改造已經進入設備安裝調試階段,相信在不久的將來,整個缸體的清理的生產效率、質量提升以及現場的作業環境等都會有質的飛躍。

噴漆也是鑄件清理的關鍵工序。噴漆過程中產生大量的漆霧、刺激性氣體,操作工的工作環境極差,生產效率低,并且噴漆的一致性差,鑄件表面往往存在覆蓋不嚴、流痕、漆豆等缺陷,并且噴漆區域難以控制準確。“成本”、“效率”、“環保”等因素促使其設備升級改造,越來越多的企業將機器人應用于噴漆,實現其自動化控制及操作。

機器人應用注意事項

1.機器人選用

工業機器人是復雜的一個整體系統,包括機械手、控制系統、編程器及其他的軟件和附件。在使用之前要根據企業的實際生產要求進行選擇,選用適合自己生產線的產品。選用的原則包括性價比、環境條件、技術參數(負荷、軸數、工作范圍、防護級別)、服務等。只有選用適合的,才能充分發揮機器人的優點,以最小的成本創造最大的價值。

2. 機器人使用成本的控制

與傳統制造不同,自動化的流水線一旦某一單機出現故障會直接導致整條生產線停線,制約生產的連續性。在這一要求下,機器人必須穩定性高,連續性生產好,同時也要求我們必須“會使用”,而且要“使用好”。

傳統的制造模式,生產效率及工作質量依靠工人的熟練程度及經驗,而機器人化的自動線依靠操作工的技能素養,技術人員儲備及設備的維保。技術及設備操作維保人員的儲備直接關系到機器人的使用成本,企業應根據自身產品現狀,工藝復雜程度、機器人的數量合理儲備人員。同時提高人員的技術專業技能水平,合理定期對機器人維護保養,使其維持在良好的工作狀態,減少故障停機率及維修費,為企業創造出高的價值。

3. 合理的機器人工裝夾具

機器人好比我們的“大腦”,而夾具就像我們的“雙手”,因此工裝夾具的設計選用顯得尤為重要,只有選擇合適的夾具,配合以流暢的編程動作,才能充分發揮機器人的作用。

夾具的設計選用需要充分考慮到夾具重量、功能、定位等,這些因素中夾具的定位點是機器人精準運行的基礎,如果每次夾具的夾取定位存在偏差,會導致所有的自動化操作功虧一簣,適得其反。相反,如果夾具的定位點準確,適配相應功能,會達到事半功倍的效果。

結語

機器人在鑄造自動化生產中得到了廣泛應用,但是與真正的自動化生產線還存在一定的差距。這就要求我們不拘于現狀,在自動化的道路上不斷摸索,權衡機器人的應用成本,將機器人在鑄造自動化生產線中全面推廣,創造更多的經濟價值,提高企業的競爭力,實現可持續發展。

-

機器人

+關注

關注

211文章

28501瀏覽量

207484 -

制造業

+關注

關注

9文章

2244瀏覽量

53645 -

自動化

+關注

關注

29文章

5593瀏覽量

79401

原文標題:工業機器人在鑄造自動化生產線中的應用

文章出處:【微信號:indRobot,微信公眾號:工業機器人】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

工業機器人在鑄造方面的應用與發展

工業機器人在鑄造方面的應用與發展

評論