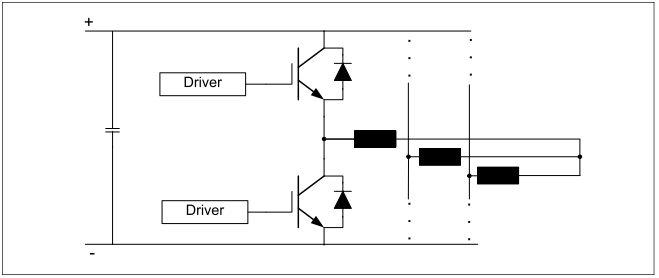

在現代工業中,采用IGBT器件的電壓源逆變器應用越來越多。為了保證可靠的運行,應當避免橋臂直通。橋臂直通將產生不必要的額外損耗,甚至引起發熱失控,結果可能導致器件和整個逆變器被損壞。

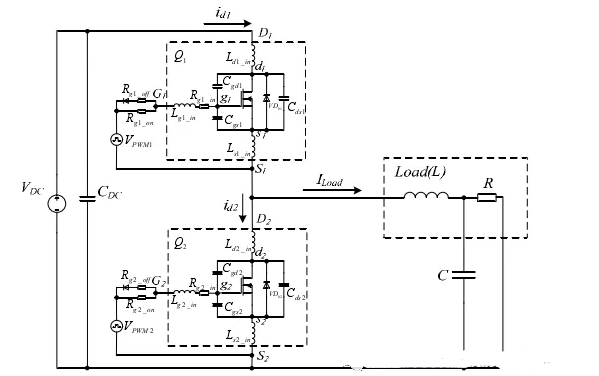

下圖畫出了IGBT一個橋臂的典型結構。在正常運行時,兩個IGBT將依次開通和關斷。如果兩個器件同時導通,則電流急劇上升,此時的電流將僅由直流環路的雜散電感決定。

圖1 電壓源逆變器的典型結構

當然, 沒有誰故意使兩個IGBT同時開通,但是由于IGBT并不是理想開關器件,其開通時間和關斷時間不是嚴格一致的。為了避免IGBT橋臂直通,通常建議在控制策略中加入所謂的“互鎖延時時間”,或者通常叫做“死區時間”。這意味著其中一個IGBT要首先關斷,然后在死區時間結束時再開通另外一個IGBT,這樣,就能夠避免由開通時間和關斷時間不對稱造成的直通現象。

1. 死區時間對逆變器工作的影響

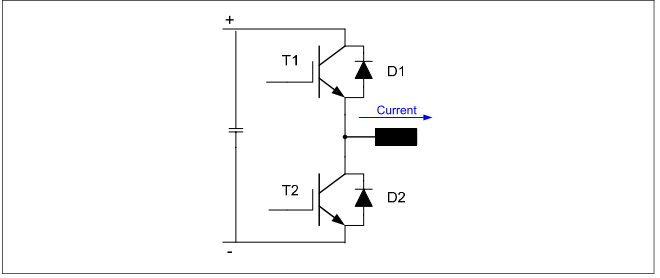

死區時間一方面可以避免橋臂直通,另一方面也會帶來不利影響。以圖2為例,首先假設輸出電流按圖示方向流動,而IGBT T1由開通到關斷,經過一小段死區時間后IGBT T2由關斷到開通。 在有效死區時間內,兩個開關管都是關斷的,且續流二極管D2流過輸出電流。此時負的直流電壓加在輸出側,此時電壓極性符合設計的要求。考慮另一種情況,T1由關斷到開通,而T2由開通到關斷,此時,由于電流還是沿著同一個方向,這一電流在死區時間依然流過,因此輸出電壓還是為負值,此時電壓極性不是設計希望得到的。結論可以總結如下:在有效死區時間里,輸出電壓由輸出電流決定,而非控制信號。

圖2 電壓源逆變器的一個橋臂

如果我們假設輸出電流的方向與圖2所示相反,那么當T1由開通到關斷,而T2由關斷到開通時,也同樣會出現類似上述情況。因此一般情況下,輸出電壓與輸出電流會隨著死區時間的加入而失真。如果我們選擇過大的死區時間,對于感應電機的情況,系統將會變得不穩定。因此, 仔細計算死區時間。

本應用手冊主要講述如何在實踐中測量IGBT的延遲時間,以及如何根據測量值正確地計算控制死區時間。

2. 計算合適的死區時間

如上所述,選擇死區時間時,一方面應讓它滿足避免橋臂直通的要求,另一方面應讓它盡可能地小,以確保電壓源逆變器能正常工作。

2.1 計算死區時間的方法

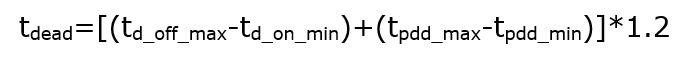

我們用下列公式計算控制死區時間:

其中,

td_off_max:最大關斷延遲時間。

td_on_min:最小開通延遲時間。

tpdd_max:驅動器最大傳輸延遲時間。

tpdd_min:驅動器最小傳輸延遲時間。

1.2:安全裕度。

在該公式中,第一項td_off_max-td_on_min為最大關斷延遲時間和最小開通延遲時間之差。這一項主要描述IGBT器件結合所用的門極電阻的特性。由于上升和下降時間通常比延遲時間短很多,這里就不考慮它們。另一項tpdd_max-tpdd_min為由驅動器決定的傳輸延遲時間之差(延遲時間不匹配)。該參數通常可在驅動器制造商提供的驅動器數據表中查找到。對于基于光耦合器的驅動器,該參數值通常很大。

有時可以用典型的數據表值乘以來自現場經驗的安全系數來計算死區時間,但通常不夠準確。因為IGBT數據表只提供標準工況對應的典型值,我們有必要獲得特殊驅動工況對應的最大值。為此,必須進行一系列測量,以獲得合適的延遲時間值,然后計算死區時間。

2.2 開關及延遲時間定義

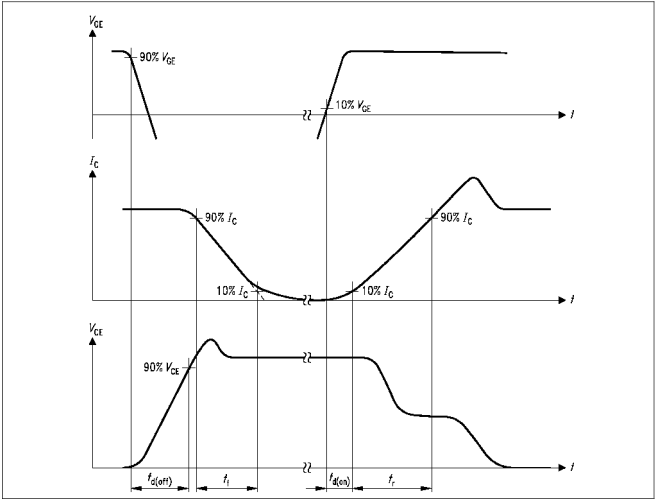

英飛凌按以下方式定義IGBT的開關時間:

td_on:從Vge上升10%到Ic上升10%的時間。

tr:從10% Ic到90% Ic的時間。

td_off:從90% Vge到90% Ic的時間。

tf:從90% Ic到10% Ic的時間。

圖3 開關時間的定義

2.3 IGBT門極電阻及驅動器輸出阻抗的影響

門極電阻設置會顯著地影響開關延遲時間。一般來說,電阻越大則延遲時間越長。建議在實際應用的專用門極電阻條件下測量延遲時間。典型的開關時間與門極電阻的關系圖如下圖所示:

圖4 開關時間與Rg在25°C時的關系圖

圖5 開關時間與Rg在125°C時的關系圖

所有試驗都是用FP40R12KT3模塊進行的,門極電壓為-15V/+15V,DC link電壓為600V,開關電流為標稱電流40A

2.4 其他參數對延遲時間的影響

除門極電阻值外,還有其它參數對延遲時間有顯著影響:

? 集電極電流

? 門極驅動供電電壓

2.4.1 開通延遲時間

為了估計這一影響,須進行一系列測量。先研究開通延遲時間與電流之間的關系。結果如下圖所示:

圖6 開通延遲時間與開關電流Ic的關系圖

所有試驗采用FP40R12KT3模塊,DC link電壓為600V,門極電阻根據數據表值選擇。

從以上結果中可以看出,集電極電流Ic發生變化時,開通延遲時間幾乎保持不變。-15V/+15V的門極電壓下的開通延遲時間,比0V/+15V的門極電壓條件下要長。但該變化很小,且考慮到額外的安全裕量,因此可以忽略不計。

2.4.2 關斷延遲時間

最大關斷延遲時間是計算死區時間時應考慮的最重要因素。因為該值幾乎完全決定最終計算的死區時間是多長。所以我們將詳細地研究該延遲時間。

要想獲得最大關斷延遲時間,必須考慮到以下問題:

1. IGBT器件自身產生的開通延遲時間是多少?

2. 如果IGBT的閾值電壓為數據手冊中的最小值,那么最大關斷延遲時間是多少?(這個值反映了模塊間Vth允許的誤差)

3. 驅動器輸出電平對開關時間的影響?

4. 雙極晶體管輸出電平的驅動器有何影響?

考慮以上變量,我們使用FP40R12KT3和視為理想的驅動器在實驗室對關斷延遲時間進行了測試。測試條件為Vdc=600V,Rg=27?。測試結果如下圖所示:

圖11 關斷延遲時間與Ic在25°C時的關系圖

圖12 關斷延遲時間與Ic在125°C時的關系圖

從測試結果可知,隨著開關電流Ic的減小,關斷延遲時間顯著增加。因此僅僅通過選定門極驅動電阻來簡單地計算死區時間是不夠精確的。在特定的驅動條件下測量延遲時間,然后再根據測量值來計算死區時間是一個更好且更精確的方法。通常情況下,通過測量1%常規電流條件下的延遲時間,足以計算需要的死區時間。

這里還應考慮一個問題,即,采用0V/+15V的門極驅動電壓時,關斷延遲時間會增加,而且采用0V/+15V的驅動電壓時,驅動器輸出電平對開關時間的影響會更大。這意味著使用0V/+15V驅動電壓時,需要特別注意對驅動器的選擇。另外,集電極電流Ic較小時導致td_off增加的問題也需要考慮。

3. 如何減小死區時間

為了正確計算控制死區時間,應當考慮以下驅動條件:

?給IGBT施加的門極電壓是多少?

?選擇的門極電阻值是多少?

?驅動器的輸出電平是什么類型?

基于這些條件,可以進行延遲時間的測試,然后通過測試結果,使用公式(1)計算控制死區時間。由于死區時間對逆變器的性能有著負面影響,死區時間需要減小到最小值。可以采用下列幾種方法:

·采用足夠大的驅動器來給IGBT門極提供峰值灌拉電流。

·使用負電壓來加速關斷。

·最好選擇快速傳遞信號的驅動器,比如使用基于無磁芯變壓器技術的驅動器會好于使用傳統光耦技術的驅動器。

·如果選用0V/15V的驅動電壓,那么應該考慮使用獨立的Rgon/Ggoff電阻。

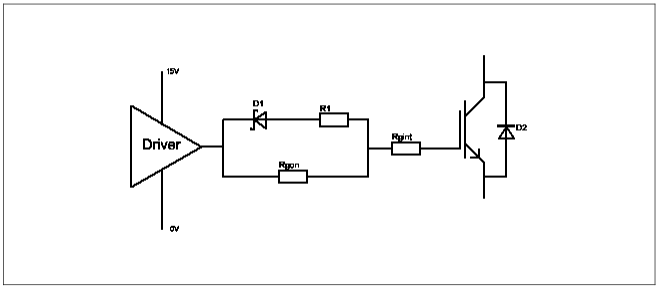

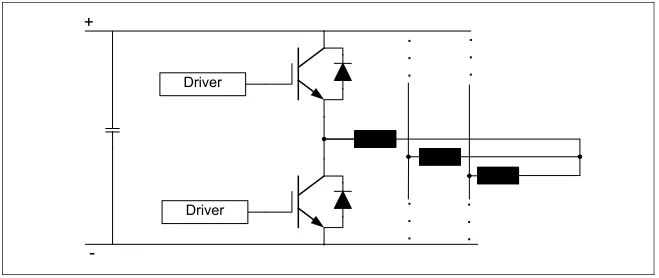

從2.3節顯示的測量結果中可以看出,Td_off與門極電阻值有很強的相關性。如果Rgoff減小,則td_off及死區時間都會減少。英飛凌建議,在使用0V/15V的門極電壓時,Rgoff值應減小至Rgon值的1/3。一種使用獨立的Rgon和Rgoff的電路如下所示:

圖14 門極電壓為0V/15V時建議使用的電路

R1的值應滿足以下關系:

從公式中可以看出,要想讓R1為正值,Rgon必須大于2Rgint。但在一些模塊中,這個要求并不可能滿足。這種情況下,R1可以完全忽略。

二極管應該選用肖特基二極管。

-

逆變器

+關注

關注

292文章

4833瀏覽量

209489 -

IGBT

+關注

關注

1276文章

3922瀏覽量

252531

原文標題:如何正確計算并最大限度減小IGBT的死區時間

文章出處:【微信號:yflgybdt,微信公眾號:英飛凌工業半導體】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

IGBT中頻電源并聯諧振式電流型逆變器原理 字號:+ -

三相逆變器的寬輸入隔離型 IGBT 柵極驅動 Fly-Buck 電源

用于三相逆變器的IGBT柵極驅動隔離型電源包括BOM及層圖

雙向Z源逆變器電容電壓紋波分析

IGBT直通短路過程問題分析

評論