電動乘用車,顧名思義是以電力驅動,因此必須使用大功率的電機、大容量的電池,并且為了減少充電時間,利用高壓大電流充電技術,這其中就需要借助于高壓電氣系統。電動乘用車高壓電氣系統可將電機、電池和動力電子元器件等零部件全部連接在一起,其中電動乘用車高壓線束是連接電動乘用車能量源(燃料電池)與動力裝置的電氣通路。為了滿足電動乘用車的驅動要求以及在各種行駛條件下線束連接可靠性和使用安全性的要求,本文設計了一種高壓大電流(大功率)電動乘用車高壓線束。

目前,新能源汽車產業處于探索與少量試產階段,國內乃至國際上都沒有形成產業規模,因此相關的零部件也處于試制階段。但相較與國內主要以線束裝配為主嚴重滯后的汽車線束整體技術水平,國外的汽車線束相關技術基礎扎實,已有高壓線束的解決方案。例如,最早進入電動及混合動力汽車充電連接器領域的行業領導者——安費諾公司(Amphenol),其研制的電動車高壓線束具有結構簡單、性能優異、用戶認可度高等特點,可在超高溫度、振動、有限空間及其他惡劣環境下可靠工作,現已被各家國內外汽車生產商所廣泛采用;TYCO、Delphi(德爾福)、LS等其他國外公司緊隨其后,推出了各自的高壓線束解決方案和相關產品。

進入正文,為了彌補我國在電動乘用車高壓線束領域的研究空白,擺脫我國電動乘用車中所需的高壓線束基本直接采購國外產品的現狀,展開了一種高壓大電流電動乘用車高壓線束的自主研發。根據電動乘用車高壓電氣系統對高壓線束的使用要求,所設計的電動乘用車高壓線束應滿足以下要求a、高壓大電流的使用性要求。b、抗電磁干擾、防水、抗振、耐磨、阻燃和接觸可靠等安全可靠性要求。

1.高壓電纜的設計

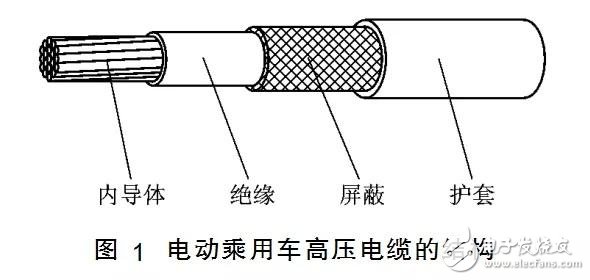

傳統汽車是以汽油發動機為動力,傳統汽車線纜作用是傳輸控制信號,承受的電流和電壓都很小,故電纜直徑較小,結構上也僅是導體外加絕緣,很簡單。但根據電動乘用車高壓電纜的使用要求,電動乘用車高壓電纜主要起傳輸能量的作用,需把電池的能量傳輸到各個子系統,因此所設計的電動乘用車高壓線束必須滿足高壓大電流傳輸。電動乘用車高壓電纜承受的電壓較高(額定電壓最高600V)、電流較大(額定電流最高600A),電磁輻射較強,故電纜的直徑明顯增大,同時為了避免電磁輻射對周圍電子設備產生強烈電磁干擾,影響其他電子設備正常運行,電纜還設計了抗電磁干擾屏蔽結構,即采用同軸結構,利用內導體和外導體(屏蔽)共同作用,電纜內的磁場成同心圓分布,而電場從內導體指向并止于外導體,使電纜周圍外部的電磁場為零,亦即屏蔽了電磁輻射,從而確保電動車正常運行。

早期汽車線纜用絕緣材料主要是PVC(聚氯乙烯),但PVC中含有鉛,對人體有害,近些年來逐漸被LSZH(低煙無鹵材料)、TPE(熱塑性彈性體)、XLPE(交聯聚乙烯)、硅橡膠等材料替代。由于電動乘用車高壓電纜在滿足高壓大電流、抗電磁干擾的同時還要滿足耐磨和阻燃等要求,因此對這些材料性能進行了對比:

a、LSZH可分為PO(聚烯烴)類和EPR(乙丙橡膠)類兩大類,其中以PO類電纜料為主流。PO類LSZH阻燃電纜料的配方中有大量的AI(OH)3、Mg(OH)2無機阻燃劑,從而使該電纜料具有較好的阻燃、低煙、無鹵、低毒等特性,但同時也使其在物理機械性能、電氣性能以及擠出工藝性能等方面與其他非阻燃材料及含鹵阻燃材料存在差異。

b、TPE是一種兼具橡膠和熱塑性塑料特性的高分子材料,在常溫下顯示橡膠的高彈性,在高溫下又能塑化成型,但該材料不耐磨,不能滿足電動乘用車高壓線束的使用要求。

c、XLPE是由耐溫等級為75℃的普通PE(聚乙烯)材料經過輻照交聯后制得的,其耐溫等級可達到150℃,并具有優良的物理機械性能、抗過載能力及長壽命等特點,但不阻 燃。

d、硅橡膠的擊穿電壓高,故具有耐電弧性、耐漏電痕跡性、耐臭氧性,其同時具有良好的耐高低溫性,耐高溫可達200 ℃,絕緣性能良好,在高溫高濕條件下性能穩定、阻燃。在對比上述材料性能后,硅橡膠因具有物理機械性能良好、使用壽命長、價格低廉等優點而成為了電動乘用車高壓電纜絕緣材料的首選。最終設計的電動乘用車高壓電纜的結構如下圖所示。

2. 高壓連接器的設計

2.1 大電流接觸件的設計

通常連接器(主要指其中的接觸件)都有使用溫度限制,一旦使用溫度超過規定限值,連接器就會因發熱而降低安全性,甚至失效損壞。造成連接器使用溫度增高的原因主要有兩方面:

a、汽車本身。汽車上溫度最高的部位就是發動機周圍,例如傳統汽車發動機周圍溫度可達125℃以上。

b、連接器本身。連接器在使用過程中會發熱,連接器中插合的接觸件存在接觸電阻,接觸電阻越大,功率損耗越大,接觸件的溫度越高,可靠性越低。對此,在設計電動乘用車高壓大電流連接器時尤其需要注意。為了避免過高的使用溫度使連接器中的絕緣材料受損,降低其絕緣性能,甚至燒毀失效,以及使接觸件受熱后出現彈性下降,或在接觸區形成絕緣薄膜,降低接觸可靠性,增大接觸電阻,進而加劇使用溫度升高,如此惡性循環最終導致連接接觸失效,必須合理設計電動乘用車高壓大電流連接器中的大電流接觸件。

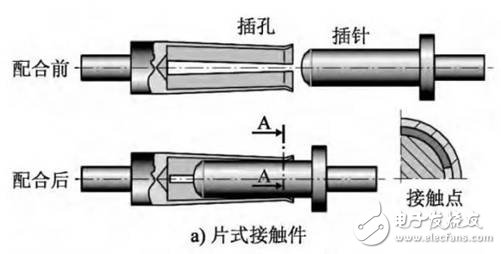

在設計大電流接觸件時,選用何種接觸形式將直接決定連接器的質量和成本。通常接觸件的接觸形式主要有片式、片簧式和線簧式三種,如圖二所示。

片式接觸件的插孔為圓柱筒開槽并收口,插孔采用鈹青銅絲(棒)加工,原材料價格較貴,且后續收口工序較難控制,產品質量一致性較難保證,成本較高。

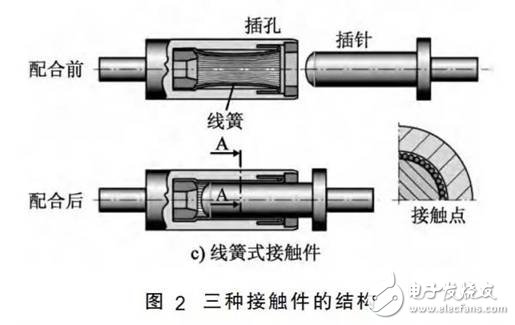

片簧式接觸件的插孔為冠簧孔,插孔內安放有1~2個片簧圈,每個片簧圈由多個彈簧片組成,所有彈簧片都向里拱,組成具有彈性的彈簧圈;當插孔和插針相配時,每個彈簧片都和插針接觸并且產生擠壓力,保證多點穩定接觸;片簧式插孔由黃銅車制件及冠簧沖壓件組成,產品一致性好,成本低。安費諾公司獲得專利的RADSOK插孔結構(圖片3),即采用了雙曲線冠簧技術,接觸面積可增加65%,其表面為高耐磨性的鍍銀層。

線簧式接觸件的插孔為線簧孔,插孔的結構和片簧式插孔的結構相似,只是線簧式插孔由彈簧線組成,線簧式插孔雖然性能優良,但是工藝復雜,成本也較高。在對上述各接觸形式接觸件比較后,該電動乘用車高壓大電流連接器采用了大電流片簧式接觸件。同時,為提高接觸可靠性及載流能力,以及滿足大電流接觸件的其它指標要求,該大電流片簧式接觸件采用了雙簧片的兩級片簧式插孔。最終通過對大電流接觸件接觸電阻的計算、結構的設計以及樣件設計修正,成功設計了大電流接觸件。

2.2 耐高壓性能設計

為了滿足電動乘用車高壓連接器的設計要求,必須通過結構設計和材料選擇使高壓連接器的各個部分均具有足夠的介電強度,確保其耐高壓性能。電動乘用車高壓連接器的耐高壓性能設計主要包括爬電距離、界面氣隙和絕緣材料等方面。

爬電距離是指當工作電壓過大時,瞬時過電壓會導致電流沿絕緣間的間隙向外釋放電弧,損害器件甚至操作人員,這個絕緣間隙就是爬電距離,電弧持續的工作電壓決定了爬電距離。在高壓連接器結構設計時應盡可能增大爬電距離,考慮到連接器介質耐壓400V以上,經過仔細計算與校核,將連接器的爬電距離設計成24mm以上,即可完全滿足高壓連接器600V的使用要求。

為了提高連接器的耐高壓性能,連接器插合時,其界面部位應貼合無空氣間隙。連接器的界面主要包括插頭連接器和插座連接器的插合界面、連接器接觸件和導線的連接部位。這些部位需要介質全填充無空氣才能可靠保證連接器不被擊穿。為了杜絕界面氣隙的存在,在高壓連接器設計時采取了如下措施:

a、在插合界面處采用了軟絕緣材料,以保證在插合到位的同時將空氣間隙填實。

b、插孔接觸件外的絕緣采用了模塑的形式,將接觸件外的間隙填實。

c、插頭和插座的插合面采用錐面結構。

d、接觸件連接電纜后部分電纜絕緣伸入連接器殼體絕緣。

為了提高連接器的耐高壓性能,電動乘用車高壓連接器選用了絕緣性能良好、擊穿電壓高、絕緣強度高、高溫高壓下穩定性好、耐電弧、耐漏電痕跡、吸濕性低的PPA(聚鄰苯二甲酰胺)塑料。

2.3 整體結構設計

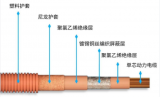

最終設計的電動乘用車高壓連接器的結構如圖4所示。高壓連接器的結構從里到外依次為內導體、絕緣層、屏蔽層、外殼。

3. 高壓線束的整體設計

3.1 屏蔽性能設計

為了使所設計的高壓線束在滿足基本的可靠電氣連接要求外,還具有出色的電磁屏蔽性能,展開了高壓線束的屏蔽性能設計。高壓線束的屏蔽性能設計主要包括高壓電纜自身的屏蔽性能設計、高壓電纜與高壓連接器結合處的屏蔽性能設計、高壓連接器自身的屏蔽性能設計及高壓連接器插合界面處的屏蔽性能設計。為了提高高壓電纜自身的屏蔽性能,高壓電纜采用了屏蔽結構,如果電纜為信號線與電源線組合而成時則更應注意這點。為了提高高壓電纜與高壓連接器結合處的屏蔽性能,在保證兩者接觸的可靠性,特別是確保在強烈動情況下連接處不會產生松動的情況下,在高壓電纜與高壓連接器內導體連接后,電纜編織與屏蔽層接觸,并在電纜編織與連接器接合處加套一層單獨的屏蔽金屬編織網,加強屏蔽效果。為了提高高壓連接器自身的屏蔽性能,連接器采用了金屬殼體設計。為了提高連接器插合界面處的屏蔽性能,設計時采用了屏蔽簧結構,以保證插頭與插座殼體間可靠接觸;連接器頭部內導體低于外殼界面,防止內導體接觸到手指或其他金屬,起到一定的保護作用,增加安全性;插合后,插座連接器與插頭連接器的屏蔽層可靠接觸,使插合面與外界屏蔽。

3.2 機械防護和防塵防水設計

由于電動乘用車高壓電纜的直徑較大,需要進行專門的布線走向,即電動乘用車高壓線束布局在車外,因此必須對電動乘用車高壓線束進行機械防護和防塵防水設計。為了提高高壓線束的機械防護和防塵防水性能,在接插的連接器間以及連接器連接電纜的位置均采用了密封圈等防護措施,防止水汽和灰塵進入,從而確保連接器的密封環境,避免接觸件之間短路的風險,以及防止濕氣進入,避免產生火花等安全問題。

3.3 使用壽命設計

電動乘用車行駛在公路上,會受路面高低不平和車速快慢等因素的影響而產生高振動,導致高壓線束與接觸的零部件和其他線束間產生摩擦、磨損,以及高壓線束本身的疲勞磨損。為了提高高壓線束使用壽命和質量,應對高壓電纜和高壓連接器間的連接進行加固,對高壓連接器之間的連接采用鎖緊結構,以及進行布線方案優化,高壓線束材料選擇耐磨材料,導線采用抗疲勞的銅絞線。此外,高壓連接器間的連接環節是高壓線束本身的薄弱點,為了提高高壓線束使用壽命,同時滿足高壓電氣系統的使用要求,必須保證高壓連接器的插拔次數和連接質量。

3.4 整體結構設計

最終設計的電動乘用車高壓線束的結構如圖5所示。

4. 高壓線束的性能試驗

為了驗證采用高壓大電流接觸件技術設計的高壓線束的結構合理性、接觸面積、接觸電阻、抗振性等是否滿足高可靠、長壽命及大電流性能等要求,在電動乘用車高壓線束樣品研制完成后按照相應的設計要求進行了相關性能測試,測試結果如表1所示。可見,該電動乘用車高壓線束的各項性能都滿足了標準要求,其接觸件結構、連接器結構及整個高壓線束的設計具有一定的合理性。

本文簡要介紹了電動乘用車高壓線束的功能用途和國內外研制情況。從電動乘用車的使用特點、要求和環境入手,分析了電動乘用車用的高壓線束的性能要求和設計要點(耐高壓、耐大電流、耐環境、屏蔽性和安全可靠等),并分別詳細論述了電纜的主要設計,連接器及其接觸件的主要設計方案,并給出了線束總體方案,最后介紹了研制樣品的測試情況。從使用要求和測試結果可以得出,研制的高壓線束能夠滿足電動乘用車的使用要求。隨著電動汽車產業的發展,高壓線束必將進一步發展,能承受更高電壓、更大電流,并將用于各種不同車型,同時在功能方面也會更完善,例如具有自身的測試性,即可實時監測線束的電流、溫度等變化。

-

新能源汽車

+關注

關注

141文章

10519瀏覽量

99415 -

電動乘用車

+關注

關注

0文章

6瀏覽量

2283

發布評論請先 登錄

相關推薦

Aigtek汽車ATX-6256高壓線束測試儀新能源汽車測試

ATX-6000系列高壓線束測試系統

新能源汽車的高壓線束設計方案

汽車高壓線束如何應對電磁干擾

新能源汽車高壓線束設計方案分享

電動乘用車高壓線束的功能用途及研制情況

電動乘用車高壓線束的功能用途及研制情況

評論