【摘 要】文章建立模型對電鍍銅減銅針孔產生的原因進行了探討,并通過電流密度實驗以及烘板實驗對模型進行驗證。結果表明:電鍍銅減銅產生的根源在于晶粒大小不均勻,減小電流密度及提高烘板溫度、延長烘板時間均可有效改善電鍍銅減銅針孔品質缺陷。

0 前言

隨著5G通信技術距離商用技術的臨近,全球主要通信設備制造商和電信運營商的籌備工作已進入快車道,圍繞5G的電子產品更加趨向于輕、薄、短、小方向發展。

目前,業內普遍采用減薄銅工藝使面銅厚度減少來實現精細線路的制作。實際生產中電鍍銅減銅后的板面會出現針孔,從而使精細電路存在導損、開路等品質缺陷。這給精細線路帶來了很大的困惑。文章通過模型建立以及實驗驗證,探究了減銅針孔出現的原因,并給出改善建議。

1 機理分析

興森科技目前有兩種減銅體系,分別為: 減銅體系和

減銅體系和 減銅體系。兩種體系的減銅品質有很大的差異性,前者沒有減銅針孔品質問題的發生,而后者減銅針孔品質問題比較嚴重。因此需對兩種體系的減銅機理進行探究。

減銅體系。兩種體系的減銅品質有很大的差異性,前者沒有減銅針孔品質問題的發生,而后者減銅針孔品質問題比較嚴重。因此需對兩種體系的減銅機理進行探究。

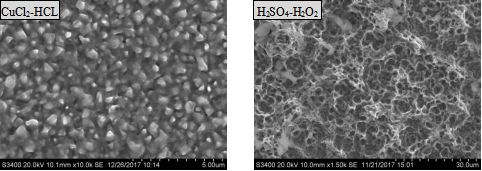

圖1兩種減銅藥水體系減銅后形貌

用基銅在兩種體系減銅藥水減銅,其形貌如圖1所示。可見,兩種體系減銅后的形貌差別很大,酸銅體系形貌表現為晶粒均勻分布,符合全面腐蝕的特性,全面腐蝕的特性就是腐蝕介質均勻地抵達金屬表面的各部分,各處的腐蝕速度基本相同。而硫酸-雙氧水體系形貌表現為蜂窩狀,符合晶間腐蝕的特性。由于晶界處的原子更為活潑,晶間腐蝕的特性表現為晶界腐蝕速度遠大于晶粒腐蝕速度,晶粒會脫落在腐蝕介質中,在板面留下晶粒的輪廓。與此同時,在生產中還發現,基銅減銅無針孔,電鍍銅減銅有針孔,而兩者最大的差別表現為晶粒大小的均勻性存在差異。基于以上分析,可以推斷出晶間腐蝕對大小不同的晶粒是存在蝕刻的差異性的 。

。

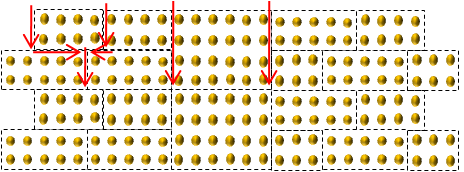

圖2硫酸-雙氧水減銅針孔形成示意圖

建立如圖2所示的模型,該模型中既包含大的晶粒,也包含小的晶粒。假設晶間腐蝕速度一樣,開始時不管大晶粒還是小晶粒,它們均沿著各自的縱向晶界向下腐蝕。當腐蝕到第一層小晶粒的底部時,大晶粒與小晶粒沿縱向晶界的腐蝕深度一樣,接下來,小晶粒沿著其橫向晶界進行腐蝕,而此時,大晶粒繼續沿著縱向晶界向下腐蝕,當小晶粒的橫向晶界腐蝕完,開始沿著第二層的縱向晶界向下時,大晶粒已縱向腐蝕出一定的深度,由此造成的深度差會導致針孔的形成。據此模型,可以推斷出針孔產生的本質是晶粒大小不均勻性。

2 模型驗證實驗設計

2.1 測試材料

板厚為0.71mm、面銅1/1OZ、型號為IT-180A的覆銅板。

2.2 測試儀器及條件

掃描電子顯微鏡、金相顯微鏡、光學輪廓儀、哈林槽、宇宙減銅設備。

2.3 實驗設計

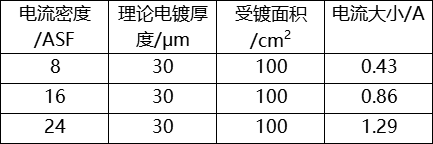

表1 電流密度參數

表2 烘板實驗參數

3 結果與討論

3.1電流密度實驗結果與討論

3.1.1電流密度對鍍層形貌的影響

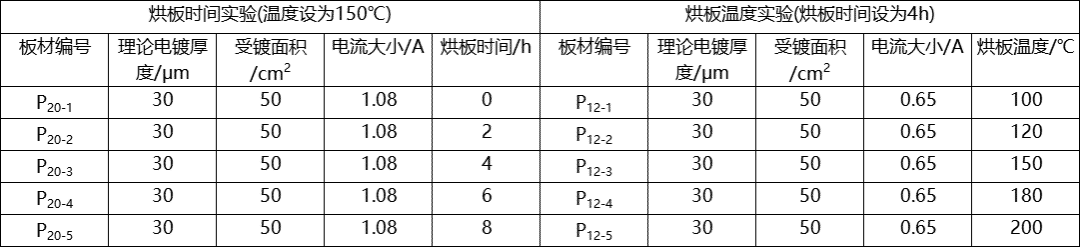

圖3不同電流密度下的鍍層形貌

顯而易見,不同電流密度下電鍍后鍍層的形貌差異較大。隨著電流密度的增加,銅的沉積速率也隨之增加 。當晶核的生長速率大于晶核的生成速率時,晶粒變得粗大,晶粒的均勻性逐漸變差,通過截據法測得8ASF、16ASF、24ASF電流密度下的平均晶粒大小分別為7.021μm、7.375μm、10.000μm。

。當晶核的生長速率大于晶核的生成速率時,晶粒變得粗大,晶粒的均勻性逐漸變差,通過截據法測得8ASF、16ASF、24ASF電流密度下的平均晶粒大小分別為7.021μm、7.375μm、10.000μm。

3.1.2 晶粒大小對減銅針孔的影響

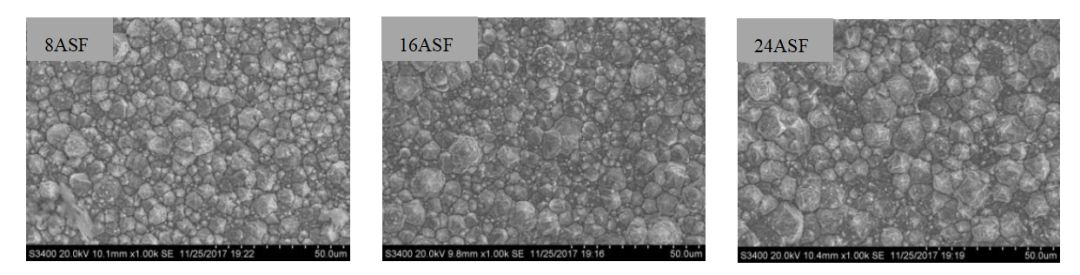

不同晶粒在相同的條件下,在硫酸-雙氧水減銅體系中進行減銅,其結果如表3所示。

表3不同粒徑減銅情況

可以看出:晶粒尺寸越大,相同條件下縱向腐蝕越深。若板面局部晶粒大小差異過大,針孔越易出現,與模型理論分析一致。此外,隨著晶粒尺寸的增大,針孔數量、針孔孔徑以及針孔深度均出現惡化的趨勢。

3.2 烘板實驗結果與討論

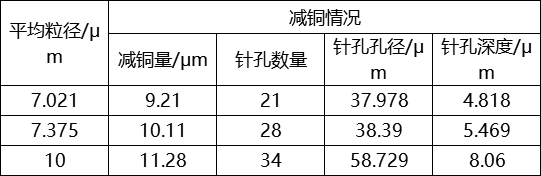

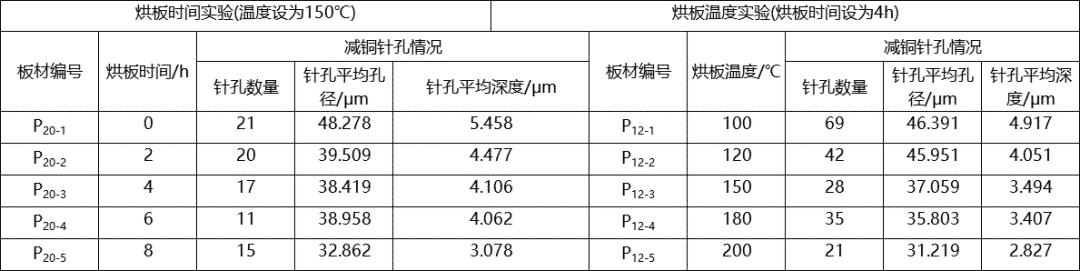

烘板可消除組織內的缺陷,調整組織,細化晶粒,改善電鍍晶粒的均勻性,烘板減銅后的結果表4所示。

表4 烘板后減銅針孔統計結果

從表4可以得知:隨著烘板時間以及烘板溫度的增加,晶粒的均勻性也得到加強,使得減銅針孔情況均得到改善,烘板是改善減銅針孔行之有效的措施。

4 結論

文章建立模型探討了減銅針孔產生的原因,并通過實驗驗證了減銅針孔產生的根源是晶粒均勻性較差。可通過細化晶粒、提高晶粒均勻性的方式來改善減銅針孔問題,減小電流密度以及延長烘板時間、提高烘板溫度均可有效改善減銅針孔問題。

-

通信技術

+關注

關注

20文章

1129瀏覽量

92246 -

電鍍銅

+關注

關注

0文章

26瀏覽量

8969 -

5G

+關注

關注

1354文章

48438瀏覽量

563990

原文標題:電鍍銅減銅后針孔產生原因分析及改善

文章出處:【微信號:ruziniubbs,微信公眾號:PCB行業工程師技術交流】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

探討建立模型對電鍍銅減銅針孔產生的原因

探討建立模型對電鍍銅減銅針孔產生的原因

評論