CNC鑼板效率提升研究

PCB硬板成型方式一般有CNC鑼板成型、模具沖壓成型、v-cut、斜邊等。文中通過優化CNC鑼板粗鑼刀行刀路徑來實現鑼板效率提升,降低鑼板成本。

0 背景

CNC鑼板成型是PCB硬板最為普遍的成型方式之一。CNC鑼板成型有板邊質量優良的特點,并且對于樣品和小批量訂單有明顯的成本優勢。而對于大批量訂單,客戶指定CNC鑼板成型時,比較昂貴的設備以及相對較低的鑼板效率就會成為比較大的成本損耗。

在不影響產品質量的前提下提升CNC鑼板效率是降低生產成本的方式之一。下文就如何提升CNC鑼板效率做出了一些研究并提出改善建議。

1 影響CNC鑼板效率的因素

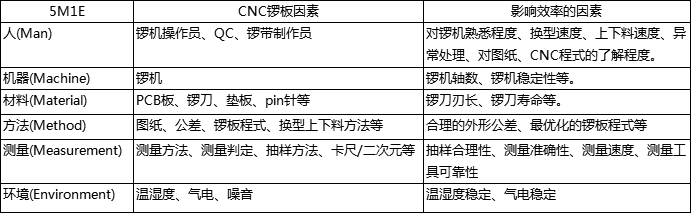

表1從5M1E角度分析影響CNC鑼板效率的因素。

表1 影響CNC鑼板效率的因素

在不增加額外成本、不降低產品質量前提下,鑼板程式的優化意味著鑼板效率提升,相對來說是CNC鑼板效率提升比較有效的方法。

2 CNC鑼板程式優化

2.1 設計規則

兼顧質量與成本因素,CNC鑼板常見的規則是粗鑼+精鑼的方法。粗鑼鑼廢料,精鑼使成型邊滿足尺寸要求和外觀要求。從功能來講,粗鑼側重效率成本,精鑼側重質量。

在不影響產品質量的前提下,優先以粗鑼作為成本改善的出發點。

2.2 粗鑼效率

粗鑼的意義:將基材廢料鑼掉,同時為精鑼預留一定距離。

粗鑼時間=必須鑼掉的廢料面積÷粗鑼刀效率。(※特別注意:粗鑼行程×鑼刀直徑≠鑼廢料面積)

按照以上分析,若要減少粗鑼時間,需要提高粗鑼刀效率,減少必須鑼掉的廢料面積。

2.3 粗鑼現狀分析

2.3.1單set排版粗鑼路徑

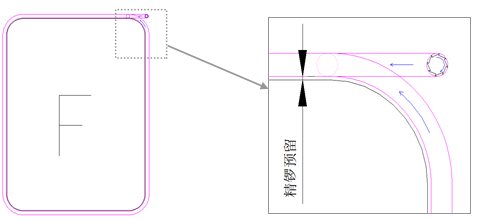

圖1 單set排版粗鑼路徑

單set排版時粗鑼刀延set邊逆時針行走一圈,預留0.05-0.15 mm距離。鑼刀行程無浪費。

2.3.2 4set排版粗鑼路徑

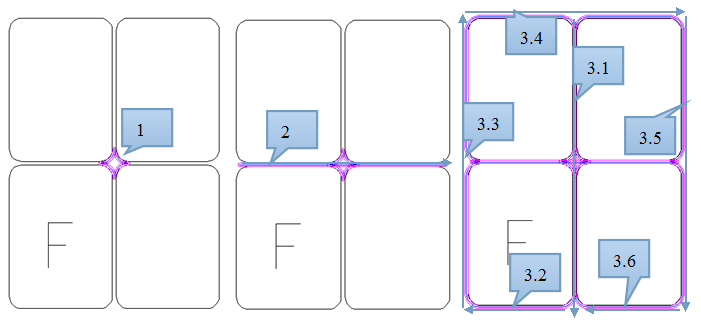

圖2 4set排版粗鑼路徑

4set排版粗鑼行程使用單set行程用排版方式復制而來。若set粗鑼順序為1-2-3-4,我們不難發現:

(1)粗鑼set1時,粗鑼刀效率接近100%。

(2)粗鑼set2時,set2左邊懸空,粗鑼刀有在懸空邊空行,粗鑼刀效率約為70%~75%。

(3)同理,粗鑼set3時,也有一邊懸空,同樣粗鑼刀效率約為75%左右。

(4)粗鑼set4時,有兩邊懸空,粗鑼刀效率約為50%左右。

結論:若粗鑼路徑采用排版復制方法,那么粗鑼刀有空行情況,存在浪費。

2.3.3 16set排版粗鑼路徑

圖3 16set排版粗鑼路徑

按照4set排版粗鑼行程分析,16set排版粗鑼行程浪費更加嚴重。浪費多少呢?若此PNL板尺寸為540×620mm,排版間距為2.0mm,按常規使用1.8mm粗鑼刀,行速為13mm/秒。那么:

浪費的粗鑼刀的行程約為:

(520+600)×3=3360mm

每趟板浪費的時間為:

3360÷13=258秒=4分鐘18秒

2.4 解決粗鑼行程浪費

解決粗鑼浪費,就是要讓粗鑼刀在盡可能短的行程內多鑼廢料,盡量避免空行。下面就4排版和16排版為例,精簡粗鑼行程,讓粗鑼刀每趟避免空行。

4set排版粗鑼優化示意:

圖4 4set排版粗鑼路徑

優化后的4set排版粗鑼路徑說明:

第一刀:粗鑼排版中間的圓弧區域。

※說明:若set四角圓弧R≤5.0mm,粗鑼可以不用理會圓弧區域,直接用精鑼完成。

第二刀:從左至右一刀,將PNL平分。

※說明:類似于寫“田”字,先寫中間一橫,再一筆寫“日”字。

第三刀:在PNL中上方下刀,圍繞set邊行刀。

※說明:若set四角圓弧R≤5.0mm,粗鑼可以走直線,圓弧區域直接用精鑼完成。

經過優化后發現:

(1)除排版正中心的圓弧區域外,其它粗鑼路徑銑刀利用率很高,基本沒有空行,鑼刀效率非常高。

(2)四排版粗鑼只用了2~3次下刀提刀動作。比排版復制的方法節省1~2次下刀提刀動作。

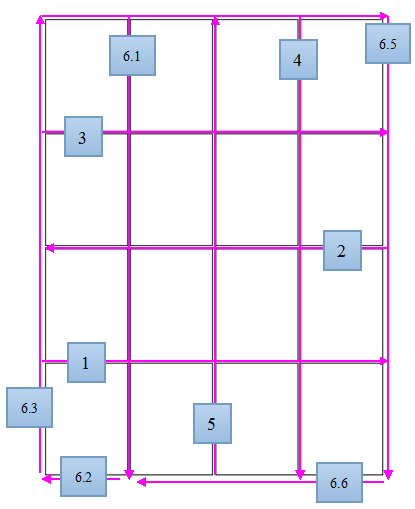

16set排版粗鑼優化示意:

圖5 16set排版粗鑼路徑

經過優化后發現:

(1)粗鑼路徑銑刀利用率很高,基本沒有空行,鑼刀效率非常高。

(2)粗鑼只用了6次下刀提刀動作。比排版復制的方法節省10次下刀提刀動作。

2.5 減少必須鑼掉的廢料面積

(1)set排版間距設定:對于鑼板成型的產品,排版間距推薦1.8~2.0mm,用1.7~1.9mm粗鑼刀。

(2)set內過大的廢料塊考慮用鑼機作業員手動去除。

(3)鑼機吸塵口能夠吸走一定尺寸的廢料,set內的廢料可以鑼成細小碎塊即可。

3 成效預估

以每月10萬平方米交貨面積進行模擬,約需要生產35萬panel。平均每panel按6set,panel尺寸約為500×600mm。鑼機按6軸,疊板按3片。排版間距為2.0mm,按常規使用1.8mm粗鑼刀,行速為13mm/秒。按照本文3.4進行粗鑼優化后:

每趟板節省時長=(480×2+580)÷13+3次下刀時間≈120秒=2分鐘

需要六軸鑼機生產趟數=350000÷6÷3≈19444趟(此為理論每趟板都上滿6個軸來計算,實際生產過程中一定會出現沒有上滿的情況,所以實際趟數會高于計算結果)

每月可節省鑼機臺數=14583×2分鐘÷60÷24÷ 28=0.96臺≈1臺

結論:粗鑼行程優化后,每10萬平方米的出貨面積,每月可以節約1臺鑼機的成本。

4 實施建議

建議參考4M變更流程進行。

(1)技術部、生產部、品質部挑選有代表性型號,試行。

(2)記錄試行數據,產品質量、生產效率、操作流程、檢驗方法、風險預估、物料損耗等因素的檢討評估糾錯。

(3)小批量導入,檢討評估糾錯。

(4)修改正式SOP,培訓,大批量導入。

(5)根據實際情況,評估舊型號是否更新設計。

(6)成果總結。

5 水平展開/延伸

(1)提升鑼板效率,從鑼帶制作角度來看,無非就是減少鑼程長度,減少下刀提刀次數,減少換刀次數,盡量讓每一次鑼程都有效。在遵循粗鑼+精鑼原則下,精鑼路徑也是可以在現有基礎上優化的。

(2)技術部人員有質量意識的同時也需要有成本意識,鑼板效率的提升是優秀鑼帶技術人員的考評指標之一。

(3)行業內有不少鑼板代工廠,這些代工廠是需要賺取利潤的,可以學習鑼板代工公司的成本降低的方法。

-

pcb

+關注

關注

4319文章

23111瀏覽量

398237 -

CNC

+關注

關注

7文章

312瀏覽量

35200

原文標題:CNC鑼板效率提升研究

文章出處:【微信號:ruziniubbs,微信公眾號:PCB行業工程師技術交流】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

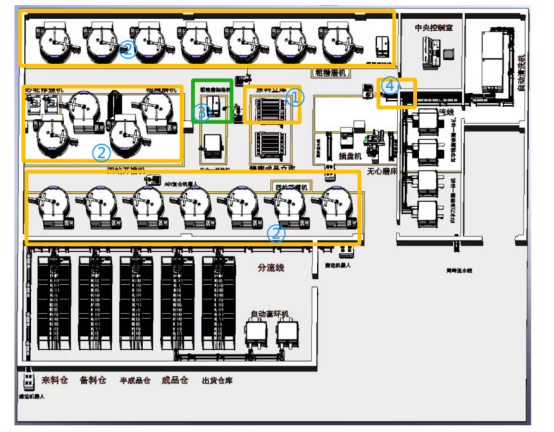

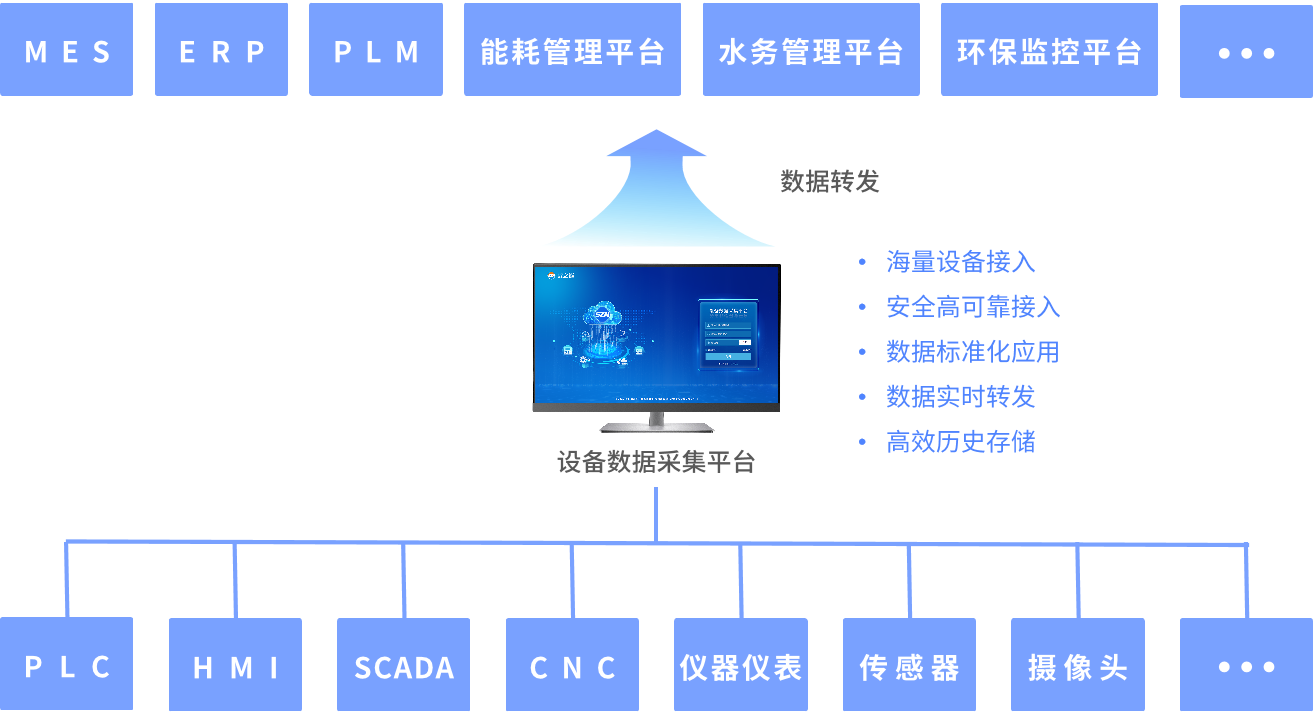

基于物聯網的CNC設備數據采集解決方案

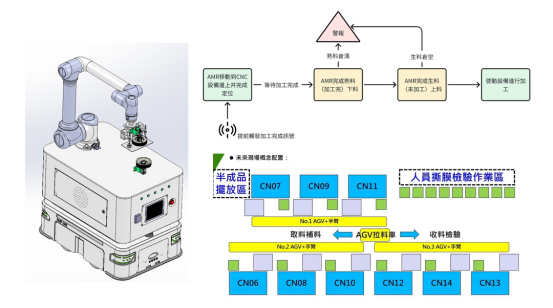

新技術解決方案 復合機器人 CNC 自動上下料

CNC技術在 aerospace 中的應用

CNC設備的功能與用途

如何提高CNC加工效率

如何提升EDA設計效率

CNC智能工廠如何實現

cnc機床是指什么機床

cnc系統有哪些種類和功能

cnc系統的組成及特點有哪些

解決方案|AMR復合機器人亞克力板CNC上下料

如何提升CNC鑼板效率

如何提升CNC鑼板效率

評論