柔性AMOLED的原理制程

通過自發光顯示實現最佳圖像質量的OLED。由于其優越的圖像質量,薄型化和輕量化,OLED已經成為移動顯示器的主流。然而,OLED的巨大吸引力在于其柔性可以靈活地彎曲屏幕顯示器。諸如LCD之類的常規顯示器非常難以像光纖一樣靈活地彎曲、折疊甚至拉伸。今天,OLEDindutry來給大家介紹當前使用的柔性OLED技術的原理以及柔性OLED顯示器的類型。

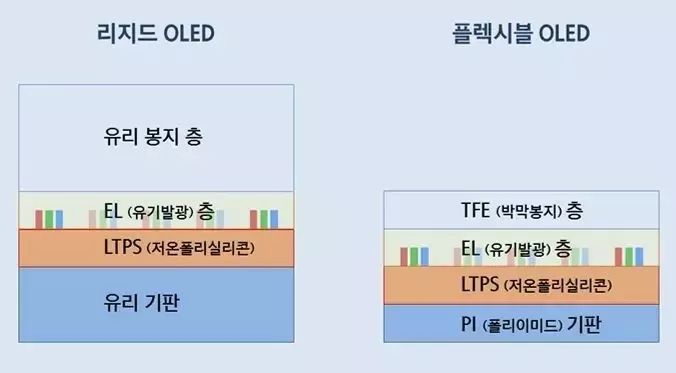

首先,我們來看看柔性OLED與傳統剛性OLED的不同之處。傳統的OLED被稱為剛性OLED。這是因為用作對顯示器的下面基板的保護基板的封裝材料是玻璃。玻璃是高度可靠的,因為它已經在顯示領域中使用了很長一段時間,但幾乎沒有靈活性,如可柔性。剛性OLED很難實現產品型態的創新,例如自由實現智能手機等移動設備的能力。

那么,柔性OLED可以用什么樣的材料來代替玻璃呢?從現在開始來來了解這個秘密吧。

剛性OLED有兩個主要的玻璃工藝。一個是上面提到的玻璃基板,另一個就是玻璃封裝。柔性OLED使用PI(聚酰亞胺)作為下基板,代替剛性OLED中的玻璃基板;使用薄膜封裝(TFE)代替玻璃封裝。它不僅靈活性強,而且可以使現有玻璃的面積減少一小部分,而且重量更輕。

聚酰亞胺(PI)

PI是一種具有柔韌性的塑料材料,但它可以像玻璃一樣與TFT和其上的有機層堆疊在一起。這是使電路板更靈活的第一個關鍵。

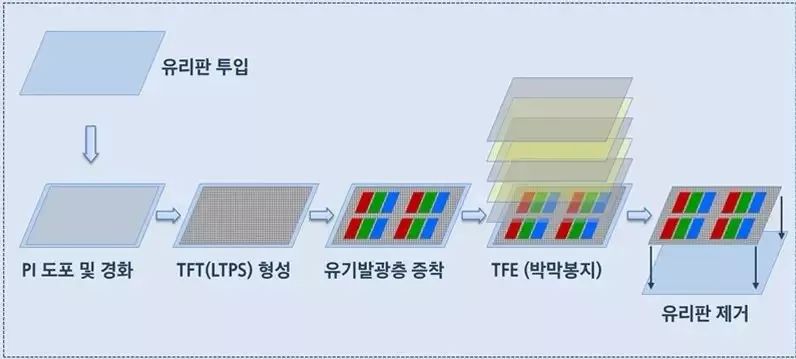

但是PI首先是液體。為了用作制造顯示器如TFT和蒸發的襯底,首先將PI材料涂布在被稱為載體玻璃的玻璃襯底上,然后固化。

接下來,使用類似于剛性OLED的TFT,蒸發和封裝工藝,并且使用激光去除載體玻璃。這個過程被稱為玻璃基板的激光剝離,這類似于構建模具并在稍后將其移除的方法。

薄膜封裝(TFE)取代玻璃封裝

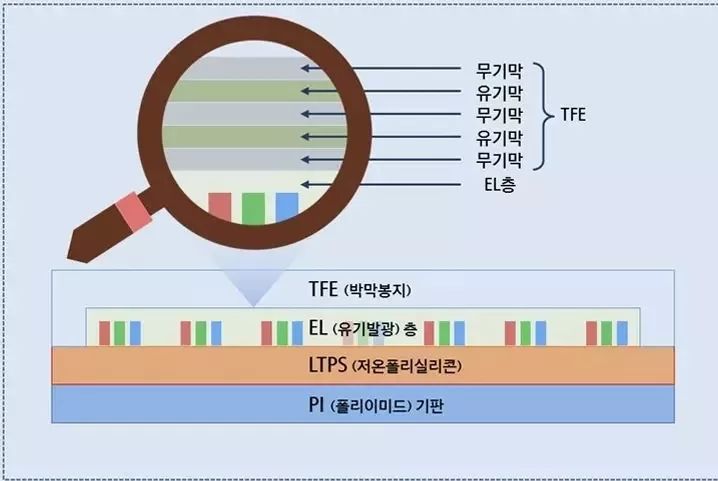

用PI實現柔性OLED的另一關鍵技術是TFE。

在傳統的剛性OLED中,玻璃用于封裝有機層的頂部。這是阻止空氣和濕氣的最普通但最強大的方式,但它不適合用于柔性顯示器,因此需要一種方法來保持其功能性和可柔性。TFE是一種在有機材料層上堆疊無機膜/有機膜以防止外界污染的技術。無機膜可以防止滲透,但是由于無機膜的性質不均勻,因此插入有機膜有助于穩定無機膜。

只有當PI、TFT(薄膜晶體管)、有機EV(蒸發)和TFE工藝全部完成時,才能完成柔性OLED顯示。只有這樣,這個面板才可以被每個終端制造商以所需的型態自由使用。這些柔性的OLED也已應用于包括Galaxy Note8在內的最新智能手機中使用的邊緣設計智能手機。產品設計因情感增強而變得越來越流行。

柔性OLED的現狀和未來

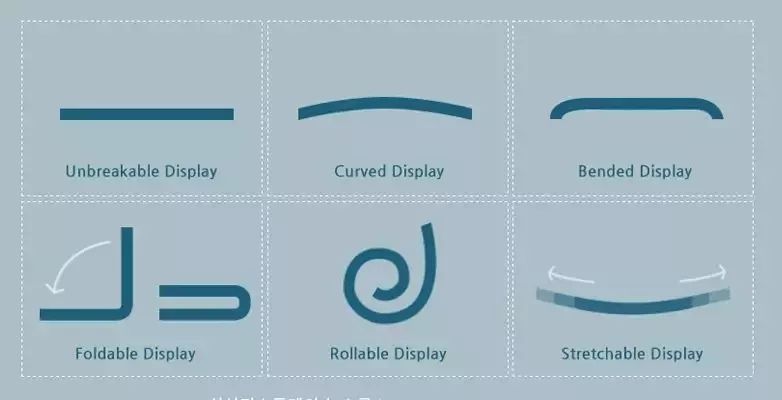

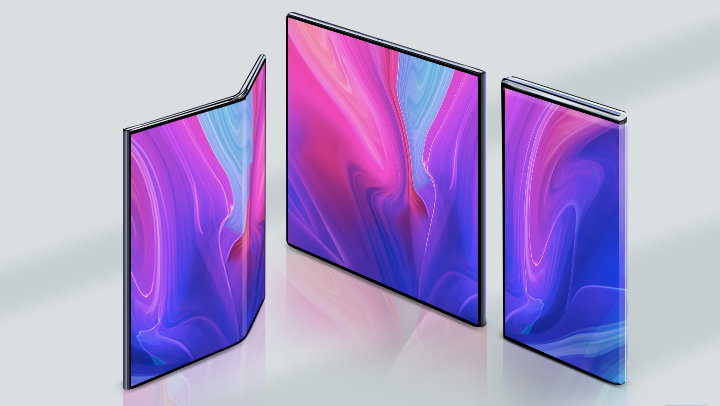

如果顯示屏可以彎曲,那么可以實現什么樣形狀呢?目前,以下所示的形狀是柔性顯示器的代表性示例

首先,不易碎展示的是實現最基本特征的一個例子。柔性OLED不使用玻璃,因此它們根本不會被摔壞。如果您輕輕彎曲顯示屏,則會看到彎曲的顯示屏,如果您彎曲顯示屏的兩端,則可以制作邊緣彎曲的顯示屏。這種邊緣型智能手機顯示屏處于這種彎曲形式。到目前為止,已經大規模應用于智能手機上,預計未來將在行業內還會出現三種主要類型。

可折疊的顯示屏首先可以像錢包一樣折疊。當不使用時,將其折疊以使其更小,并且在使用時可以通過打開實現更大屏幕顯示,是一個很大的優點。接下來是Rollable顯示器,也稱為滾動顯示器。終端設備能以類似的方式被使用,因為它歸結為展開感gyeotdeon屏幕視圖時,像某種卷幕簾一樣的屏幕。最后,還有一個可伸展的顯示屏幕,屏幕像拉伸或按下一塊布料一樣拉伸。預計將用于可穿戴和時尚材料等各個領域。

柔性OLED發光材料和襯底的一些技術知識。

發光材料

OLED面板不需要背光模組,結構上比LCD面板要簡單的多,只要將玻璃基板換成柔性基底就可以實現柔性顯示,目前的難點是在面板的生產過程中,無論是蒸鍍還是ITO的濺射鍍膜都需要在高溫下進行,因此選擇的柔性基底需要能經受高溫,未來可選擇的材料有PI(聚酰胺)膜、石墨烯薄膜等。

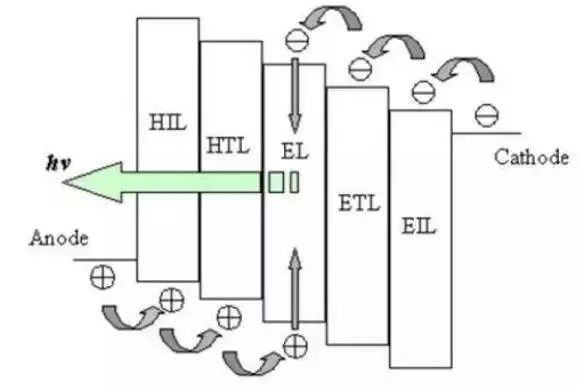

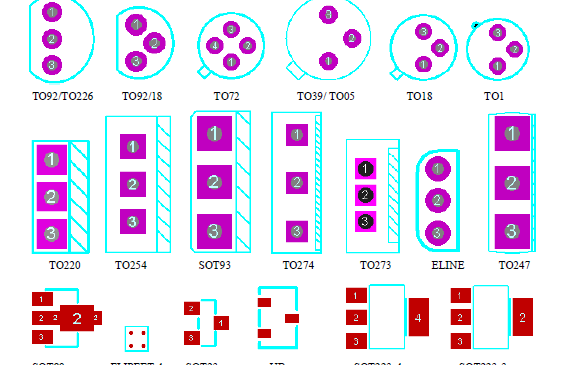

OLED發光層能級結構

OLED發光層各層的典型材料

HIL

CuPc

TiOPc

m-MTDATA(Shirota)

2-TNATA(Shirota)

HTL

TPD、NPB(Kodak)

PVK Spiro-TPD(Cpvion)

Spiro-NPB(Cpvion)

EM

Alq3(Kodak)

Almq3 Blue(Ricoh)

TBADN(Kodak)

ETL

Alq3(Kodak)

Almq3

DVPBi(Idemitsu)

TAZ(Sumitomo)

OXD(Saito)

PBD(Idemitsu)

BND PV

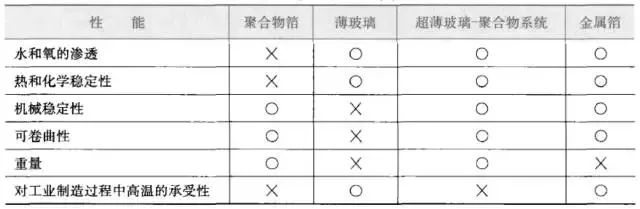

襯底

PET

1992年,Gustafsson等人首次發表利用PET作柔性襯底,再搭配可導電高分子,制作出第一個以高分子((PEDOT)為主體的柔性OLED器件。

如果從光學性質上來比較玻璃與塑料襯底,因為玻璃襯底的折射率(n=1.52)和發光層折射率差值比較大,所以光容易被限制在器件內部,若將玻璃替換成塑料襯底(n=1.65)則能減少46%光學損失,而器件的效率則能提高10%-20%。

ITO/PET襯底使用在LCD領域已有很長的一段時間,由于容易獲得,因此最常被當作柔性有機電致發光器件的襯底。

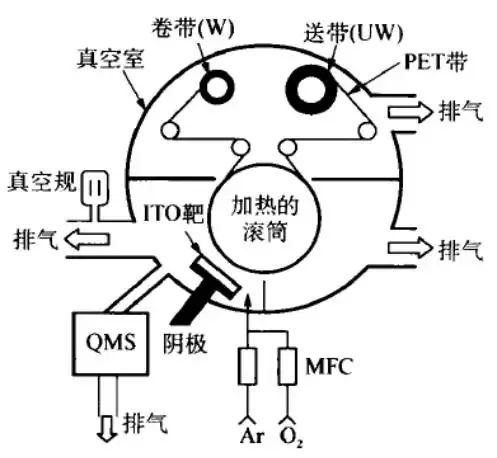

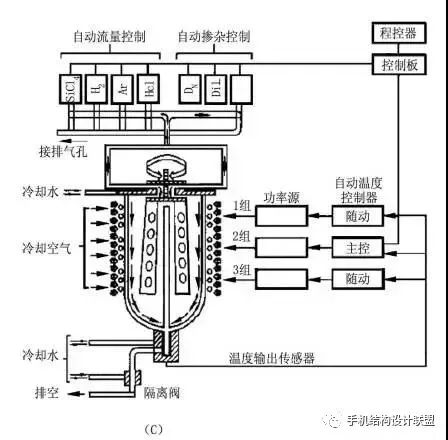

滾動條式濺射設備Noda等人在2003年發表了以卷對卷工藝制作ITO/PET ,其設備如圖所示,這種制作方式可以大量生產ITO/PET襯底,降低成本。

PEN塑料襯底

DuPont Display的Innocenzo等人在SID 2003發表了可應用在柔性顯示器的PEN塑料襯底相關研究PEN在加人具有平整作用的涂布層之后,最大的突出缺陷不會高于0.02μm,襯底在可見光區的透光率大于80%,熱穩定性比PET好,非常適合作為柔性顯示器的襯底。

超薄玻璃襯底

由于塑料的襯底防止水氧穿透的能力不佳,Auch等人在2002年發表超薄玻璃襯底,在襯底上旋轉涂布一層2~ 5μm的環己酮,接著在225℃烘烤一小時聚合,增加超薄玻璃的柔性特性。

金屬襯底

還有一種可以使用的襯底種類就是金屬襯底,不但具有柔性且防止水氧穿透的能力比塑料佳,最重要的是可以承受較高的工藝溫度。

柔性襯底比較圖

除了上述幾種襯底之外,在2004年美國西雅圖Lee等發表了以紙為襯底FOLED,他們在紙襯底上涂布一層Parylene,再鍍上鎳為陽極,但是器件在100 mA/ cm2的電流密度下,操作電壓為19.5 V,而亮度僅342 cd/m2,效率很不好。

柔性OLED存在哪些問題?

2003年,***交通大學OLED試驗室的陳金鑫教授研究開發出可卷曲OLED(也叫柔性OLED,即FOLED。

傳統的OLED器件采用玻璃作基板,在其上鍍一層ITO導電薄膜作為有機電致發光顯示器的陽極,而柔性OLED則用塑料襯底代替了玻璃襯底。

柔性OLED的優勢很多,今天我們來看一看柔性OLED面臨著什么問題。

選擇柔性襯底作為OLED的基板時,由于襯底本身的性質,給器件和制作過程帶來了很多問題。

平整性較差

通常柔性襯底的平整性要比玻璃襯底差,這不符合表面要求。大部分淀積技術是共形的,制備的薄膜會復制襯底的表面形態,使得襯底以上的各層都凹凸不平。這會造成器件的短路,引起器件損壞。

熔點低

柔性襯底的熔點很低,而OLED基板的工藝溫度卻很高,所以,在制作過程中柔性襯底會變形甚至熔化14]。即使溫度較低的環境中,柔性襯底尺寸也不穩定,這給多層結構的OLED制作在精確地整齊排列上帶來了很大的困難。

壽命短

OLED對水蒸汽和氧氣都比較敏感,而大部分柔性襯底的水、氧透過率均比較高。

當水汽和氧氣進入到器件內部時,會影響陰極與發光層之間的粘附性、使有機膜層內發生化學反應。

這些都會導致器件的光電特性急劇衰退,造成器件迅速老化、失效。與玻璃襯底相比,塑料襯底對水汽和氧氣的隔離及對器件防老化的保護作用都不夠理想,無法滿足顯示器連續工作超過10000小時的壽命要求。

ITO薄膜易脫落

為了配合熔點低的柔性襯底,只能在低溫下淀積ITO導電薄膜,制成的ITO導電薄膜電阻率高、透明度差,與柔性襯底之間的粘附性不好,在彎曲時易折裂,造成器件失效。

由于常用的柔性襯底PET與ITO的熱膨脹系數相反,在溫度變化時,一個收縮,另一個則膨脹,因此ITO薄膜比較容易脫落重。另外,在工作過程中,也會因為器件發熱而導致ITO導電薄膜脫落。

FOLED器件的使用壽命影響FOLED使用壽命的主要原因是襯底的水、氧透過率太高。

因此,重點在于如何解決水、氧的滲透:

1.在柔性襯底上淀積一層防止氣體向塑料襯底內擴散的致密的介電材料,此介電層要無針孔、無晶粒邊界缺陷;

2.為器件加上一個柔性聚合物蓋板,在基板和蓋板上制作阻擋層用以阻擋水、氧的滲透;

3.采用金屬箔作為FOLED的襯底,箔的水汽透過率低,而且可承受高溫制作工藝,這種FOLED通常為上發光型OLED;

4.將顯示器密封在干燥的惰性氣體氛圍中,也可以將氧化鈣、氧化鋇等吸附劑加入到顯示器的密封殼中除去殘留在內部的水和氧氣;

5.對柔性襯底和制備好的FOLED器件進行多層膜包覆密封,這也是目前的發展、研究重點,典型代表技術是Barix技術。

“

Barix技術是由環球顯示公司、Vitex系統公司以及Battelle公司合作開發的。

Barix技術是利用真空鍍膜工藝制備有機高密度介電層與無機聚合物交替而成的多層結構,有效地避免了層與層之間的相互影響。聚合物在真空中淀積、交聯,形成一種聚丙烯酸酯膜,將有機薄膜沉積在聚合物膜層上,成為阻擋水、氧滲透的屏障。

Barix結構的最后一層是ITO層,這一層就可以作為OLED的陽極。此外,這種結構中的聚合物層還能使襯底表面光滑,阻擋層還可根據具體要求將襯底裁剪成任意形狀,以滿足各種顯示器的需要。

”

導電層

柔性OLED用ITO導電薄膜作為陽極時,由于熱膨脹性能的不同導電層容易斷裂。可采用與柔性襯底之間有良好的粘附性、柔韌性更好的導電聚合物(如摻雜導電的PANI/CSA、PE以及DOT/PSS等)代替ITO,這就可以避免導電層的斷裂。

研究發現采用聚合物導電層的FOLED具有更好的柔性,而且成本也更低。

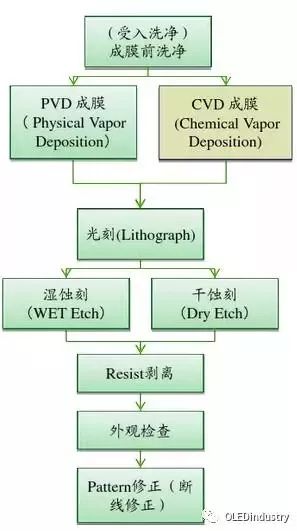

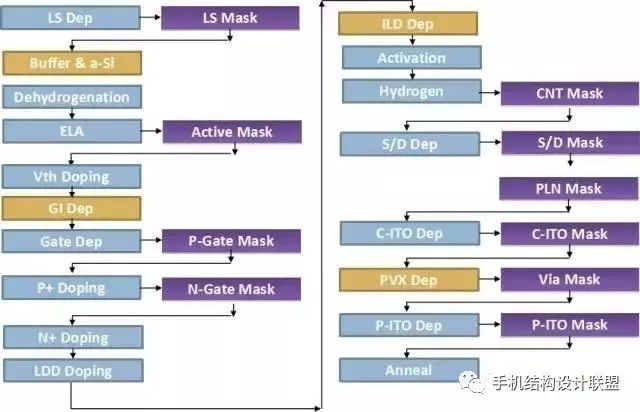

CVD技術的工藝流程和設備情況

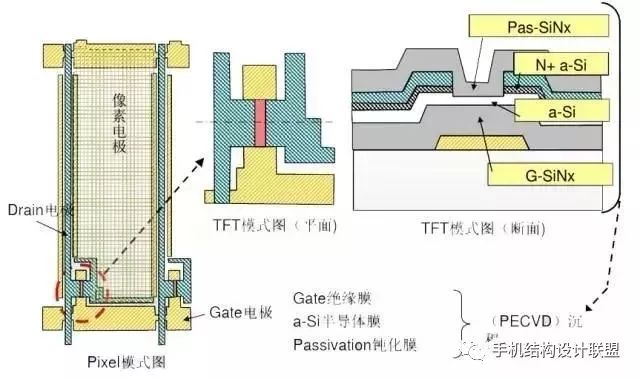

CVD·TFT制程中

CVD工藝

CVD工藝特點

1.CVD成膜溫度遠低于體材料的熔點,減輕襯底的熱形變,減少站污,抑制缺陷生成,減輕雜質再分布,適于淺結工藝。設備簡單、重復性好。

2.CVD膜的成分可精確控制,配比范圍較大。

3.淀積速率快,產能強。

4.CVD膜結構致密、完整,與襯底勃附性好,臺階覆蓋性能好。

選擇CVD反應劑準則

1.反應劑的純度及蒸汽壓必須足夠高。

2.反應副產物必須是高揮發性的,不允許氣態副產物進入淀積薄膜中。

3.淀積物必須是穩定的化合物、固溶體或揮發性極低的物質,必須具有足夠低的蒸汽壓以保證整個淀積過程中薄膜能夠始終留在襯底表面上。

4.需考慮CVD反應的熱力學、動力學、薄膜的結晶學等特性以及生產的安全性。

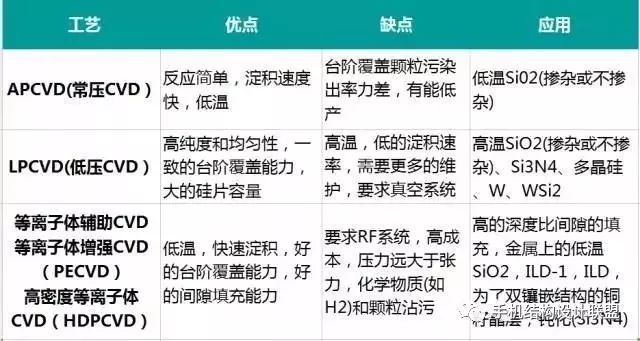

CVD工藝分類

按工藝條件分:

APCVD(常壓CVD)

LPCVD(低壓CVD)

PECVD(等離子增強CVD)

PCVD(光CVD)

……

按生成膜性質分:

金屬CVD

半導體CVD

介質CVD

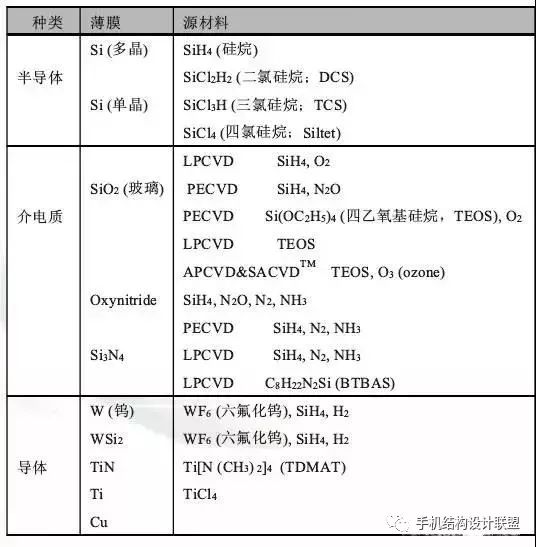

在IC生產制造過程中,CVD工藝可生長介質膜、半導體膜、導體膜以及超導膜。

主要運用CVD工藝生長介質膜(Si02, SiN)、半導體膜(Poly, etc)、導體膜(W,Wsi,etc)。

不同類型CVD及其特性

CVD膜

生長過程:

1、氣體或是氣相源材料引進反應器內

2、源材料擴散穿過邊界層并接觸基片表面

3、源材料吸附在基片表面上

4、吸附的原材料再基片表面上移動

5、在基片表面上開始化學反應

6、固態副產物在基片表面上形成晶核

7、晶核生長成島狀物

8、島狀物合并成連續的薄膜

9、其它氣體副產品從基片表面上脫附釋出

10、氣體副產品擴散過邊界層

11、氣體副產品流出反應器

CVD成膜原理:

工藝介紹

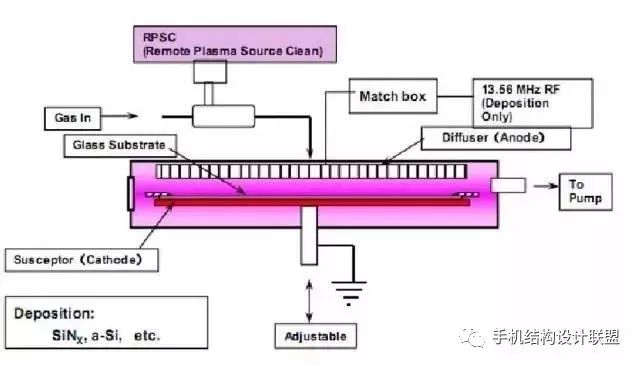

PECVD:

? 使用等離子體能量來產生并維持CVD反應

? 離子有較長的平均自由路徑,會提高淀積速率

? Plasma的離子轟擊能夠去除表面雜質,增強戮附性

? 反應室可用Plasma清洗

? 反應溫度遠遠低于LPCVD的反應溫度

Plasma介紹:

物質的第四態

物質分子熱運動加劇,相互間的碰撞就會使氣體分子產生電離,這樣物質就變成由自由運動并相互作用的正離子和電子組成的混合物(蠟燭的火焰就處于這種狀態),即等離子體(plasma)。它是除固、液、氣外,物質存在的第四態。

準電中性

電離過程中正離子和電子總是成對出現,所以等離子體中正離子和電子的總數大致相等,總體來看為準電中性。反過來,我們可以把等離子體定義為:正離子和電子的密度大致相等的電離Z毛體。

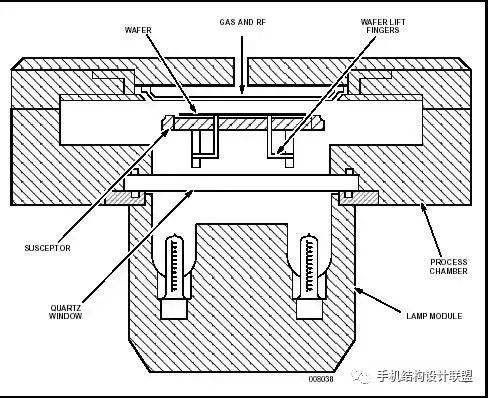

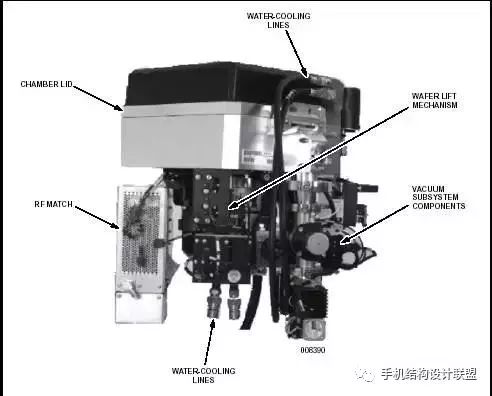

冷壁反應

PECVD是典型的冷壁等離子體反應。

冷壁反應定義:硅片及硅片支撐物被加熱到較高溫度而其它部分未被加熱。工藝圓片通過lamp加熱達到工藝溫度,腔體蓋子和四壁有冷卻水使其保持較低的溫度,使反應發生在圓片表面和接近表面的區域。

PECVD中膜的形成

PECVD原理:

材料源以氣體形式進入工藝腔體內,在RF加功率的情況下,材料源(反應氣體)從輝光放電(Plasma:等離子場)中獲得激活能,激活并增強化學反應,從而實現化學氣象淀積。

? 氣體流動到硅片表面

? 氣相反應導致膜先驅物形成

? 膜先驅物運輸到磚片表面

? 膜先驅物粘附在磚片表而

? 膜先驅物向磚片表面擴散

? 膜淀積和副產物得形成

? 副產物從表面移涂

? 副產物從反應腔移涂

PECVD反應室的清洗

在介電質cvD制程中,介電質薄膜將淀積在反應室內的任何地方,不僅僅在wafer的表面,清洗過程將介電質薄膜從制程設備零件以及反應室內壁移除

為了避免顆粒污染的問題,采用一片一清洗

清洗原理:

使用氟碳化合物像是CF4,C2F6和C3F8當作氟的源材料氣體,在plasma作用下,氟碳化合物會被分解釋放出氟自由基,F可移除氧化硅以及氮化硅。

PECVD介電質膜分類及反應原理

原理:

材料源以氣體形式進入工藝腔體內,在RF加功率的情況下,材料源(反應氣體)從輝光放電(Plasma:等離子場)中獲得激活能,激活并增強化學反應,從而實現化學氣象淀積。

PECVD主要工藝

BPTEOS, PETEOS, PESIN

一、BPTEOS:USG+PSG/BPSG ( P摻雜的硅玻璃及B. P摻雜的硅玻璃)

1、工藝材料:TEOS(正硅酸乙酷)、02, TMB, TMP, NH3

2、反應原理:TEOS+TMB+TMP+02-一plasma, heat----Si02(B203, P205)+volatiles

二、PETEOS:未攙雜的SI玻璃

1、工藝材料:丁EOS、 02

2、反應原理:丁EOS+02-----------plasma, heat--------Si02(日)+volatiles

三、PESIN:

1、工藝材料:SIH4, N2, NH3

2、反映原理:SiH4+N2 (N2, NH3) ------plasma, heat---------SiNxHy+volatiles

CVD工藝特性參數

CVD膜的主要特性參數

膜厚均勻性:多點膜厚測量;

臺階覆蓋:

a.Sidewall step coverage

b. Bottom step coverage

c. Conformality(相似、保角性)

應力(張應力+/壓應力一):

a. external stresses

b .thermal stress

c .intrinsic stress (thickness,dep rate, dep temperature,impurities,porosity etc)

密度(g/cm3):

單位體積CVD膜的質量,其主要取決于膜的組分及結構的致密性。

折射率:

n=speed of light in a vacuum/speed of light in the film

折射率直接依賴于膜密度

淀積速率:

單位時間內所淀積的CVD膜厚(A/Min)。

腐蝕速率:

單位時間內,腐蝕掉CVD膜的厚度(A/Min)。

回流角

定義:

平行于多晶的橫線和膜表面在多晶柵邊緣的切線之間的角度。

作用:

保證良好的臺階覆蓋率和金屬淀積過程中的金屬條的連續性,回流使淀積的膜達到局部平坦化的效果。

影響因素:

回流溫度和膜中的B, P含量,回流溫度或B, P含量越高,回流角度越好。

CVD常見異常

PECVD異常

BP的P析出顆粒

可能原因:

回流時間過長

He切換

顆粒現象

可能原因:

氣體過濾器被沾污

腔體PUMP有問題;

PUMP PLATE型號用錯。

BP白粉

可能原因:

1、抽氣閥堵,導致腔體抽力異常,反應殘留物未及時抽走。

2、腔體清洗能力不夠。

3, SUS REHOME報警,未到工藝位置,導致膜生長異常。

4, SUSCEPTOR有漏。

發花

可能原因:

1、CVG漏水,備件打火。

2、CBP5K4B SLIT閥有漏。開腔后檢查SLI丁閥,發現SLIT閥的ORING有一處有破損的現象。

3、CBP5K4A傳片異常,導致圓片進入腔體后位置可能會產生偏差,導致膜生長異常。

4、CBP5K7A檢查設備發現M KS壞,造成壓力不穩,膜厚生長異常。

5、Susceptor有焦洞,BLOCK對應位置有白粉現象。

6、S日D與BLK之間存在打火,測量CVG電阻為無窮大,斷路。

7、腔體里面有很多白粉,機臺截止閥內漏導致。

背面蝴蝶斑

可能原因:

手臂臟,真空吸圓片時將印記印在圓片背面。

鈍化層顆粒

可能原因:

腔體傳片時LL腔壓力低于工藝腔體壓力,導致腔體內顆粒被反抽,潔污LL腔。

SIN發黃

可能原因:

1、圓片偏離工藝的中心位置;

2、折射率偏高。

鈍化層開裂

可能原因:

1、應力偏掉;

2、SiH4/NH3比例不對

WCVD異常

CMP異常

SOG異常

CVD設備

氣相反應室、加熱系統、氣體控制系統、排氣系統

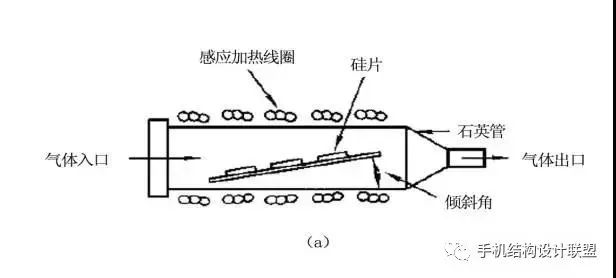

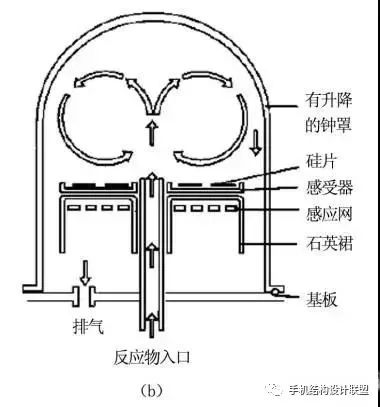

常壓單晶外延和多晶薄膜沉積裝置

臥式反應器

立式反應器

桶式反應器

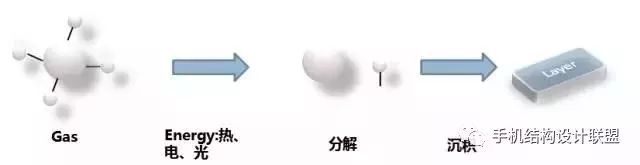

化學氣相沉積,又稱CVD(Chemical Vapor Deposition)。這是一種以Gas為原材料,在空間進行氣相化學反應,在基板表面進行固態薄膜沉積的工藝技術。

CVD激發類型

1、PECVD:Plasma Enhanced Chemical Vapor Deposition,高射頻電壓使Gas分解為Plasma,Plasma沉積形成膜層。

2、光CVD:Gas通過光進行分解之后進行沉積。

3、熱CVD:Gas通過高溫加熱進行分解。

CVD在整個工藝過程中的位置

PECVD

為了使化學反應能在較低的溫度下進行,利用了等離子體的活性來促進反應,因而這種CVD稱為等離子體增強化學氣相沉積(PECVD)。

優點

1、均勻性和重復性好,可大面積成膜;

2、可在較低溫度下成膜;

3、臺階覆蓋優良;

4、薄膜成分和厚度易于控制;

5、適用范圍廣,設備簡單,易于產業化

注意事項

1、要求有較高的本底真空;

2、防止交叉污染;

3、原料氣體具有腐蝕性、可燃性、爆炸性、易燃

4、性和毒性,應采取必要的防護措施。

PECVD 參數

1、RF Power :提供能量

2、真空度(與壓力相關)

3、 氣體的種類和混合比

4、溫度

5、Plasma的密度(通過Spacing來調節)

成膜機理

SiNX絕緣膜:通過SiH4與NH3混合氣體作為反應氣體, 輝光放電生成等離子體在襯底上成膜。

a-Si:H有源層膜:SiH4氣體在反應室中通過輝光放電,經過一 系列初級、次級反應,生成包括離子、子活性團等較復雜的反應產物,最終生成a-Si:H薄膜沉積在襯底上,其中直接參與薄膜 生長的主要是一些中性產物SiHn(n為0~3)。

性能要求

a-Si:H

低隙態密度、深能級雜質少、高遷移率、暗態電阻率高

a-SiNx:H

i.作為介質層和絕緣層,介電常數適中,耐壓能力強,電阻率 高,固定電荷少,穩定性好,含富氮材料,針孔少,厚度均勻

ii.作為鈍化層,密度較高,針孔少

n+ a-Si

具有較高的電導率,較低的電導激活能,較高的參雜效率,形成微晶薄膜。

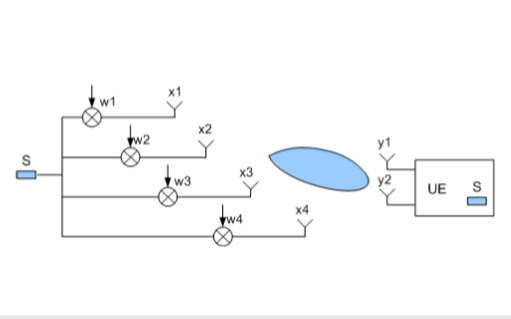

將AMOLED制備在柔性基板上,實現柔性顯示,被認為是顯示技術發展的一個重要方向。但就目前條件來說,柔性顯示走向產業化仍然面臨諸多挑戰,包括在低溫下如何制備具有高性能和高可靠性的薄膜晶體管,如何制備柔性電極等,還有就是薄膜封裝技術(TFE)的成熟。由于AMOLED對空氣中的水汽很敏感,水汽的存在是影響AMOLED器件壽命的主要因素,因此薄膜封裝的產量對于柔性AMOLED的實用化具有現實意義。通過設備與工藝的改進,突破技術難點成為業界最關注的議題之一。

據悉,多層薄膜封裝目前我們分為兩種,一種是Barrier,另外叫做Buffer。在最早用的技術就是用氧化鋁成一個有機層,交錯成5-7層保證OLED的技術程度。這種技術到后來問題可能存在Particle的問題,還有應用度和要做柔性的話不是那么合適,漸漸就有另外取代的方向,用什么方式取代。

基本上要了解阻水層和緩沖層的功能在什么地方,阻水層是能夠擋掉水汽的,OLED和一般早期的TFT的制程,最大區別是一個低溫制程,通常低溫制程的沒有高溫的好,這就是技術的重點。緩沖層一般是用有機層,現在有幾種鍍法,我一會兒會簡單介紹一下。這層因為低溫成薄會讓水汽穿透的路線變長,延緩OLED本身壽命。還有很重要一點,最好可以做表面的平整化。

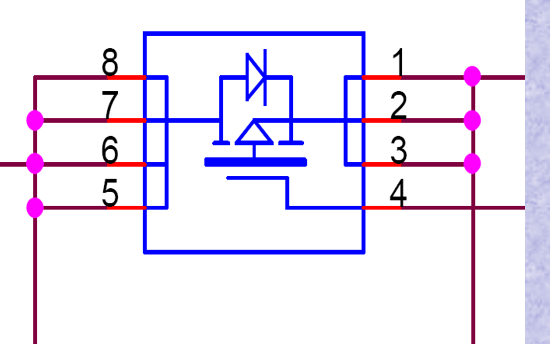

這兩層技術上怎么選擇,首先看阻水層最新用PVD的方式做,這一層可以采用另外一種其他的方式,比如CVD的方式,氮化硅是一個很好的阻水層。如果把這幾項技術稍微做下比較,我們發覺CVD有幾樣方式的共同點。

往后看ALD是能夠取代前面,因為ALD是致密度非常高的阻水層,在彎曲角度上越薄的成膜越彎曲越有龜裂的現象,目前看CVD很容易從現有的技術上走進這個解決方案。

至于緩沖層,目前使用有一個是打印的方式,一個是蒸鍍的方式。

從比較上來看早期的有很大的問題材料不容易選擇,有一點貴,大概平均10天左右必須要做整個腔體的清潔,對產能是很大的受限。目前市場主流似乎是用打印的方式來做,據了解打印第一材料使用集中度非常高,因為打印上去將近90%多,不像蒸鍍很大部分材料浪費掉了,打印不需要其他的Mesh也是生產過程當中很大一個支出,這也是一個優點。

但是它的缺點是沒有辦法一個薄層打印到很大的厚度,只有保持一個厚度才會導致薄的均勻度不會產生問題。

綜合來看,另外一個優點在做表面平整化效率非常高,再做硬化,表面平整度非常好。而用CVD的方式似乎可以做到往這個平整化有機體推進,優點也相當多,我們可以看到這些材料消費還有怎么跟其他成薄的疊層有優點還有厚度不受限,可以做很薄,也可以做很厚。在可以彎曲的情況下可以做到很薄,目前碰到的難題是因為CVD這個腔體本身最大的優點是可以做自我的清潔,一個腔體維持很好甚至可以一年不用開,持續做生產。

-

顯示器

+關注

關注

21文章

4970瀏覽量

139926 -

智能手機

+關注

關注

66文章

18477瀏覽量

180111 -

OLED

+關注

關注

119文章

6198瀏覽量

224103

原文標題:可折疊手機的關鍵器件——柔性OLED

文章出處:【微信號:WW_CGQJS,微信公眾號:傳感器技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

三問柔性OLED,點亮更具柔性的生活方式

關于可折疊手機技術關鍵、測試方案、性能優劣的分析

LTE基本原理和關鍵技術的詳細資料說明

視覺導航的關鍵技術和應用的詳細資料說明

5G關鍵技術及發展趨勢的詳細資料說明

柔性OLED可讓手機折疊的關鍵技術詳細資料講解

柔性OLED可讓手機折疊的關鍵技術詳細資料講解

評論