孔金屬化是PCB制程中最重要的工序,本文就一種漸薄類型的孔無銅表現形態、成因及解決方案談一點個人理解和認識。漸薄類型的孔無銅均有一共性,即:孔內銅層從孔口至孔中央逐漸減薄,直至銅層消失。

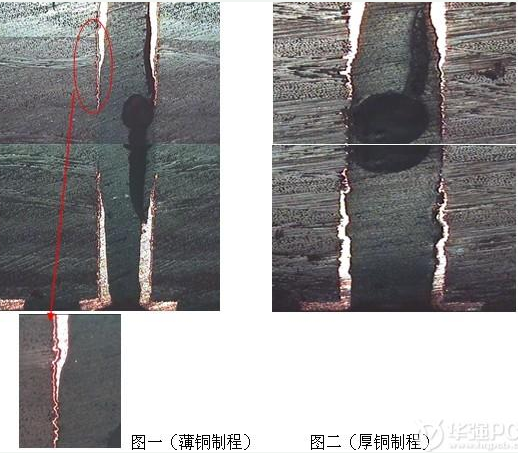

具體圖片如下:

部分客戶對此類型孔無銅的誤判如下:

1、錫光劑深鍍(走位)能力差而致電錫不良;

2、PTH異常,孔內未沉上銅;

3、鍍銅的深鍍能力差。

在實際生產中,漸薄型孔無銅屢見不鮮。究其原因,無外乎是導電基材上(板電一銅或沉厚銅層)存在阻礙電鍍銅沉積的阻鍍層。以下就這種阻鍍層的產生及預防進行分析。

在板電一銅或沉厚銅的下工序線路顯影過程中,PCB板面未交聯聚合的油墨溶解于顯影液,含有油墨高分子的顯影液經循環泵再次噴灑至PCB板面及孔內,此時如果后續的壓力水洗(含水洗水質)不足以將PCB板面及孔內含油墨高分子的殘存物沖洗干凈,那么殘存的油墨高分子化合物就會在孔壁反粘從而形成一層薄薄的阻鍍層,愈到孔中央,清洗效果愈差,阻鍍層出現的機率愈大,小孔尤甚。(顯影段的多級水洗只是一個不斷稀釋殘留物的過程,目的是將殘留物盡可能地稀釋)。

明白高分子反粘阻鍍層是導致孔內電銅層漸薄的罪魁禍首后,問題的焦點就集中于保證孔內的清洗效果以清除反粘的阻鍍層。對癥下藥,方能治本。

此外,處理現實問題的前提是必需正視、尊重客戶現有的生產條件,如:線路和阻焊,干膜和濕膜共用顯影機,水洗流量受環保限制等。

曾有客戶寄希望于加大圖電前處理的微蝕量能除去孔內阻鍍層,但遺憾的是于事無補,反倒落下微蝕過度而導致孔無銅。正確的解決方法應該是強化顯影干制程的保養,同時圖電前處理選用除油效果優良的酸性除油劑。

EC-51酸性除油劑能配合客戶很好地解決此類孔銅自孔口至孔中央逐漸減薄的孔無銅現象,正確使用EC-51酸性除油劑需注意以下事項:

1、EC-51水洗要求稍嚴,要求水洗充分,因其含有的濕潤劑清洗不凈可能導致銅缸和鎳缸有較多的泡沫。

2、EC-51專為濕膜設計,使用濕膜或者黑油的板,如果孔內鍍不上鎳或銅,用EC-51處理后可解決。對細線距干膜應適當降低開缸量,控制EC-51含量為4%,防止過高的除油劑含量攻擊干膜線邊導致犬齒狀鍍層,另外,EC-51對干膜漸薄型孔無銅效果也不錯。

3、冬天是此類問題的高發時段(因氣溫低,水洗性差),提高除油效果的最有效辦法是升溫(升高濃度貢獻不大,還會加大水洗壓力),溫度一般控制30-35度,過低的溫度不利于保證除油效果;過高的溫度易發生除油劑攻擊油墨而導致滲鍍。在手動線,還應配合手動搖擺、加裝過濾器來保證孔內藥液貫通。如客戶生產條件惡劣,EC-51的換缸周期應縮短為15-20平方尺/升。

-

pcb

+關注

關注

4319文章

23080瀏覽量

397516

原文標題:一種漸薄型孔無銅原因分析

文章出處:【微信號:circuit-ele,微信公眾號:PCB工藝技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

Protel 99 SE和AD無銅孔及無銅槽設計

PCB板孔沉銅內無銅的原因分析

一種漸薄類型的孔無銅表現形態、成因及解決方案

一種漸薄型孔無銅原因分析

PCB制程中一種漸薄型孔無銅的原因分析

一種漸薄型孔無銅是什么原因

一種漸薄型孔無銅是什么原因

評論