以鋰離子電池為直流電機供電系統作為研究對象,采用 ARMv7 系列微處理器 STM32F103 VET6 作為主控芯片,結合直流電流變送器 SIN-DZI-20A 和直流電壓變送器 SIN-DZU-30V,提出一套嵌入式電池組狀態監測系統設計方案。該監測系統能夠實現電池組電壓、電流、電量等狀態參數的實時測量、電池組安全管理、數據及數據波形顯示、電池組充放電狀態控制和無線 WiFi數據通信等功能。通過軟硬件系統聯調,實驗結果表明:電池組狀態測量系統運行穩定,狀態測量精度達到 0.5 級,且具備一定的抗電磁干擾能力。

1 引言

隨著商用電池技術成熟,鋰離子電池等二次電池已廣泛應用在電動汽車、手機、筆記本電腦、工業移動機器人、風電場儲能系統、電網調頻、分布式電源和微網等領域[1]。鋰離子電池與其他二次電池相比,具有能量密度高、體積小、質量輕、無記憶效應、自放電少、循環壽命長和環境友好等優點[2]。這些特點決定其在存儲電能等方面極具發展前景。

電池組的工作狀態包括電壓、電流、電量和溫度等物理參數[3]。無論是傳統的鉛酸電池,還是性能更加優良的鋰電池,當熱量散發速度小于熱量堆積速度時,必然會引起內部溫度升高,產生大量熱能。為保證電池組安全工作,延長其使用壽命,需要對電池組的電壓、電流、電量和溫度等物理參數進行實時狀態監控、危險預警和故障自動切除。

1991 年,美國先進電池開發聯合體(USABC,United States Advanced Battery Consortium)成立了專門從事電池管理系統(BMS,Battery Management System)開發和研究的實驗室[4]。所研發的 BMS 的基本功能包括:限制電池的過充和欠充;確保電池組內的電池之間的均衡;保持電池組的安全運行[5]。隨著工業技術的發展,為滿足復雜情況下對電池組進行監控的需求,又引入了電池 SoC(State of Charge)的預測、電池安全管理、電池組的能量均衡和電池熱管理等方面的研究[6]。2008 年,特斯拉公司在改進松下 18650 型鋰離子電池電芯結構的同時研發出全球領先的電池管理系統。該系統可對每一節電池、每一條線路進行實時監控,若出現緊急異常情況,可在毫秒級時間內熔斷故障所在線路[7]。北京交通大學姜久春教授深入研究動力電池的數學模型和電池狀態估計等方法,在 SoC 的預測精度能達到±3%,并首次提出鋰離子動力電池無損快速充電的方法;在控制方面,提出主被動均衡控制技術,提高 pack 容量利用率;其研究的通信協議,已經上升為國家標準[8]。

盡管傳統的有線監控系統可有效完成電池 SoC 的預測、電池安全管理、電池組能量均衡和電池熱管理等任務。但針對電動汽車、工業移動機器人系統中所使用的鋰離子電池組,通常需要通過上位機或移動終端實時獲取電池組狀態。傳統的有線監控方式已無法滿足當今使用者的需求,急需研制一種低成本、高可靠性的無線監控電池組管理系統。本研究融合 WiFi 通信技術提出了遠程電池組狀態測量系統設計方案,并通過實驗系統進行驗證實現。實驗結果表明:電池組狀態測量系統運行穩定,狀態測量精度達到了 0.5 級,同時具備一定的抗電磁干擾能力。

2 硬件設計

在所提出的嵌入式電池組狀態無線監測系統中,被監控對象為實驗室中搭建的容量為 7.5 AH 24 V 直流 18650 鋰電池組對單臺直流電機的供電電路。負荷選用一臺帶直流調速器的 LX44WG 單軸蝸輪蝸桿減速電機。系統實物連接情況見圖 1。

選擇 STM32F103VET6 MCU 為主控芯片。板載的 MCU(Micro Controller Unit)為 LQFP 封裝、100 pin 的 STM32F103VET6。它有 512 kB 的 Flash 和64 kB 的 SRAM。STM32F103 VET6 采用 ARM 公司設計的 Cortex-M3 內核,主頻達 72 MHz[9,10]。

電池組電壓和電流分別通過直流電壓變送器 SIN-DZU-30V 和直流電流變送器 SIN-DZI-20A 測量,經 ADC 接口電路采集、MCU 內部轉換后,獲得電壓和電流的浮點值。直流電壓(電流)變送器把一定范圍的輸入端電壓(電流)線性轉化為在一定范圍的模擬量輸出電壓。電流變送器的輸入電流范圍是 0~20 A,輸出電壓范圍是 0~3.3 V。STM32 開發板可通過ADC 采集直流電流變送器和電壓變送器輸出的模擬電壓。為防止變送器輸出交流分量信號,影響系統測量精度,需要在電壓變送器的模擬信號輸出端并聯鉭電容。依據經驗,選擇 16V 10 μF 的鉭電容作為變送器濾波電容。

使用 DHT11 溫度傳感器測量電池組溫度,測量數據經單總線通信方式送入 MCU。DHT11 傳感器溫度測量數據的數據包一般為 40 Bit,在數據的傳輸過程中需要進行校驗,以保證在數據傳輸過程中不出現誤傳與殘缺的情況。

測量獲得的電池組電壓、電流、溫度、電機狀態等數據暫存于 I2C EEPROM 存儲器,程序和漢字字庫燒錄于 Flash 程序存儲器中。并在需要時,通過一塊3.2 英寸電阻觸摸液晶屏顯示,或利用 ESP8266 串口 WiFi 模塊發送至手機 APP 進行顯示。ESP8266 模塊主要用于傳輸小數據量,不能用于傳輸圖像、音頻和視頻等大數據量的文件,系統升級時可考慮采用無線圖傳模塊替代 ESP8266。

無線傳輸電路設計如圖 2 所示[11,12]。

3 軟件設計

STM32F103VET6 微控制器基于 ARMv7 構架的ARM Cortex-M3 嵌入式內核,可使用通用的 ARM 嵌入式系統開發環境進行開發。它采用指令總線和數據總線分離的哈佛結構,比馮諾依曼結構具有更快的處理速度。在 Keil uVision5 開發環境中開發了電池組狀態測量系統軟件程序,該軟件程序使用 C 語言進行程序編寫,編譯生成的 .hex 文件可通過 DAP 仿真器經 JTAG 接口下載到程序存儲器中。

電池組狀態測量系統軟件設計可分為下位機軟件設計和上位機軟件設計。下位機軟件設計包括電壓和電流讀取、溫度讀取、波形顯示、濾波、安全管理、電池組 SoC、數據存儲、無線顯示與控制、按鍵檢測、繼電器控制、電機控制和延時管理等方面的子程序設計。軟件系統流程如圖 3 所示。

當程序檢測到 ESP8266 有新的消息進入時,軟件進入消息檢測程序。通過這個程序可以實時檢測到新用戶的連接與舊用戶的退出連接,還可以獲取來自上位機的控制命令。可以通過使用套接字(Socket)接口實現下位機與上位機的 TCP/IP 通信。下位機先開啟 TCP Sever 服務端,上位機開啟 TCP Client 客戶端后,需要連接到下位機的 TCP Sever 服務端。

4 實驗結果

系統電壓測量精度,可通過將系統所測電壓值同數字萬用表測量電壓值相比較得到。系統電流測量精度,可通過將電流表與穿過電流變送器的導線串聯獲取到表測電流值,再與電池監控系統所測電流值進行對比得到。測量所使用的萬用表型號為 VICTOR VC890D,它的基本精度為±(3+0.5%),檢測頻率為3 Hz。VC890D 給出電壓值為 22.3 V 時,本系統測試電壓值為 22.30136 V;VC890D 給出電壓值為 22.2 V 時,本系統測試電壓值為 22.29590 V。測試結果表明:本系統的數據測量頻率最快可達 5 Hz,且測量精度能達到 0.5 級的絕對精度。安卓 APP 的界面,如圖 4 所示。

5 結語

當無外部設備連接 STM32 開發板的 Socket 服務時,系統默認的延時平衡時間為 250 ms,即電池組狀態測量系統的檢測頻率為 4 Hz。當去掉電池組狀態測量系統的電壓、電流和溫度波形顯示功能時,可將系統的延時平衡時間降低為 200 ms,即系統的檢測頻率達到 5 Hz。

經系統測試,本系統軟件濾波效果較好,可有效濾除交流分量,保留直流分量。本系統的數據測量頻率最快可達 5 Hz,且測量精度能達到 0.5 級的絕對精度。因此,整套方案滿足系統設計需求,具有較強的工程應用前景。經工業再設計和升級,本系統可擴展為電網級鋰電池儲能系統的管理系統。

-

電池組

+關注

關注

5文章

336瀏覽量

25918 -

無線通信

+關注

關注

58文章

4669瀏覽量

144540

原文標題:一種基于無線通信的電池組狀態監測系統研究

文章出處:【微信號:appic-cn,微信公眾號:集成電路應用雜志】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

MathWorks和Altera利用AI加速無線通信系統發展

無線通信的基本概念

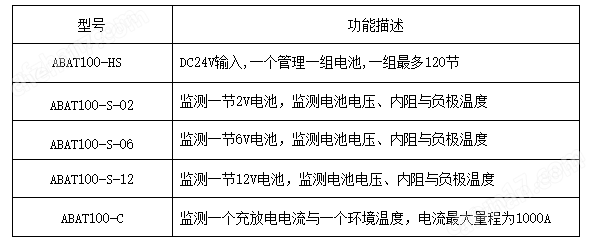

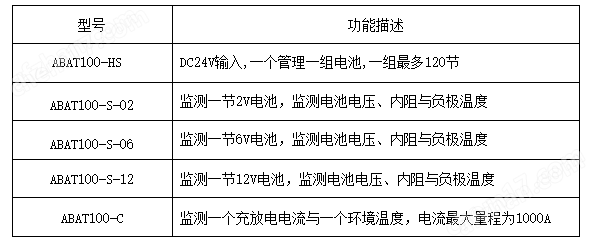

安科瑞UPS蓄電池組監測模塊ABAT100-C 可配套觸摸屏本地查看

PLC無線通信模塊的工作原理 PLC無線通信模塊網絡配置

PLC無線通信模塊應用場景 PLC無線通信模塊使用手冊

安科瑞ABAT100-HS數據中心蓄電池組監測模塊 保障電池組備電時間

電子耦合在無線通信中的應用

深入解析電池組綜合性能測試機的工作原理

評論