摘要

實時確定性以太網協議(例如EtherCAT)已經能夠支持多軸運動控制系統的同步運行。1 該同步包含兩方面含義。首先,各個控制節點之間的命令和指令的傳遞必須與一個公共時鐘同步;其次,控制算法和反饋函數的執行必須與同一個時鐘同步。第一種同步很好理解,它是網絡控制器的固有部分。然而,第二種同步到目前為止一直為人所忽視,如今成為運動控制性能的瓶頸。

本文介紹從網絡控制器到電機終端和傳感器全程保持電機驅動同步的新概念。所提出的技術能夠大幅改善同步,從而顯著提高控制性能。

問題陳述和現有技術

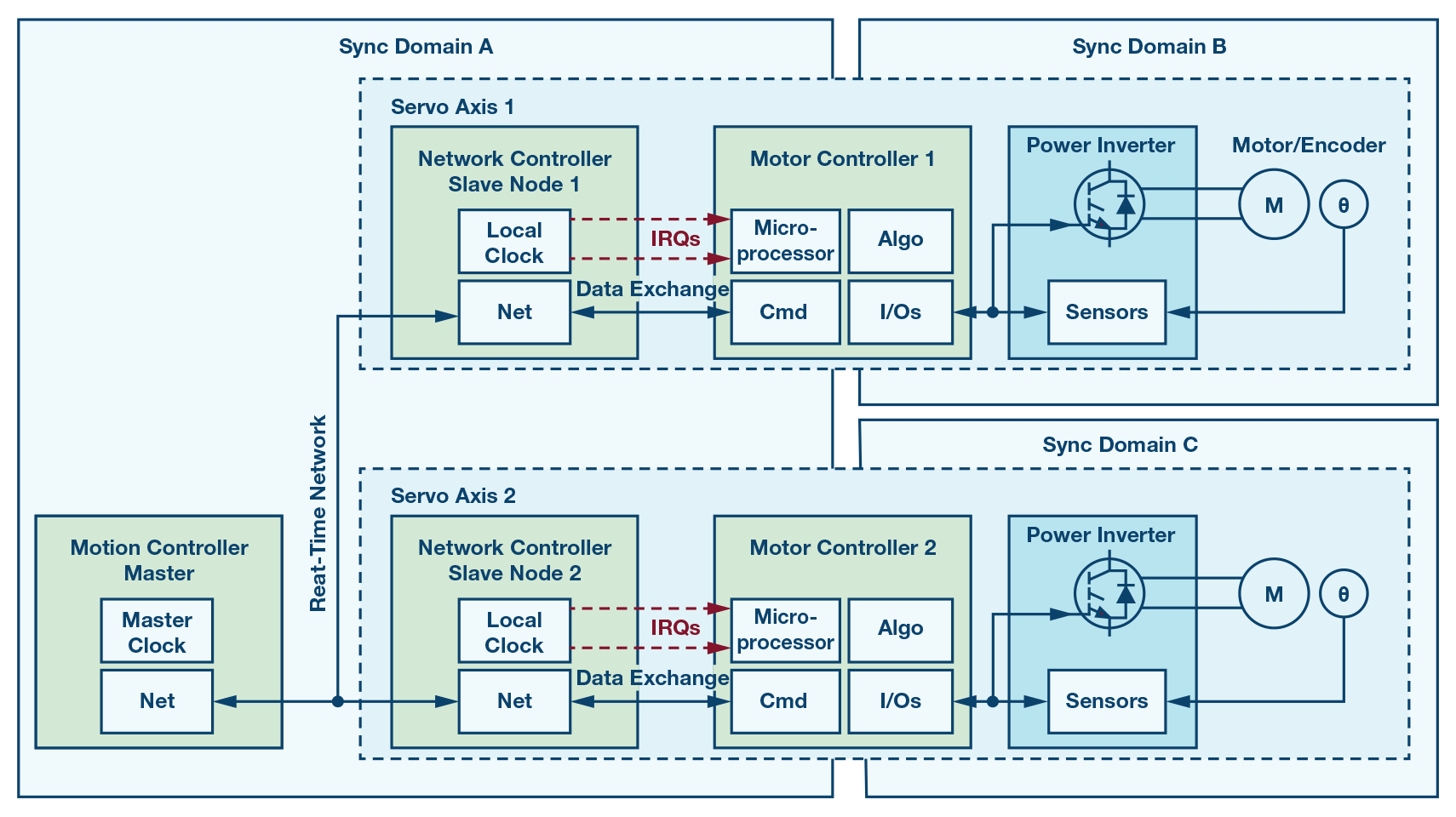

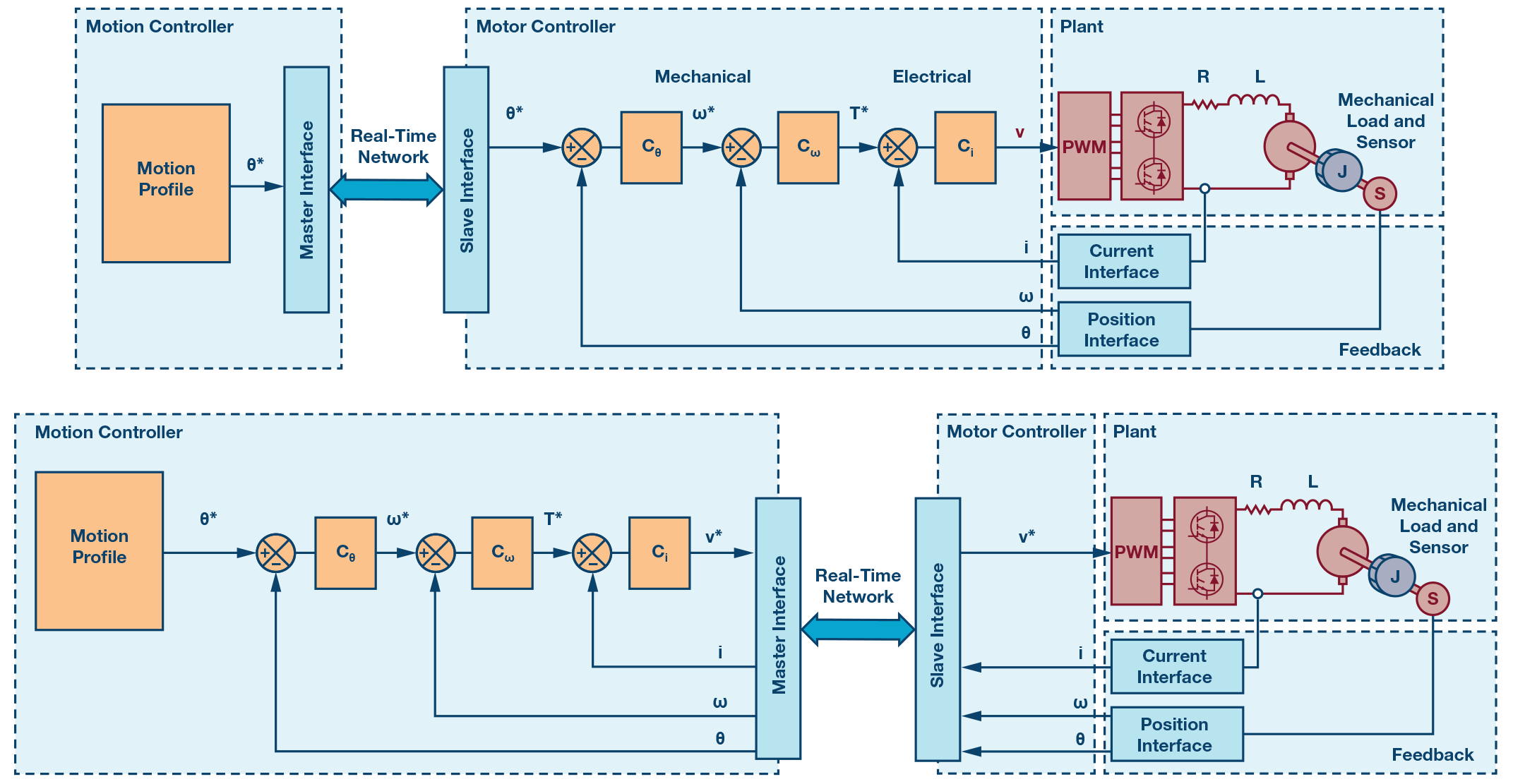

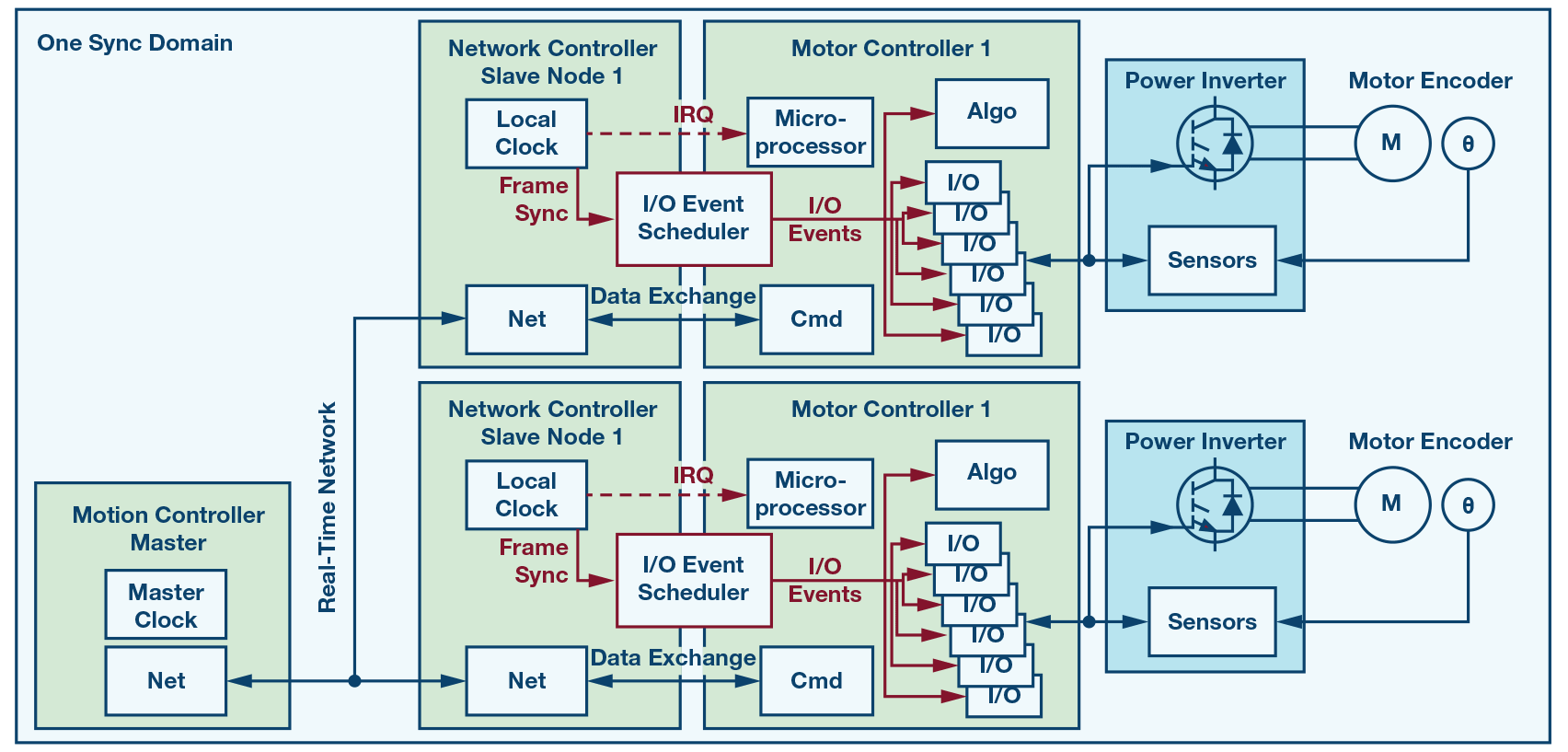

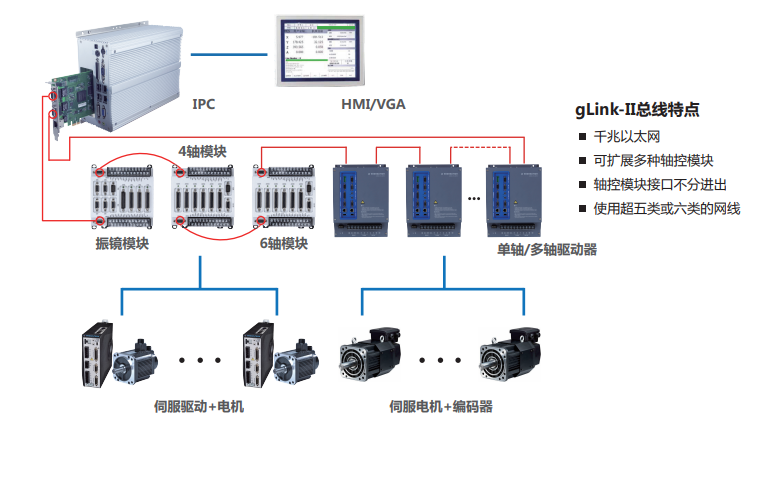

為了解釋現有解決方案的局限性,考慮一個兩軸網絡運動控制系統,如圖1所示。運動控制主機通過實時網絡向兩個伺服控制器發送命令和指令值,每個伺服控制器構成網絡上的一個從機節點。伺服控制器本身由網絡控制器、電機控制器、功率逆變器和電機/編碼器組成。

實時網絡協議采用不同的方法使從機節點與主機同步,一種常用方法是在每個節點處配置一個本地同步時鐘。這種對時間的共識確保了所有伺服軸的指令值和命令均緊密同步。換言之,實時網絡上的所有網絡控制器都保持同步。

通常,在網絡控制器和電機控制器之間有兩條中斷線。第一條通知電機控制器何時需要收集輸入并將其放到網絡上。第二條通知電機控制器何時從網絡中讀取數據。遵照這種方法,運動控制器和電機控制器之間以同步方式進行數據交換,并且可以實現非常高的定時精度。但是,僅將同步數據傳送到電機控制器還不夠;電機控制器還必須能以同步方式響應數據。如果沒有這一能力,電機控制器就無法充分利用網絡的定時精度。在響應指令值和命令時,電機控制器的I/O會出現問題。

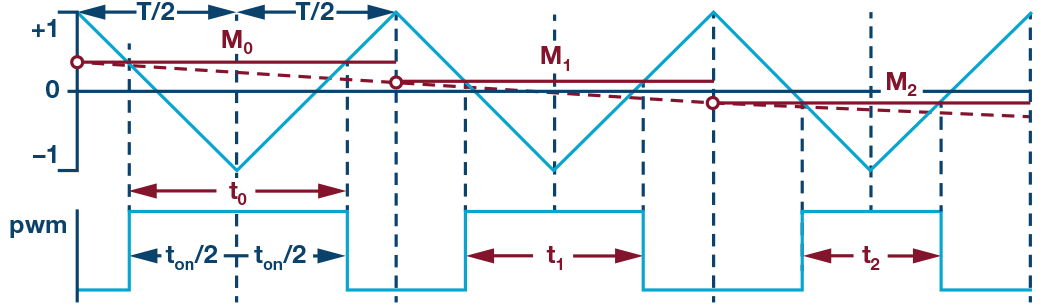

電機控制器中的每個I/O(例如脈寬調制(PWM)定時器和ADC)都具有固有的延遲和時間量化。例如,我們來看圖2所示的為功率逆變器產生柵極驅動信號的PWM定時器。該定時器通過比較指令值Mx與上下計數器來產生柵極信號。當控制算法改變Mx時,新的占空比要到下一個PWM周期才會生效。這相當于一個零階保持效應,意味著每個PWM周期T內占空比僅更新一次或兩次(若使用雙更新模式)。

在實時網絡上,無論數據交換如何緊密地同步,PWM定時器的時間量化將最終成為軸同步的決定性因素。當接收到新的指令值時,無法在新的占空比生效之前對其進行響應。這導致時間不確定性最長可達一個PWM周期(通常在50 μs至100 μs范圍內)。實際上,網絡同步周期和PWM周期之間將存在一個未經定義且可變的相位關系。將其與實時網絡上低于1 μs的時間不確定性相比較,很顯然,電機控制器的I/O在網絡同步運動控制中起到更至關重要的作用。實際上,決定同步精度的不是實時網絡,而是系統I/O。

再次參考圖1,該系統具有A、B、C三個同步域,它們沒有綁定在一起。它們實際上并不同步,具有最長可達一個PWM周期的可變不確定性。

同步不確定性及應用影響

在面向機器人和機床等應用的高性能多軸伺服系統中,可以清楚地看到時間不確定性的影響。在I/O級的電機控制軸之間的時間偏移量變化會對機器人或機床的最終三維定位精度產生直接且顯著的影響。

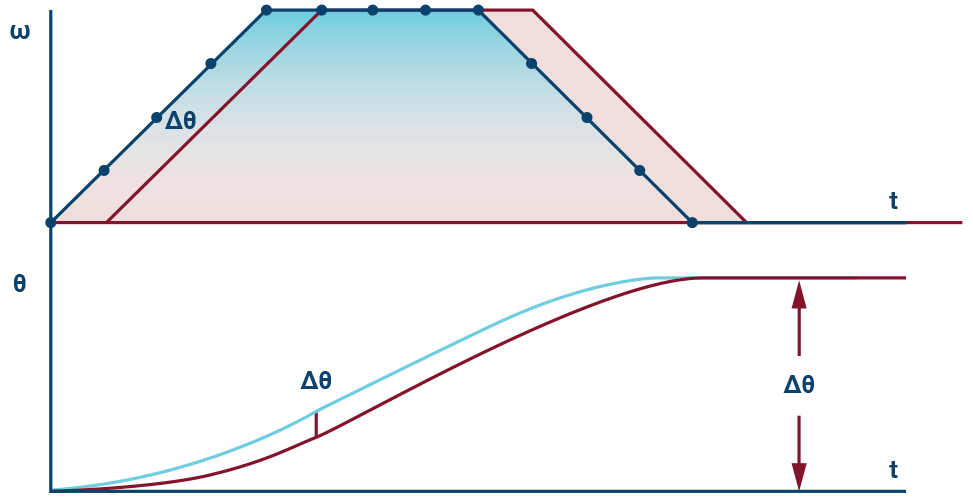

考慮一個簡單的運動曲線,如圖3所示。在此示例中,電機速度指令值(藍色曲線)上升后再下降。如果斜坡速率在機電系統的能力范圍內,則實際速度預期值將遵循指令值。但是,如果在系統中任何位置存在延遲,則實際速度(紅色曲線)將滯后于指令值,從而導致位置誤差Δθ。

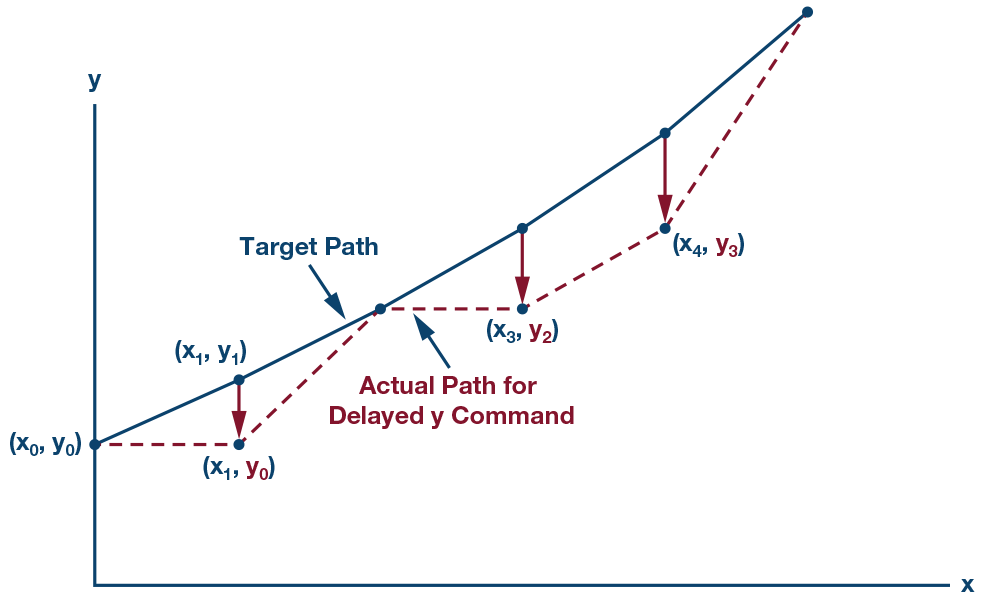

在多軸機器中,根據機器的機械結構將目標位置(x, y, z)轉換為角度軸向描述(θ1, ..., θn)。角度軸向描述為每個軸定義了一系列相等時間間隔的位置/速度命令。軸之間的任何時序差異都會導致機器的精度降低。考慮圖4所示的兩軸示例。機器的目標路徑以一組(x, y)坐標來描述。延遲使y軸命令產生時序誤差,最終導致不規則的實際路徑。

在某些情況下,通過適當的補償可以最大程度地降低固定延遲的影響。然而,更關鍵的是無法對可變且未知的延遲進行補償。此外,可變延遲會導致控制環路增益發生改變,從而使調整環路以獲得最佳性能變得很困難。應該注意的是,系統中任何地方的延遲都會導致機器精度不準確。因此,盡可能減小或消除延遲才能提高生產率和最終產品質量。

同步和新型控制拓撲

傳統的運動控制方法如圖5的上半部分所示。運動控制器(通常為PLC)通過實時網絡將位置指令(θ*)發送到電機控制器。電機控制器由三個級聯的反饋環路組成,包括控制轉矩/電流(T/i)的內部環路、控制速度(ω)的中間環路和另一個控制位置(θ)的環路。轉矩環路的帶寬最高,位置環路的帶寬最低。來自工廠的反饋保持在電機控制器本地,并與控制算法和脈寬調制器緊密同步。

采用這種系統拓撲,運動控制器和電機控制器之間通過位置指令值來實現軸的同步,但是在CNC加工等極高精度應用中,與電機控制器的I/O(反饋和PWM)同步的相關性只會使之成為問題。位置環路通常具有相當低的帶寬,因此對I/O同步較為不敏感。這意味著即使網絡與I/O位于不同的同步域中,指令級的節點同步性能通常也能接受。

雖然圖5上半部分所示的控制拓撲很常見,但也可以使用其他的控制分區方法,例如在運動控制器側實現位置和/或速度環路,并通過網絡傳送速度/轉矩指令值。工業領域近期趨于轉向一種新的分區方法,即所有的控制環路都由電機控制器轉移至網絡主機側功能強大的運動控制器(見圖5的下半部分所示)。在實時網絡上交換的數據是電機控制器的電壓指令(v*)和運動控制器的工廠反饋(i, ω, θ)。這種控制拓撲由功能強大的多核PLC和實時網絡實現,具有諸多優勢。首先,該架構具有很高的可擴展性。還可以輕松地添加/移除軸,無需擔心電機控制器的處理能力。其次,由于軌跡規劃和運動控制都在同一個中心位置完成,因此可以提高精度。

新的控制拓撲也有缺點。在電機控制器中去除了控制算法,因此損失了代碼執行和I/O的緊密同步。控制環路的帶寬越高,損失I/O同步的問題就越大。轉矩/電流環路對同步特別敏感。

建議的解決方案

將更快速的控制環路移至運動控制器提出了從網絡主機直到電機終端全程同步的要求。

總體思路是使所有軸的I/O與網絡同步,以使它們全都在一個同步域中運行。圖6顯示了一個位于網絡控制器和電機控制器之間的I/O事件調度器。I/O事件調度器的主要功能是為所有外設生成同步/復位脈沖,使它們與網絡流量保持同步。I/O事件調度器獲取幀同步信號,該信號來源于網絡控制器的本地時鐘,并為必須與網絡保持同步的所有I/O輸出適當的硬件觸發信號。

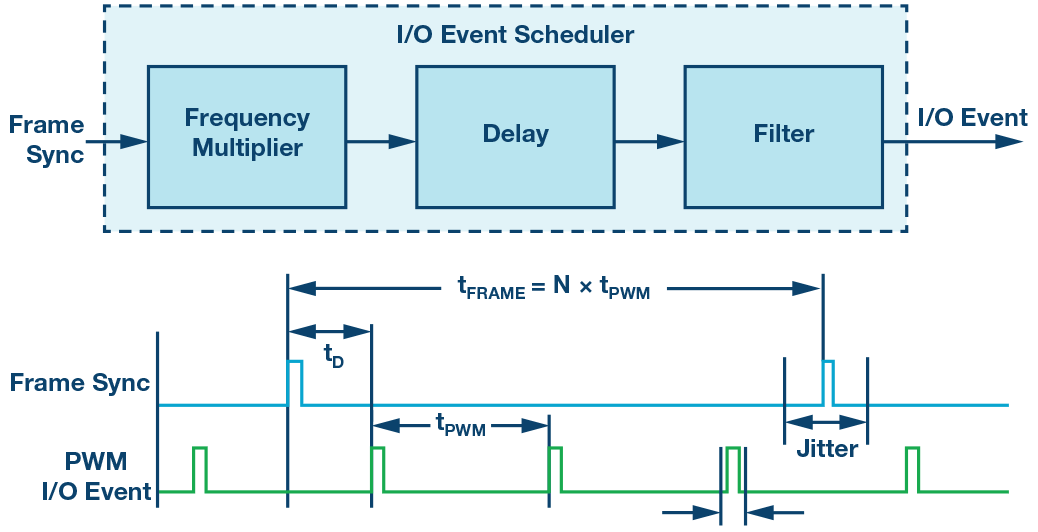

每個I/O都有自己的一組時序/復位要求,這意味著I/O事件調度器必須為每個I/O提供定制的觸發信號。雖然觸發信號的要求不同,但它們仍擁有一些通用法則。首先,所有觸發信號必須以幀同步為基準。其次,存在與每個觸發信號相關聯的延遲/偏移。該延遲與I/O的固有延遲有關,例如,ADC的轉換時間或sinc濾波器的群延遲。第三,存在I/O響應時間,例如,來自ADC的數據傳輸。I/O事件調度器掌握每個I/O的時序要求,并根據本地時鐘連續調整觸發/復位脈沖。生成I/O事件調度器每個輸出脈沖的原理概述如圖7所示。

在大多數網絡運動控制系統中,幀速率以及幀同步速率等于或低于電機控制器的PWM更新速率。這意味著I/O事件調度器必須每幀周期提供至少一個、也可能是多個觸發脈沖。例如,如果幀速率為10 kHz且PWM速率為10 kHz,則I/O事件調度器必須為每一個網絡幀提供1個觸發脈沖,類似地,如果幀速率為1 kHz且PWM速率為10 kHz,I/O事件調度器必須為每一個網絡幀提供10個觸發脈沖。這相當于圖7中的倍頻器。對每個同步脈沖施加延遲時間tD,以補償每個I/O的固有延遲。I/O事件調度器的最后一個要素是智能濾波功能。每個網絡上都會存在一些流量抖動。濾波器可減少觸發脈沖的抖動,并確保幀同步頻率的變化率受到限制。

圖7的下半部分顯示了PWM同步的一個示例時序圖。請注意,本例中幀同步頻率是PWM頻率的倍數以及I/O觸發信號抖動是如何減小的。

實現方案

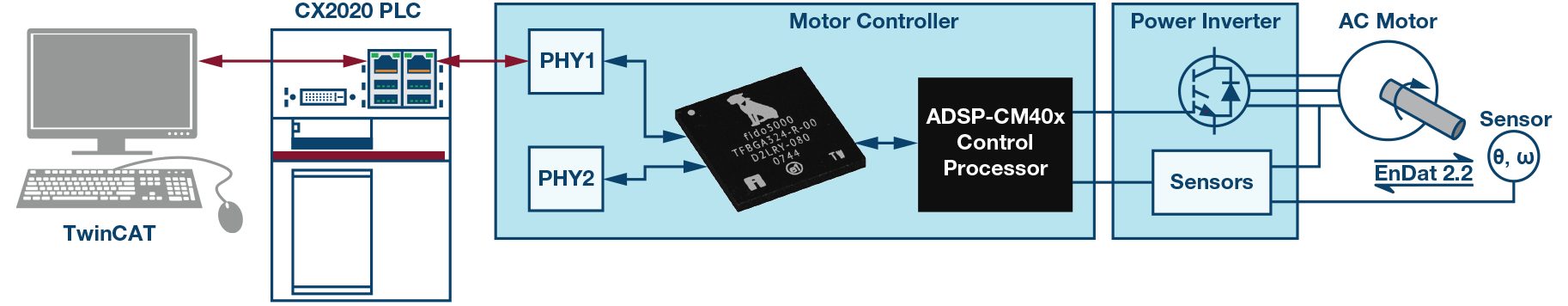

圖8顯示了一個在網絡運動控制系統中實施并進行測試的推薦的同步方案示例。網絡主機采用Beckhoff CX2020 PLC,并連接到PC用于開發和部署PLC程序。實時網絡協議(紅色箭頭)為EtherCAT。

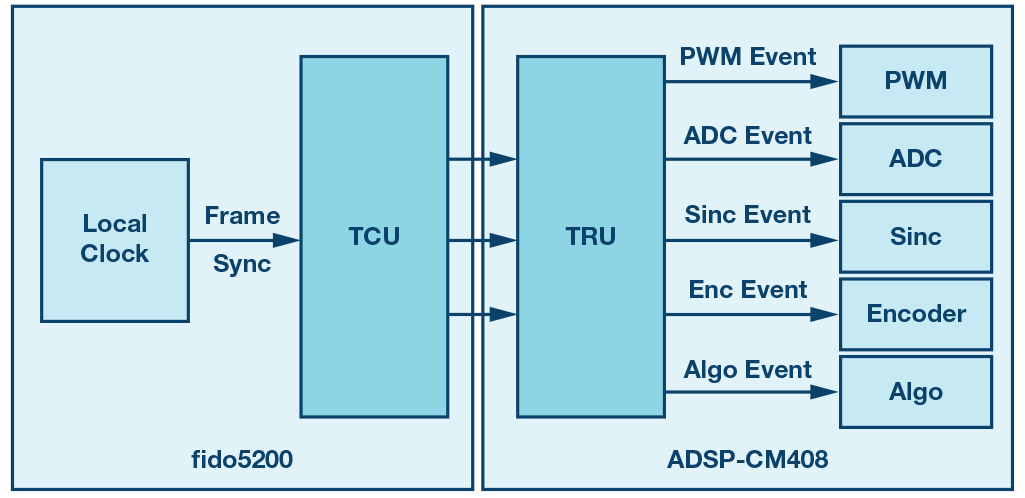

電機控制器主要采用ADI公司的fido5200和ADSP-CM408。兩者結合,為網絡連接的電機驅動器提供高度集成的芯片組。

fido5200是一個帶有兩個以太網端口的實時以太網多協議(REM)交換芯片。它在主機處理器和工業以太網物理層之間提供一個靈活的接口。fido5200包括一個可配置的定時器控制單元(TCU),可針對各種工業以太網協議實現先進的同步方案。還可以借助專用定時器引腳實現輸入捕獲和方波信號輸出等附加功能。定時器輸入/輸出與本地同步時間保持同相,因此也與網絡流量保持同相。這使其不僅可以同步單個從機節點的I/O,而且可以同步整個網絡中的從機節點。

REM交換芯片有兩個以太網端口,因此可連接兩個Phys(PHY1和PHY2)。該拓撲支持環形和線形網絡。但在本實驗設置中,作為演示說明,僅使用一個從機節點,并且只有一個以太網端口處于活動狀態。

REM交換芯片通過并行存儲器總線與主機處理器通信,確保了高吞吐量和低延遲。

用于實現電機控制器的主機處理器采用ADSP-CM408。它是基于ARM? Cortex?-M4F內核的專用處理器,用于實現控制和應用功能。該處理器包括支持工業控制應用的外設,如用于PWM逆變器控制的定時器、ADC采樣和位置編碼器接口。為了使所有外設與網絡保持同步,采用了一個靈活的觸發路由單元(TRU)。TRU將fido5200的TCU生成的觸發信號重定向至ADSP-CM408上的所有時序關鍵型外設。這些外設包括脈寬調制器、用于相電流測量的sinc濾波器、ADC和絕對編碼器接口。同步I/O的原理如圖9所示。

在圖9中,請注意如何利用REM交換芯片上的TCU和電機控制處理器上的TRU來實現I/O事件調度器。換言之,該功能由兩個集成電路實現。

電機控制器反饋三相伺服電機的相電流和轉子位置。相電流使用隔離式-ΔADC測量,轉子位置則使用EnDat絕對編碼器測量。-ΔADC和編碼器都直接連接至ADSP-CM408,無需任何外部FPGA或CPLD。

PWM開關頻率為10 kHz,每個PWM周期執行一次控制算法。如本文所述,TCU在每個PWM周期內為ADSP-CM408提供一次同步脈沖。

實驗結果

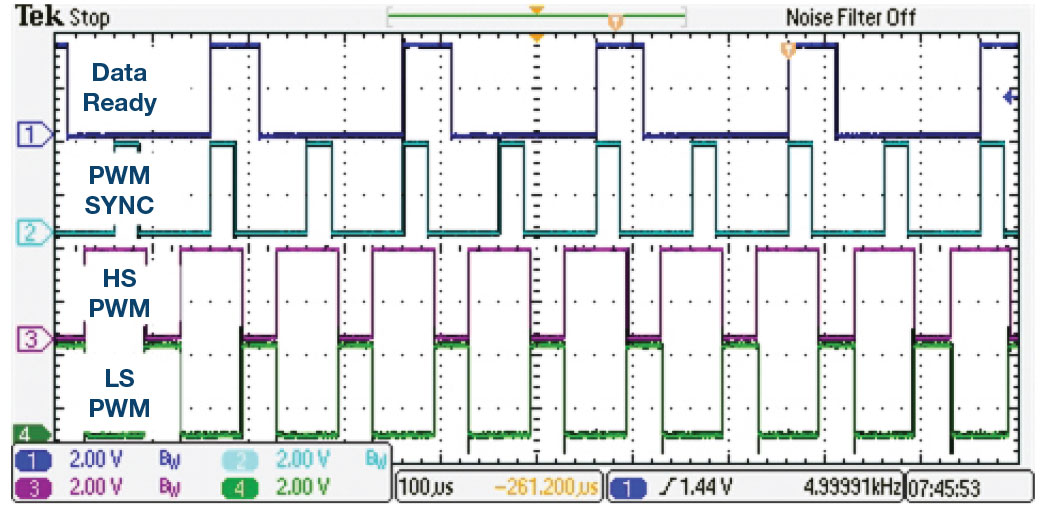

實驗設置照片如圖10所示。為了說明系統的同步功能,設置PLC使之運行一個持續200 μs的程序任務。任務時間還決定了EtherCAT網絡上的幀速率。電機控制器以PWM方式運行,并且控制更新周期為100 μs (10 kHz),因此需要以此速率生成同步脈沖。結果如圖11所示。

Data Ready(數據就緒)信號指示REM交換芯片何時向電機控制應用提供網絡數據。信號每200 μs置位一次,與EtherCAT幀速率相對應。PWM同步信號也由REM交換芯片產生,用于使電機控制器的I/O與網絡流量保持同步。由于PWM周期為100 μs,REM交換芯片每個EtherCAT幀調度兩次PWM同步脈沖。圖11中下方的兩個信號HSPWM和LSPWM是其中一個電機相位的高端和低端PWM。請注意PWM信號是如何與網絡流量同步的。

總結

實時以太網廣泛用于運動控制系統,一些協議可實現精度小于1 μs的時間同步。但是,同步僅涉及網絡主機和從機之間的數據通信。現有的網絡解決方案不包括運動控制I/O同步,這限制了可實現的控制性能。

本文提出的同步方案可以實現從網絡主機直至電機終端的全程同步。由于同步性能大幅改善,該方案能夠顯著提高控制性能。該方案還可提供跨多個軸的無縫同步。可以輕松地添加軸,并根據單個電機控制器定制同步。

同步基于I/O事件調度器,該調度器位于網絡控制器和電機控制器之間。I/O事件調度器可實時高速編程,并且可進行調節以最小化抖動/頻率變化效應。

本文提出的方案已經在實驗設置中得到了驗證,并展示了其結果。實驗采用的通信協議是EtherCAT。然而,建議的方案適用于任何實時以太網協議。

參考電路

1 Jie Ma. “2016年第六屆儀器測量、計算機、通信與控制國際會議,2016年7月。”2016年第六屆儀器測量、計算機、通信與控制國際會議,2016年7月。

參考文獻

1 Jie Ma,“基于EtherCAT的多自由度運動控制系統設計與實現。”2016年第六屆儀器測量、計算機、通信與控制國際會議,2016年7月。

Jens Sorensen [jens.sorensen@analog.com]是ADI公司系統應用工程師,負責工業應用的電機控制解決方案。他擁有丹麥奧爾堡大學電氣工程學士學位。他的主要興趣在于控制算法、電源電子和控制處理器。Jens Sorensen

Dara O‘Sullivan [dara.osullivan@analog.com]是ADI公司自動化、能源與傳感器業務部電機和電源控制團隊(MPC)的高級系統應用工程師。其專長領域是交流電機控制應用的功率轉換和控制。Dara擁有愛爾蘭科克大學工程學士、工程碩士和博士學位。自2001年起,Dara便從事研究、咨詢和工業領域的工業與可再生能源應用方面的工作。Dara O’Sullivan

Christian Aaen [christian.aaen@analog.com]是ADI公司的確定性以太網技術部的軟件系統設計工程師。他的專業領域是嵌入式軟件設計,并具有功率轉換和電機驅動方面的技術背景。他擁有丹麥奧爾堡大學理學學士和理學碩士學位。Christian Aaen

-

運動控制

+關注

關注

4文章

581瀏覽量

32863 -

實時網絡

+關注

關注

0文章

10瀏覽量

6741

發布評論請先 登錄

相關推薦

【資料】正運動ZMC408SCAN控制器用戶手冊

通過實時網絡實現多軸運動控制的同步

多軸運動控制的同步通過實時網絡實現

多軸運動控制的同步通過實時網絡實現

評論