一、改良西門子法

1955年,西門子公司成功開發了利用氫氣還原三氯硅烷在硅芯發熱體上沉積硅的工藝技術,并于1957年開始了工業規模的生產,這就是通常所說的西門子法。

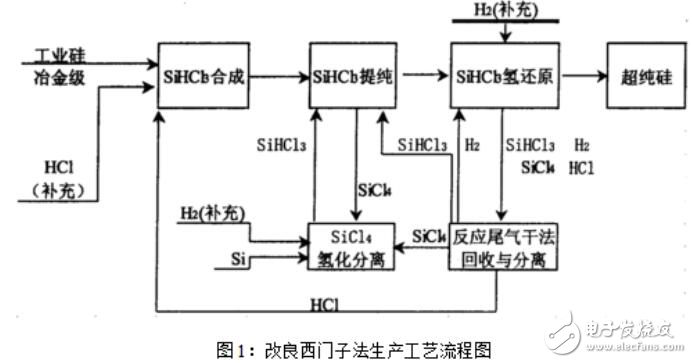

1、在西門子法工藝的基礎上,通過增加還原尾氣干法回收系統、SiCl4氫化工藝,實現了閉路循環,于是形成了改良西門子法——閉環式SiHCl3氫還原法。

2、改良西門子法的生產流程是利用氯氣和氫氣合成HCl(或外購HCl),HCl和冶金硅粉在一定溫度下合成SiHCl3,分離精餾提純后的SiHCl3進入氫還原爐被氫氣還原,通過化學氣相沉積反應生產高純多晶硅。具體生產工藝流程見圖1。

3、改良西門子法包括五個主要環節:SiHCl3合成、SiHCl3精餾提純、SiHCl3的氫還原、尾氣的回收和SiCl4的氫化分離。該方法通過采用大型還原爐,降低了單位產品的能耗。通過采用SiCl4氫化和尾氣干法回收工藝,明顯降低了原輔材料的消耗。

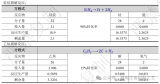

4、改良西門子法制備的多晶硅純度高,安全性好,沉積速率為8~10μm/min,一次通過的轉換效率為5%~20%,相比硅烷法、流化床法,其沉積速率與轉換效率是最高的。沉積溫度為1100℃,僅次于SiCl4(1200℃),所以電耗也較高,為120 kWh/kg(還原電耗)。

改良西門子法生產多晶硅屬于高能耗的產業,其中電力成本約占總成本的70%左右。SiHCl3還原時一般不生產硅粉,有利于連續操作。該法制備的多晶硅還具有價格比較低、可同時滿足直拉和區熔要求的優點。因此是目前生產多晶硅最為成熟、投資風險最小、最容易擴建的工藝,國內外現有的多晶硅廠大多采用此法生產SOG硅與EG硅,所生產的多晶硅占當今世界總產量的70~80%。

二、硅烷法

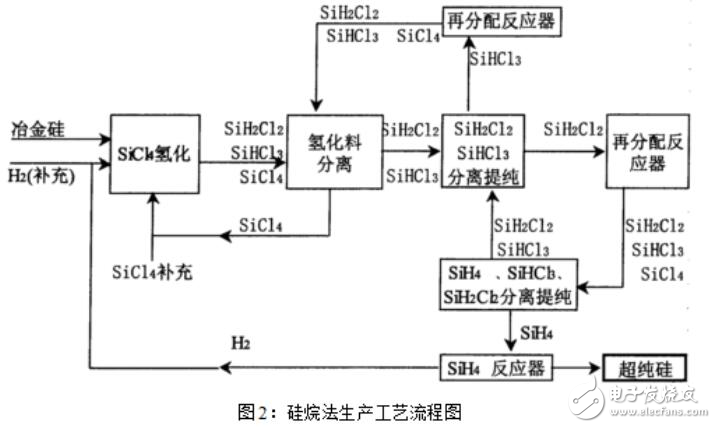

1、硅烷法以氟硅酸、鈉、鋁、氫氣為主要原輔材料,通過SiCl4氫化法、硅合金分解法、氫化物還原法、硅的直接氫化法等方法制取SiH4,然后將SiH4氣提純后通過SiH4熱分解生產純度較高的棒狀多晶硅。硅烷法與改良西門子法接近,只是中間產品不同:改良西門子法的中間產品是SiHCl3;而硅烷法的中間產品是SiH4。硅烷法的具體生產工藝流程見圖2。

2、硅烷法存在成本高、硅烷易爆炸、安全性低的缺點;另外整個過程的總轉換效率為0.3,轉換效率低;整個過程要反復加熱和冷卻,耗能高;SiH4分解時容易在氣相成核,所以在反應室內生成硅的粉塵,損失達10%~20%,使硅烷法沉積速率(3~8μm/min)僅為西門子法的1/10。

三、流化床法

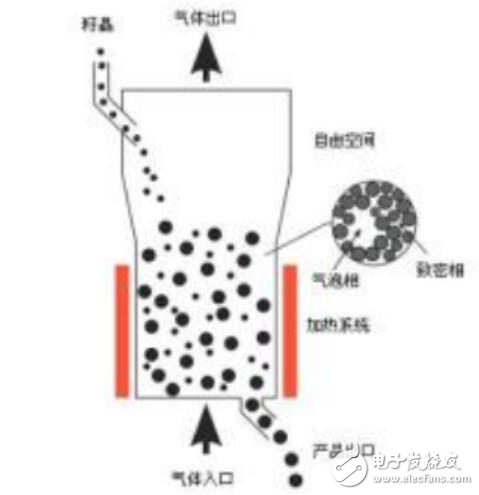

1、流化床法是美國聯合碳化合物公司早年研發的多晶硅制備工藝技術。該方法是以SiCl4、H2、HCl和冶金硅為原料在高溫高壓流化床內生成SiHCl3,將SiHCl3再進一步歧化加氫反應生成SiH2Cl2,繼而生成SiH4氣。制得的SiH4氣通入加有小顆粒硅粉的流化床反應爐內進行連續熱分解反應,生成粒狀多晶硅產品。

2、由于在流化床反應爐內參與反應的硅表面積大,故該方法生產效率高、電耗較低、成本低。該方法的缺點是安全性較差,危險性較大;生長速率較低(4~6μm/min);一次轉換效率低,只有2%~10%;還原溫度高(1200℃),能耗高,產量低。

-

多晶硅

+關注

關注

3文章

240瀏覽量

29271 -

西門子

+關注

關注

94文章

3034瀏覽量

115783

發布評論請先 登錄

相關推薦

軸承結構生產工藝流程柴油機軸承的結構與安裝

硅碳負極生產的工藝流程

多晶硅生產過程中硅芯的作用

固態電池的生產工藝流程

hdi盲埋孔線路板生產工藝流程

hdi線路板生產工藝流程

光伏多晶硅的分片方法及優缺點

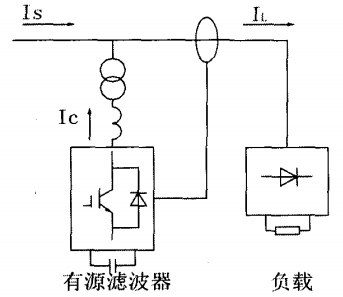

淺談安科瑞有源濾波器在多晶硅行業中的應用

多晶硅生產工藝流程

多晶硅生產工藝流程

評論