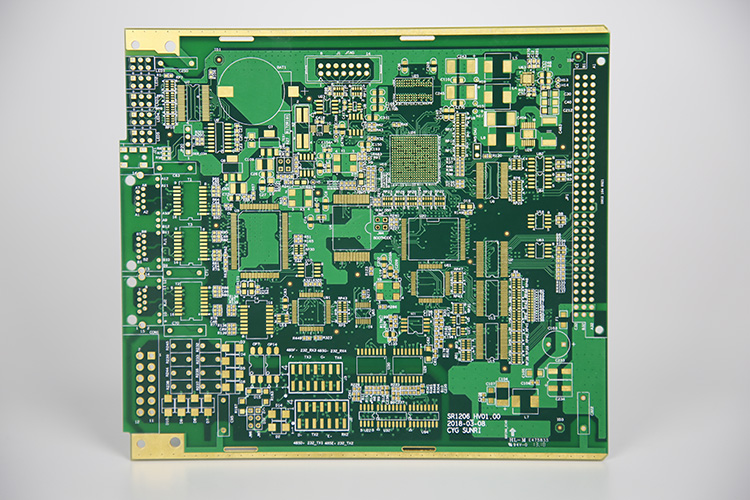

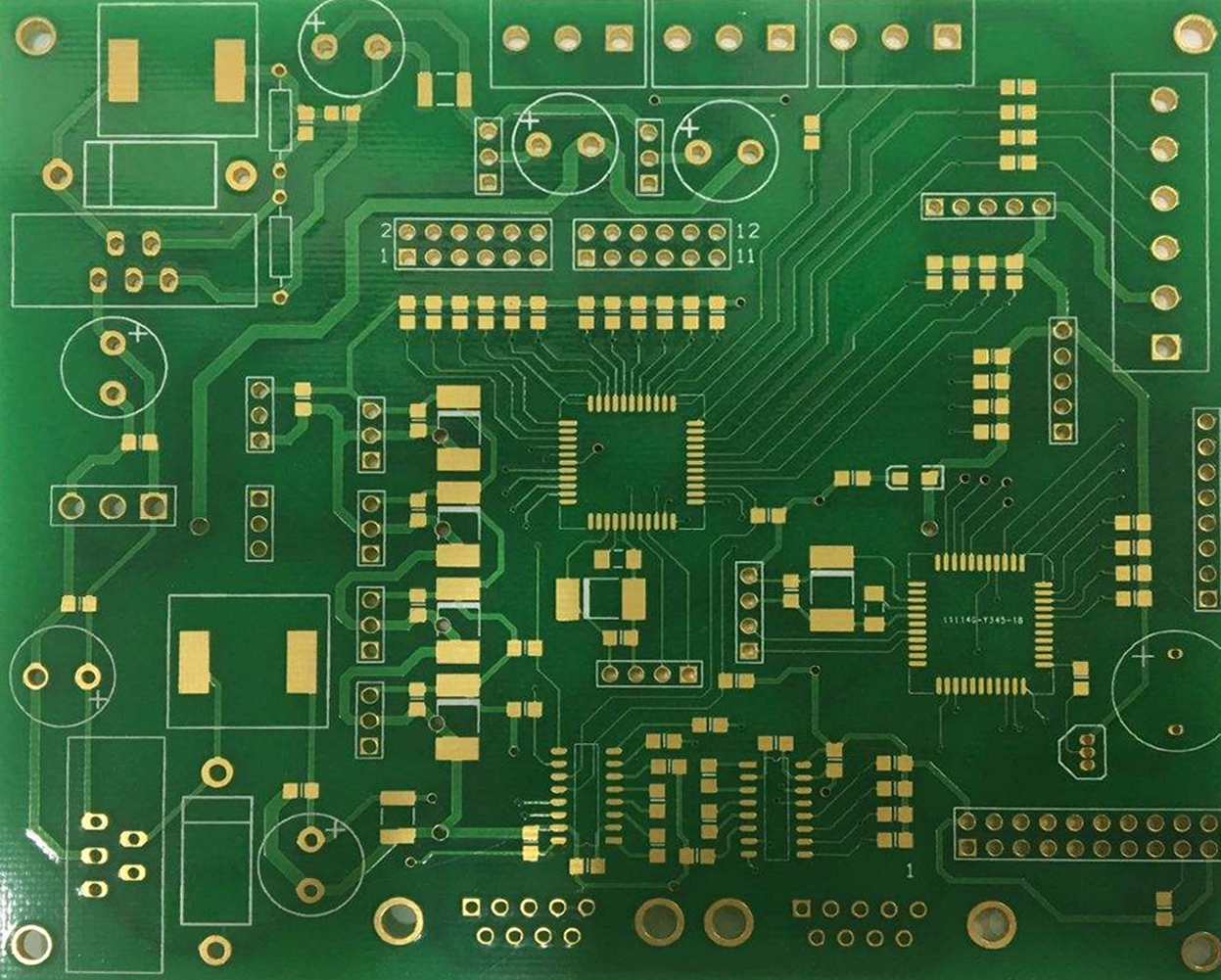

目前PCB生產過程中涉及到的環境問題顯得尤為突出。目前有關鉛和溴的話題是最熱門的;無鉛化和無鹵化將在很多方面影響著PCB的發展。雖然目前來看,PCB的表面處理工藝方面的變化并不是很大,好像還是比較遙遠的事情,但是應該注意到:長期的緩慢變化將會導致巨大的變化。在環保呼聲愈來愈高的情況下,PCB的表面處理工藝未來肯定會發生巨大改變。

目前國內電路板廠的PCB便面處理工藝有:噴錫(HASL,hotairsolderleveling熱風平整)、沉錫、沉銀、OSP(防氧化)、化學沉金(ENIG)、電鍍金等等,當然,特殊應用場合還會有一些特殊的PCB線路板表面處理工藝。

對PCB表面進行特殊處理的原因

銅在空氣中很容易氧化,銅的氧化層對焊接有很大的影響,很容易形成假焊、虛焊,嚴重時會造成焊盤與元器件無法焊接,正因如此,PCB在生產制造時,會有一道工序,在焊盤表面涂(鍍)覆上一層物質,保護焊盤不被氧化。下邊來對比一下不同的PCB表面處理工藝的優缺點和適用場景。

裸銅板:

優點:成本低、表面平整,焊接性良好(在沒有被氧化的情況下)。

缺點:容易受到酸及濕度影響,不能久放,拆封后需在2小時內用完,因為銅暴露在空氣中容易氧化;無法使用于雙面板,因為經過第一次回流焊后第二面就已經氧化了。如果有測試點,必須加印錫膏以防止氧化,否則后續將無法與探針接觸良好。

噴錫板:熱風整平又名熱風焊料整平,它是在PCB表面涂覆熔融錫鉛焊料并用加熱壓縮空氣整平(吹平)的工藝,使其形成一層既抗銅氧化又可提供良好的可焊性的涂覆層。熱風整平時焊料和銅在結合處形成銅錫金屬化合物,其厚度大約有1~2mil。

優點:價格較低,焊接性能佳。

缺點:不適合用來焊接細間隙的引腳以及過小的元器件,因為噴錫板的表面平整度較差。在電路板加工中容易產生錫珠(solderbead),對細間隙引腳(finepitch)元器件較易造成短路。使用于雙面SMT工藝時,因為第二面已經過了一次高溫回流焊,極容易發生噴錫重新熔融而產生錫珠或類似水珠受重力影響成滴落的球狀錫點,造成表面更不平整進而影響焊接問題。

OSP:

優點:具有PCB裸銅板焊接的所有優點,過期(三個月)的板子也可以重新做表面處理,但通常以一次為限。

缺點:容易受到酸及濕度影響。使用于二次回流焊時,需在一定時間內完成,通常第二次回流焊的效果會比較差。存放時間如果超過三個月就必須重新表面處理。打開包裝后需在24小時內用完。OSP為絕緣層,所以測試點必須加印錫膏以去除原來的OSP層才能接觸針點作電性測試。

沉金:

優點:不易氧化,可長時間存放,表面平整,適合用于焊接細間隙引腳以及焊點較小的元器件。有按鍵PCB板的首選(如手機板)。可以重復多次過回流焊也不太會降低其可焊性。可以用來作為COB(ChipOnBoard)打線的基材。

缺點:成本較高,焊接強度較差,因為使用無電鍍鎳制程,容易有黑盤的問題產生。鎳層會隨著時間氧化,長期的可靠性是個問題。

沉金工藝與OSP工藝不同,它主要用在表面有連接功能性要求和較長的儲存期的板子上,如手機按鍵區、路由器殼體的邊緣連接區和芯片處理器彈性連接的電性接觸區。

沉銀:浸銀工藝介于OSP和化學鍍鎳/浸金之間,工藝較簡單、快速。浸銀不是給PCB穿上厚厚的盔甲,即使暴露在熱、濕和污染的環境中,仍能提供很好的電性能和保持良好的可焊性,但會失去光澤。因為銀層下面沒有鎳,所以浸銀不具備化學鍍鎳/浸金所有的好的物理強度。

沉錫:浸錫工藝可以形成平坦的銅錫金屬間化合物,這個特性使得浸錫具有和熱風整平一樣的好的可焊性而沒有熱風整平令人頭疼的平坦性問題;也沒有化學鍍鎳/浸金金屬間的擴散問題;只是浸錫板不可以存儲太久。

-

pcb

+關注

關注

4319文章

23080瀏覽量

397515 -

線路板

+關注

關注

23文章

1203瀏覽量

47089 -

金屬

+關注

關注

1文章

592瀏覽量

24304

發布評論請先 登錄

相關推薦

PCB線路板處理工藝中的“噴錫”有哪些?

多層沉金線路板的優缺點分析

多層pcb線路板在制造工藝上和雙層pcb線路板有什么差別

HDI線路板盤中孔處理工藝

PCB線路板表面處理工藝的優缺點介紹

PCB線路板表面處理工藝的優缺點介紹

評論