機器人以極快的速度和幾乎俏皮的狀態輕松地在鋼板元件之間移動。它們在焊接站檢查、拾取和安放鋼板,然后再次拾取和安放,以進行額外的測試。Schnellecke Group AG&Co.KG集團旗下位于沃爾夫斯堡的子公司-KWD Automobiltechnik GmbH公司的焊接系統在元件生產方面正在實現新的突破。這是由于康耐視的智能VisionPro?3D圖像處理、Kuka的現代機器人和W-Plan的精密機器制造相結合的原因。

在KWD的領導下,這個元件生產項目得以順利實施,康耐視現已證明是其理想的合作伙伴。這個視覺引導的拾放流程在生產線上同時執行原材料和成品元件的傳送和質量控制。3D視覺系統采用康耐視的VisionPro?3D視覺軟件識別供應架上的元件位置和側板可能出現的扭曲,并將數據轉發到機器人控制器。機器人控制器根據元件的實際位置實時調整夾持器的移動。其結果是,產品質量比使用人眼進行質量控制獲得了較大提高。現在,機器操作員的工作量主要集中在系統的平穩控制之上,而不是元件的正確加載和卸載。

精確同步

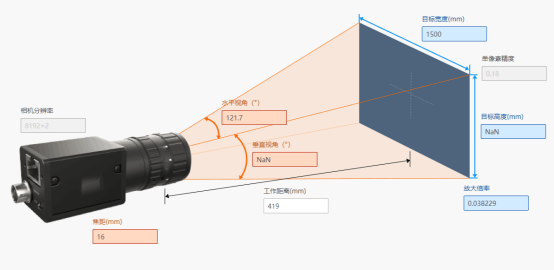

汽車側板的整個生產和質量管理流程處于3D視覺系統的挑剔眼光下。根據作業工序的要求,單個或立體相機記錄相關的圖像區域。康耐視VisionPro 3D軟件實時提供3D位置數據。智能視覺系統用于對來自全面VisionPro工具庫的不同2D工具集(如PatMax?)進行幾何圖案比較。精確的校準工具優化光學失真,使相機與高度復雜的機器人夾持器的流暢動作保持同步。

在第一個作業工序中,一個機器人將其自身與夾持器和組件庫前面的集成視覺系統定位,而在組件庫中,小型元件在水平貨架上排列。其測量元件的位置,并在正確的位置抓取各個元件。夾緊動作是分兩個步驟完成的。首先,通過真空抽吸元件,然后,栓銷傳遞到安裝位置并固定鋼板。同時,第二個機器人將其自身與傳送架前面的雙面夾持系統和集成3D視覺技術定位,以便定位放置在垂直傳送架上的大型元件。第二個機器人檢查傳送鎖定組件的位置,測量元件的位置并在正確的位置拾取元件。隨后,兩個機器人移動到裝載站—一個轉盤,并按照邏輯順序將元件放置到正確的位置。

全面可追溯性

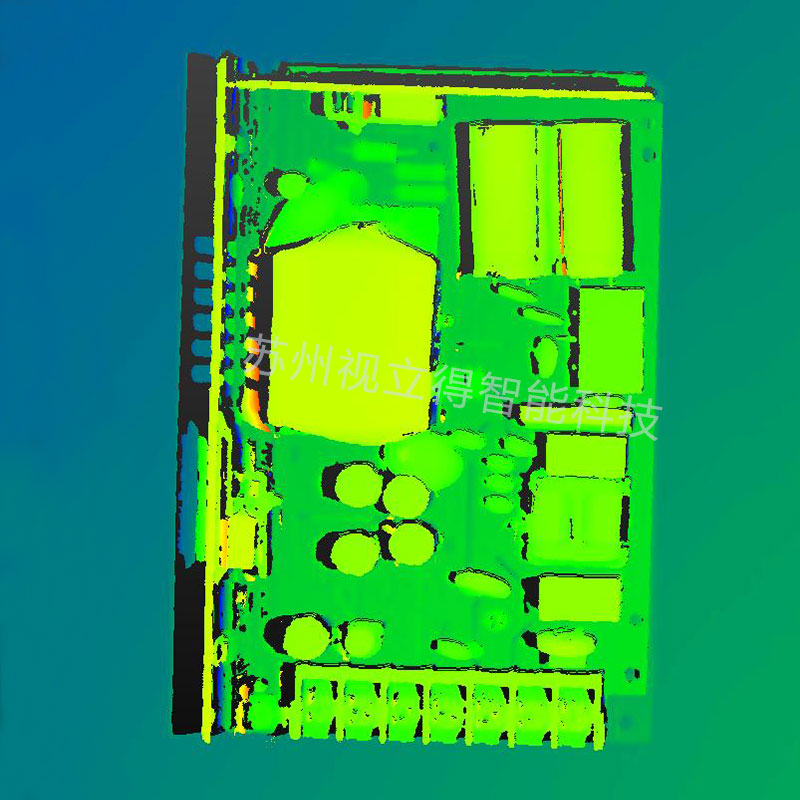

在點焊機器人完成焊接流程后,第一和第二個機器人將執行光學點焊檢驗。檢驗內容包括點焊的數量和位置精度。3D視覺系統檢查焊接是否放置在預定義區域。該系統將基于焊接控制參數檢查焊接點的根部是否正確。測試所獲得的數據將存檔,圖像將分配到相關聯的參數。通過這種方式,KWD Automobiltechnik公司實現了全面的可追溯性和可靠記錄的質量驗證。

在最后的作業工序中,第二個機器人移走成品焊接組件并將其放置在成品元件傳送架上。如果堆放在傳送架上的成品元件達到所需數量,信號將發送到傳送物流部,其將收集已堆滿的傳送架并提供新的空傳送架。

全面檢驗

除了產品控制,新系統還將通過康耐視VisionPro 3D提供的一項重要服務是系統預定義區域的檢查。除了產品本身,3D視覺系統還將檢驗一些發起站和結束位置,如焊接站的張緊桿。另外,其還將檢驗集裝箱的傳送爪,以確認它們是打開還是關閉的。即使在滿載情況下,該系統仍可實現顯著的效率提高。

在3D視覺系統的執行過程中,所面臨的最大挑戰之一是光源。側板的各個組件在傳送架上并沒有確定的位置,它們在某些區域可能扭曲或傾斜。這就導致汽車金屬薄板裸金屬出現不斷變化的反射行為。解決方案是建造帶白色內墻的圍護結構,白光通過該結構均勻地分散在金屬元件上且實現最大可能的入射角。

經過9個月的開發和試運行期后,這家新工廠正在三班制的基礎上全速運行。然而,KWD Automobiltechnik已經在考慮采取進一步的措施。在未來的系統中,3D視覺系統將促進發起站數量的顯著減少。這將提高成本效益并最大限度地減少潛在的誤差來源。

Schnellecke是一家國際汽車行業物流服務提供商和供應商,其在世界各地擁有40個經營場所。在KWD Automobiltechnik品牌的保護傘下,Schnellecke為不同的汽車制造商生產各種車身元件和組件。

-

機器人

+關注

關注

211文章

28389瀏覽量

206942 -

3D

+關注

關注

9文章

2875瀏覽量

107488

原文標題:KWD使用3D視覺加速了其焊接流程

文章出處:【微信號:jiqirenyingyong,微信公眾號:jiqirenyingyong】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

紫光展銳助力全球首款AI裸眼3D手機發布

英倫科技裸眼3D平板電腦:革新視覺體驗,重塑價格優勢

英倫科技10.1寸裸眼3D平板電腦——革新您的視覺體驗

奧比中光攜多款3D相機深度參與國內3D視覺最高規格會議

解決方案|基于3D視覺技術的鋁合金板件刷油烘干自動化上下料

3C薄片自動化上料,3D視覺技術如何賦能?

Cognex發布了In-Sight? L38 3D視覺系統,為3D檢測設立新標準

什么是3D打印技術?它的加工工藝流程是什么?

高分工作!Uni3D:3D基礎大模型,刷新多個SOTA!

技術基因+自主創新,光鑒科技塑造3D視覺感知新范式

KWD使用3D視覺加速了其焊接流程

KWD使用3D視覺加速了其焊接流程

評論