通過仿真軟件模擬注塑成形,已經廣泛地應用于注塑成形模具設計和生產中,但是仿真工具只能對確定的設計進行分析,如果需要對現有設計進行改進,往往需要工程師的經驗和直覺,多次手動修改設計,很難在有限時間內找到所需要的設計。如果可以將注塑成形仿真軟件和優化軟件結合,通過敏感度分析和優化設計對產品進行改進,那么不僅可以提高產品的性能,也可以建立自動化流程,減少人力重復工作。

01

設計需求

本案例通過Optimus和AMI結合,實現了手機外殼注塑工藝條件的優化

優化目標是最小化最大進澆壓力,最小化下圖七個位置點在Z向的翹曲變形

02

設計空間

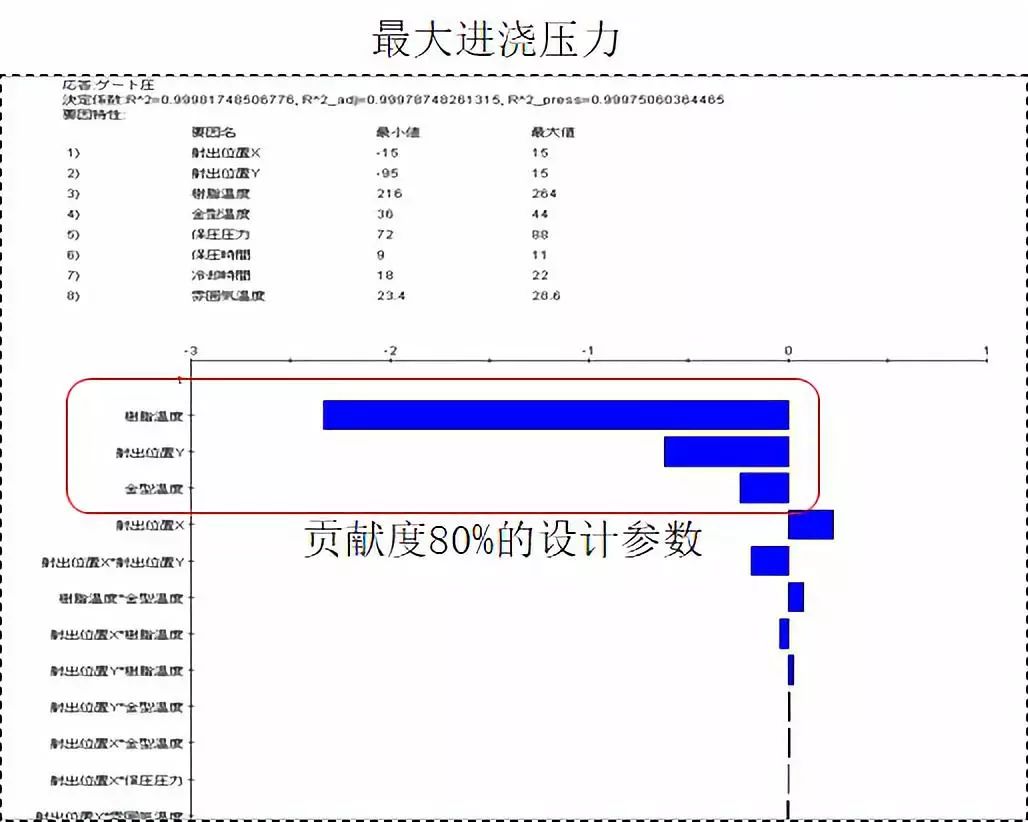

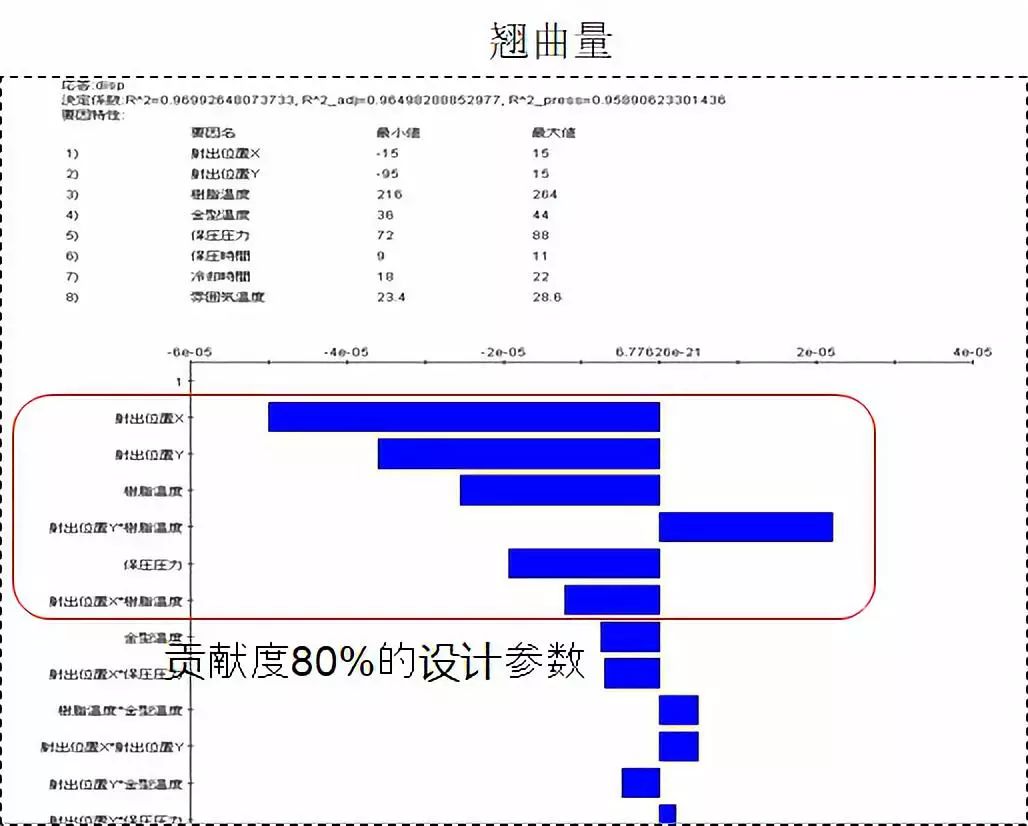

為了確認注塑位置和其他形成條件對應的設計參數對最大進澆壓力和翹曲變形的相關性,運行了兩水平全因子設計。總樣本點數為256個,每個樣本點計算約8分鐘,全部計算時間約為34小時。

通過對設計參數的貢獻度分析可以看出,材料溫度,注塑位置XY,模具溫度,保壓壓力對最大進澆壓力和翹曲量有較大影響。

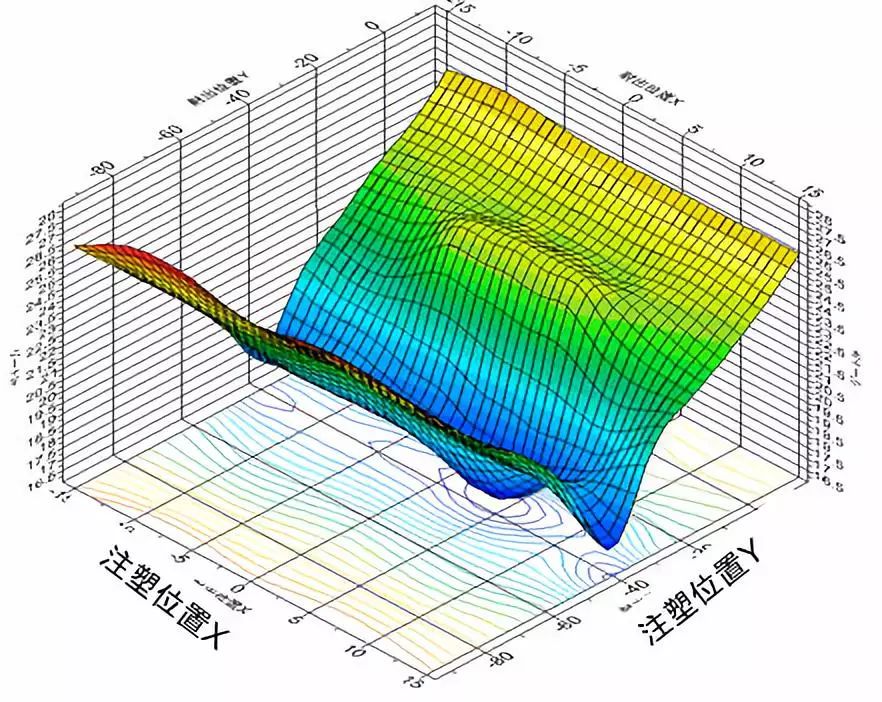

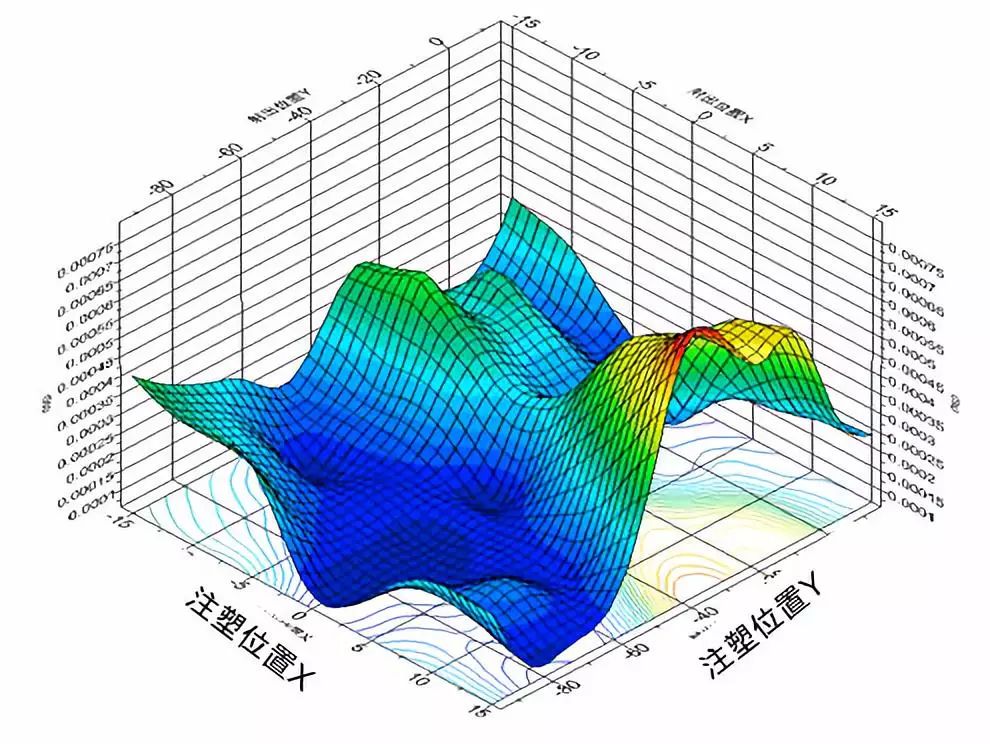

再通過試驗設計的方法,分析注塑位置對優化目標的相關性,找到關鍵設計因素

注塑位置X方向定為7水平,Y方向定義為11水平,共77次樣本計算。

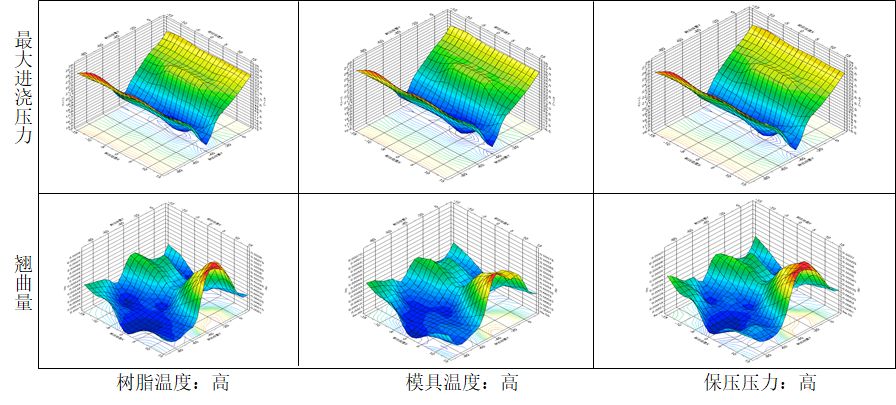

在試驗設計樣本點上,建立注塑位置與最大進澆壓力以及翹曲量的響應面模型,為分析注塑位置對最大進澆壓力以及翹曲量的影響提供依據。

最大進澆壓力

翹曲變形

同時可以輸出不同的料流溫度,模具溫度,保壓壓力下最大進澆壓力與翹曲量的關系

03

優化結果

最大進澆壓力和翹曲變形之間相互沖突,需要通過多目標優化方式解決多個目標沖突的優化問題。本案例選擇多目標優化算法NSEA+,根據翹曲量優先或最大進澆壓力優先的選擇,給出下列優化結果,其中翹曲量降低了36.7%,最大進澆壓力降低了29.8%。

模擬在線,專注數值模擬和仿真分析

-

模具

+關注

關注

1文章

173瀏覽量

18340 -

OPTIMUS

+關注

關注

0文章

13瀏覽量

9637 -

AMI

+關注

關注

0文章

47瀏覽量

21706

原文標題:[Optimus]手機外殼注塑成型參數優化

文章出處:【微信號:sim_ol,微信公眾號:模擬在線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

低壓注塑

低壓注塑

低壓注塑的應用

低壓注塑的應用

低壓注塑的應用

低壓注塑工藝的提供商---蘇州康尼格科技有限公司

【PCB封裝工藝】低溫低壓注塑

汽車領域多學科優化設計解決方案--Optimus

AMI系統概述與基于智能電網的AMI系統解析

手機外殼材料的變化,推動納米注塑技術的發展

通過Optimus和AMI結合,實現了手機外殼注塑工藝條件的優化

通過Optimus和AMI結合,實現了手機外殼注塑工藝條件的優化

評論