直線電機從原理上講非常簡單,就是將普通的旋轉電機沿其軸線的平面剖開,并展成一平面而成。由原來旋轉電機的定子轉變而來的一側(即電能饋人部分)稱為初級;由原來的轉子轉變而來的一側(則不饋電部分)稱為次級。初級(鐵心和繞組)的長度是有限的,稱為直線感應電機實際長度,它有—個始端和—個終端。

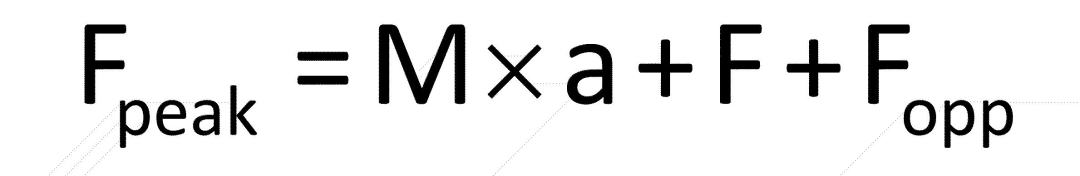

這兩個端部有端部效應,這種現象也只有直線電機才有。如果向初級線圈通入交流電,在初級和次級導體之間產生直線方向移動的交變磁場。由于這個交變磁場在次級導板中產生感應電流與磁場互相作用,使次級產生感生電流,此電流與初級磁場互相作用產生電磁力,從而推動初級與次級作相對運動。

直線電機因傳動機構簡單,減少了插補滯后的問題,定位精度、重現精度、絕對精度,通過位置檢測反饋控制都會較“旋轉伺服電機,滾珠絲杠”高,且容易實現。直線電機定位精度可達0.1μm。

“旋轉伺服電機,滾珠絲杠”最高達到2~5μm,且要求CNC-伺服電機-無隙連軸器-止推軸承-冷卻系統-高精度滾動導軌-螺母座-工作臺閉環整個系統的傳動部分要輕量化,光柵精度要高。若想達到較高平穩性,“旋轉伺服電機滾珠絲杠”要采取雙軸驅動,直線電機是高發熱部件,需采取強冷措施,要達到相同目的,直線電機則要付出更大的代價。

速度方面直線電機具有相當大的優勢,直線電機速度達到300m/min,加速度達到10g;滾珠絲杠速度為120m/min,加速度為1.5g。從速度上和加速度的對比上,直線電機具有相當大的優勢,而且直線電機在成功解決發熱問題后速度還會進一步提高,而“旋轉伺服電機,滾珠絲杠”在速度上卻受到限制很難再提高較多。

機床進給系統采用直線電動機直接驅動與旋轉電動機傳動方式的最大區別是取消了從電動機到工作臺之間的一切中間傳動環節。這種傳動方式即稱“直接驅動”,慣稱為“直線驅動”,亦稱為“零傳動”。這種“零傳動”方式帶來了原旋轉電動機驅動方式無法達到的性能指標和優點,但同時也帶來了新的矛盾和問題。

隨著直接驅動技術的發展,直線電機與傳統的“旋轉伺服電機,滾珠絲杠”的驅動方式的對比引起業界的關注。直線電機和旋轉電機相比,無旋轉運動,不受離心力作用。因此,直線電機的速度可以達到很高,而且調速方便,適用于高速場合。

壽命方面直線電機因運動部件和固定部件間有安裝間隙,無接觸,不會因動子的高速往復運動而磨損,長間使用對運動定位精度無變化,適合高精度的場合。滾珠絲杠則無法在高速往復運動中保證精度,因高速摩擦,會造成絲杠螺母的磨損,影響運動的精度要求,無法滿足高精度的需求場合。

采用直線電機的直線運動,運動機構由于具有響應快、精度高的特點,已成功地用于異型截面工件的計算機控制的精密車削和磨削加工。與傳統的采用“靠模”加工異型內外圓輪廓的方法相比,具有編程修改靈活、加工精度高的特點,十分適合多品種、小批量產品的加工。

-

電機

+關注

關注

142文章

9042瀏覽量

145764 -

機床

+關注

關注

1文章

585瀏覽量

30292

原文標題:直線電機在高速機床上的應用

文章出處:【微信號:NeXt8060,微信公眾號:HALCON圖像處理與機器視覺】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

淺析直線電機的主要工作原理是什么?

數控機床由哪幾部分組成,各有什么作用

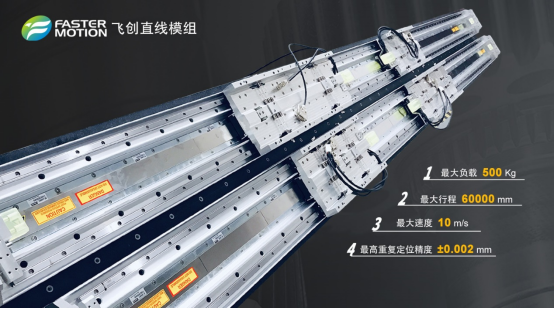

飛創帶您了解高精度直線電機模組應用在數控機床行業有哪些優勢

直線電機在高速機床上的應用

直線電機在高速機床上的應用

評論