光刻技術,顧名思義就是一種用光刻印的技術,它廣泛應用于半導體制造行業以及許多其他納米技術應用中;為適應當今微電子產品日趨微型化的趨勢,相關應用領域越來越需要具備高生產能力的光刻設備。

本文探討了位置反饋技術在現代光刻工藝中的應用,以及最新光柵系統和傳統激光尺系統各自的優勢與潛能,這些特性為機器設計人員提供了極大的靈活性,使其能夠探索如何在不影響性能的前提下最大程度地減少光刻設備的占地面積。

半導體制造

在光刻工藝中,通常首先在硅晶圓上沉積一層光敏性光致抗蝕劑材料(光刻膠)。然后,光束通過光掩模照射到晶圓上,以將掩模圖形呈現在光刻膠上,再使用顯影劑溶解掉經過曝光的光刻膠區域。最后,選擇性地在晶圓表面上的裸露區域內進行蝕刻或填充半導體、導電或絕緣材料。通過這種方式,便可構建出所需的多個微電子特征層(通常要進行大約30次光刻流程)(參見圖1)。

圖1:顯微鏡下的硅晶圓

浸沒式掃描***包含一套透鏡系統,用于使光束穿過光掩模或“中間掩模”聚焦到半導體晶圓上。它還含有一組密封元件,可在物鏡和半導體襯底之間封入一定體積的液體,由于液體的光線折射率高于空氣,因此可以獲得更高的光學分辨率和更小的特征尺寸。

在浸沒掃描中,光束保持固定,而由于透鏡的倒置效應,光掩模和晶圓需沿相反方向運動。這需要將位置精確反饋到光掩模和晶圓運動平臺上的控制致動器,以實現高精度的運動控制。可使光源以一定頻率閃爍,以便每次曝光晶圓上的不同區域。

光掩模與晶圓襯底精確對準,使得每片掩模上的圖案均可精確刻畫到已經存在的蝕刻圖形層上。這一步驟是制造集成電路 (IC) 的關鍵:晶圓和光掩模上的基準點自動對準,誤差范圍小于±20 nm,具體取決于IC的特征尺寸,并修正X、Y和θ(旋轉)方向上的偏置。

每個平臺的長距離增量式測量系統上都需使用直線光柵,以確保位置和速度都達到指定的精度。高精度光柵反饋使中間掩模和晶圓平臺能夠串聯工作,實現以要求的覆蓋精度執行計劃掃描軌跡。激光尺和一些最先進的光柵可以滿足這一半導體制造工藝的苛刻精度要求,例如雷尼紹的最新光柵VIONiC?系列,其電子細分誤差低至 <±15 nm。

平板顯示器制造

平板顯示器 (FPD) 制造中應用的傳統光刻工藝也用于半導體芯片制造。芯片研發的一個主要驅動因素是電子設備尺寸的愈加微型化。另一方面,在FPD行業內,則按照能夠制造出的玻璃基板的最大物理尺寸(單位為平方毫米)對每一代制造技術進行分類。例如,第十代 (G10) FPD是從2880 mm×3080 mm的玻璃基板上切割的。薄膜晶體管 (TFT) 是必不可少的顯示器元件,其臨界尺寸 (CD) 接近3微米,在好幾代制造工藝中都保持穩定。

每一代新產品都可加工出更大的基板,因此必須提高生產率,實現通過單次曝光在基板的更大區域內形成電路圖案。有人提出將多透鏡系統作為問題解決方案,以覆蓋更大區域。

然而,FPD行業的一個重大挑戰是制造和處理越來越大的光掩模,因為光掩模尺寸必須與基板尺寸成正比。無掩模投射系統逐漸流行,成為FPD生產中的替代技術。其中有這樣一種技術,即使用空間光調制器 (SLM) 以類似于數字印刷的方式直接在基板上刻畫圖案。

圖2:空間光調制器 (SLM) 成像單元

圖3:帶SLM成像單元的并行光刻系統

例如,一種并行光刻系統,如圖3所示,包含呈并行陣列排布的一組SLM成像單元,每個單元又包含一個SLM壓模組件、一個球面鏡、多個光源和一套投射透鏡組件,如圖2所示。SLM壓模組件是MEM(微機電系統)器件,具有數千個可控微型鏡組,通過鏡組的傾斜可使入射光在透鏡焦平面中產生高對比度的明暗掩模圖案。需要精確的運動控制來協調成像單元及其下方面積更大的基板運動平臺。在這種情況下,基板沿著X軸移動,SLM單元沿著Y軸移動,如同打印頭一樣。兩個平臺均由空氣軸承支撐,并由直線電機驅動。

可以使用視覺識別系統通過基板平臺上的參考標記來引導成像單元的運動。這類系統也可以配用卷對卷柔性基板。

在這類制造系統中,除了提供用于直線電機換向的數據之外,位置傳感器反饋還有助于精確控制位置。為了達到FPD行業要求的對準精度,即 <±2微米,編碼器的分辨率要顯著小于1 μm。高性能直線光柵和干涉測量激光尺適用于此類應用,如雷尼紹的VIONiC光柵和RLE光纖激光尺系列。

未來的高通量納米蝕刻技術

現代光刻技術是在整個硅晶圓上掃描或步進光掩模,長期目標是以低成本實現納米級分辨率和高通量。無掩模直寫光刻技術無需使用眾多昂貴的光掩模,而恰恰是掩模限制了最新型微電子器件的最小可實現特征尺寸。

圖4:近場掃描光刻設備

圖5:帶蝴蝶結形孔的NSOL掩模(底視圖)

近場掃描光刻 (NSOL) 特別適合這類應用,因為它可以突破分辨率的瑞利衍射極限。如圖4和圖5所示,NSOL技術使用具有納米尺寸孔徑的掃描探針作為掩模上的“超衍射極限”光源,可在光學近場尺度范圍內直接寫入表面特征。從這些納米尺寸孔徑射出的光會嚴重發散高達幾十納米,因此必須精確控制掩模和基板之間的間隙,使其維持在幾十納米之內,這對于確保工藝性能至關重要。

通過用激光依次掃過每個孔,可以直接在基板上構建圖像。多軸壓電平臺用于相對于掩模定位基板。這些平臺的位置編碼器反饋需要保持在亞納米級分辨率范圍內,因此激光干涉儀型系統更適合進行更精細的調整。傳統的高性能光柵可以用于粗調直線電機平臺的換向。

高精度運動平臺的重要性

光掩模運動平臺是光刻設備的核心技術之一,這些先進的運動平臺使用包括音圈電機 (VCM) 在內的多種不同類型的電機執行粗略 (>100 mm) 運動控制和更精細 (<2 mm) 的運動控制。運動命令模式通常是“加速 — 勻速 — 減速”類型。典型的掩模平臺通常具有六個自由度,要用到多根需要高精度位置反饋的驅動軸。高分辨率、高速度和低延遲的位置編碼器是動態平臺定位的關鍵,因為它們可以盡可能增加帶寬并降低不穩定性。在這些應用中,編碼器的選擇至關重要。編碼器的周期誤差低,則對伺服回路的輸入負載干擾較小,從而實現更精細的速度控制。使用精心設計的安裝工具(例如與VIONiC配用的Advanced Diagnostic Tool (ADTi-100))妥善安裝,更可實現編碼器的最佳整體性能。

總結

先進的光柵技術可滿足光刻工藝苛刻的高精度、重復性和穩定性要求。對于某些反饋應用,機器設計人員應考慮緊湊型先進光柵解決方案是否能夠替代傳統的干涉測量激光尺系統。鑒于無掩模光刻技術的進步,有朝一日可能不會再需要光掩模的多重曝光,但未來對測量性能的要求一定不會降低。

-

半導體

+關注

關注

334文章

27442瀏覽量

219461 -

光刻

+關注

關注

8文章

322瀏覽量

30198

原文標題:行業 | 光刻工藝的苛刻高精度、重復性和穩定性要求

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

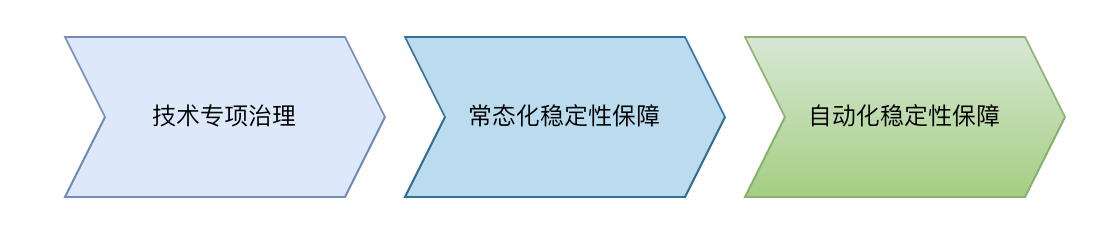

質量視角下的系統穩定性保障--穩定性保障常態化自動化實踐

MFC測量重復性不高怎么回事?

簡述光刻工藝的三個主要步驟

有源晶振與無源晶振穩定性比較:為何有源晶振更勝一籌?

鳳凰動力舵輪驅動輪的穩定性如何影響AGV的運行效率和穩定性

光刻工藝的基本知識

立儀科技光譜共焦應用之金屬隔膜靜態重復性測量

深視智能光譜共焦位移傳感器檢測透明玻璃平面度重復性

光刻工藝的苛刻高精度、重復性和穩定性要求

光刻工藝的苛刻高精度、重復性和穩定性要求

評論