在Display Week,來自CEA-Leti的研究人員發表了幾篇有關RGB Micro-LED像素制造及其向大尺寸驅動面板轉移的論文。

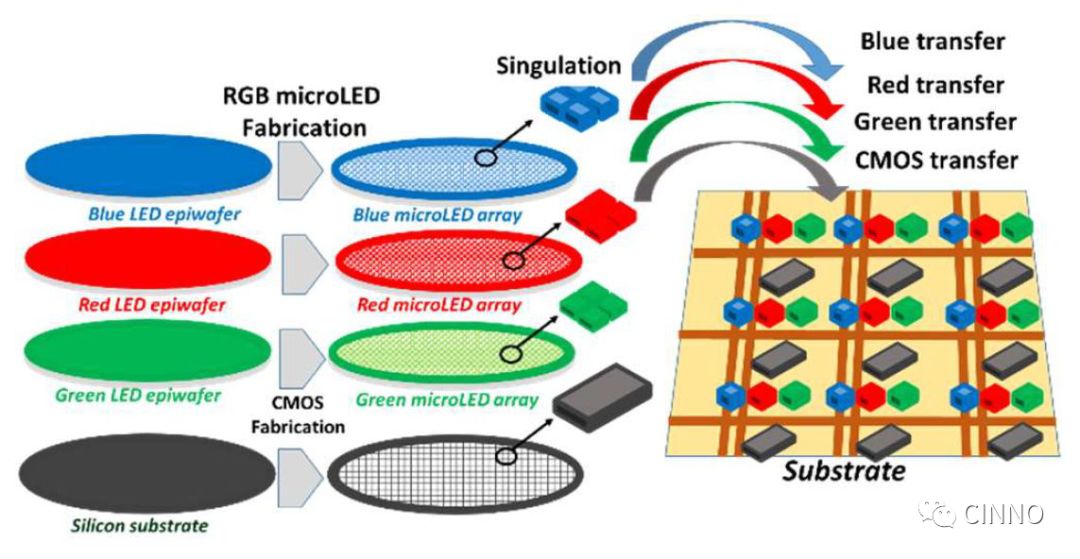

第一篇論文《一種制造高性能Micro-LED顯示器的新方法》中,展示了該公司制造全彩色Micro-LED顯示器的新方法,該方法取消了多個存在于傳統制作方案中的工藝步驟。傳統工藝中,制作人員會先從原生晶圓上連續切割出藍色,綠色和紅色Micro-LED,然后將它們轉移到相應的TFT驅動背板上,或者將它們與獨立的CMOS驅動器鍵合為一個整體,最后再將這個整體單獨轉移到底板上(轉移過程涉及四個甚至更多的步驟)。但是在這篇論文中,研究人員首先將一片藍色Micro-LED外延片和一整片CMOS驅動電路晶圓鍵結合在一起,然后他們直接在外延片上制作InGaN藍色Micro-LED,進而在晶圓級工藝制程中制成單個的RGB Micro-LED像素,最后制作人員在該藍色Micro-LED上涂布足夠的轉換熒光粉,以獲得綠色和紅色發光像素。

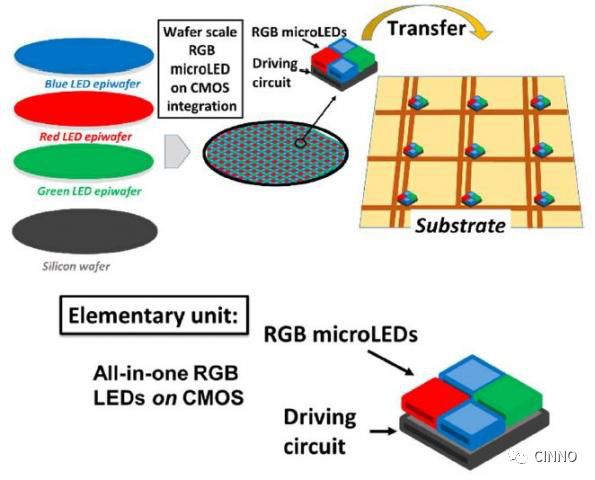

上方為基于CMOS驅動集成方案制造Micro-LED顯示器的簡化轉移步驟;下方為該CMOS驅動集成方案最小單元的細節圖,包括CMOS驅動和R、G和B Micro-LED(圖片來源:eeNews)

這篇論文中,研究人員基于所提方案制成了一個完整的RGB Micro-LED晶圓,他們將它切割成數以萬計的RGB Micro-LED,不過這里每一個RGB Micro-LED已經與底層CMOS驅動電路鍵合。更重要的是,晶圓級制程工藝讓Micro-LED同CMOS驅動基板間的鍵合效果更好,這讓研究人員在轉移之前對單個RGB-LED-on-CMOS芯片的測試變得更加容易。

傳統復雜的轉移方案:先切割分離出藍色,紅色和紅色晶圓上相應的Micro-LED,然后將它們和CMOS驅動單元一個一個地轉移到接收基板上(圖片來源:eeNews)

接下來,這些一體化RGB Micro-LED只需要再做一個步驟就可以轉移到接收背板(Receiving Substrate)上。這里的接收基板由行列導電線路構成的無源柵格組成,它不需要TFT基板因而也不受相關的驅動尺寸限制(與大尺寸CMOS驅動基板相比,載流子遷移率較低低)。

“這一尚處于概念驗證階段的新工藝將為商用高性能Micro-LED顯示器的生產制造鋪平道路,”CEA-Leti光子器件戰略營銷經理Fran?oisTemplier解釋說,他是該論文的第一作者。

實際上,制成高分辨率Micro-LED顯示器的最大挑戰之一是改善驅動電子設備的性能,這需要更高的功率和更快的電子器件來為固定幀時間內的數百萬像素供電。目前,業界常用的TFT有源矩陣基板還無法提供Micro-LED工作所需的必要電流和速度。

采用這篇論文介紹的方法,這里的接收基板甚至可以用非光刻技術制造,例如噴墨或模版印刷,而且在幾乎任何種類的材料(如玻璃,塑料,金屬)上,無論是剛性還是柔性材料,都可以制作大于100英寸的顯示器。

在另外一篇題為“基于微管互連傳輸的Micro-LED顯示器”的論文中,該公司還提出了一種無焊接互連機制的解決方案。基于該方案,無論轉移過程涉及的像素間距如何,生產方都能在基板上實現成本效益。

作為一個例子,研究人員設想將使用晶圓級制造工藝制成的小間距Micro-LED以更大的像素間距(50至500μm)轉移到接收基板上。這意味著發光區域將在每個像素內留下足夠的自由空間,OEM可以使用它來提升顯示透明度或集成其他的顯示功能,例如光學傳感。

左圖為基于混合型Micro-LED的無源矩陣的SEM視圖,右圖為兩側設計中空微管的Micro-LED特寫示意圖(圖片來源:eeNews)

在這里,作者提出使用他們在之前的論文中演示過的微管互連技術,它可以通過室溫下的一次壓配操作確保電氣和機械連接效果。這里的微管直接生長在基板上,由剛性鎢硅化物支撐結構上構建的微柱組成。這里的Micro-LED使用底發光結構,光朝向外延襯底發射。為了壓配連接,設計人員將N和P接觸焊盤都設計在了頂部(N觸點通過有源側連接到頂部),因此這些相對柔軟可變形的焊盤在最終被壓到硬微管上之后,就可以形成牢固的電氣和機械連接。

-

顯示器

+關注

關注

21文章

4970瀏覽量

139927 -

MicroLED

+關注

關注

30文章

619瀏覽量

38086

原文標題:Micro LED|巨量轉移制程簡化!法國Leti開發出基于CMOS的新工藝

文章出處:【微信號:CINNO_CreateMore,微信公眾號:CINNO】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

辰顯光電點亮中國大陸首條TFT基Micro-LED量產線

一種降低VIO/VSLAM系統漂移的新方法

利用全息技術在硅晶圓內部制造納米結構的新方法

天馬Micro-LED顯示技術論壇成功舉辦

功率放大器在驅動非載流子注入micro-LED上的應用

一種無透鏡成像的新方法

Q-Pixel研發全球像素密度最高的主動式矩陣Micro LED全彩顯示器

巨量轉移制程簡化!一種制造高性能Micro-LED顯示器的新方法

巨量轉移制程簡化!一種制造高性能Micro-LED顯示器的新方法

評論