如今,汽車行業(yè)對減重的追求正在推動鋼、鋁和碳復(fù)合材料等行業(yè)的不斷創(chuàng)新。

金屬成型和材料科學(xué)領(lǐng)域的創(chuàng)新帶來了強度更高的鋼材,但在制造過程中必須采用加壓淬火等更為復(fù)雜、更高成本的工藝。

“今天,我們已進入一個汽車可以真正開始實現(xiàn)減重的時代,”密歇根大學(xué)材料科學(xué)與工程教授Alan Taub 博士表示,“現(xiàn)在幾乎所有新車發(fā)布時都會提到實現(xiàn)了5-10%的減重,因為很顯然,如今車輛的整備質(zhì)量已經(jīng)和燃油經(jīng)濟性直接掛鉤了。這也的確是事實,盡管如今車輛的燃油經(jīng)濟性提升仍主要來自對車輛動力系統(tǒng)的改進及對全電動/半電動系統(tǒng)的應(yīng)用,但仍有 15% 的燃油經(jīng)濟性提升與車輛減重直接相關(guān)。”

Taub 博士的經(jīng)驗之談:車輛每減重 10%,燃油經(jīng)濟性可提高 6%。

在 2019 年塑料工程師學(xué)會(Society of Plastics Engineers’)舉辦的 ANTEC 大會上,曾在通用汽車公司擔(dān)任研發(fā)主管的 Taub 博士對鋼、鋁和復(fù)合物等三大主流汽車材料進行了全面評估。他預(yù)計,未來,這些材料在汽車車身結(jié)構(gòu)中的比重將越來越高。

“無論任何新車研發(fā)項目的總工程師,你的工作就是盡可能以最低的成本,取得最高的燃油經(jīng)濟性。”Taub 指出,“接著,你得拿出‘平均每加侖英里數(shù)可節(jié)省的成本’數(shù)據(jù)。不同廠商的情況略有不同,但普遍減重一磅的經(jīng)濟效益為 2 到 2.5 美元。很顯然,哪家供應(yīng)商能幫助汽車廠商實現(xiàn)減重,哪家供應(yīng)商就能拿到供應(yīng)合同。”

STEEL 鋼:如今,汽車車身材料規(guī)劃方面的最大變化是用一系列不斷進化的高強度鋼種替代之前的低碳鋼材料。Taub表示,鋼材料將繼續(xù)扮演汽車架構(gòu)中的“主力軍”,而且如今鋼材料的硬度越來越高(因此防撞效果更好)、重量更輕且成本低至每磅 0.5 美元,“具有很高的成本效益”。

不久之前,在車身工程師的概念里,沖壓鋼的拉伸強度極限還是 300 MPa。但如今,拉伸強度在800 MPa 的鋼材比比皆是,甚至還可以達到更高。這些先進高強鋼(AHSS)和超高強鋼(UHSS)的剛度更高且重量更輕。不難理解,材料越堅固,在相同應(yīng)用場景下需要使用的材料用量則越少,因此這些鋼材在減重方面的效果不言而喻。不過,拉伸強度在1000 MPa 以上的新型鋼材料下無法在室溫下壓印,必須采用熱成型技術(shù)。熱成型技術(shù)也稱壓力淬火,是一種復(fù)雜的工藝,需要在模具中完成加熱、成型和淬火等過程。

高強度鋼材所需的壓力淬火工藝會增加成本,但仍不超過“減重所能帶來的經(jīng)濟效益,也就是每減重1 磅可節(jié)省 2 到 3 美元。”Taub 解釋說,目前鋼材行業(yè)正在推出拉伸強度在 1200 到 1400 MPa 的超高延展性產(chǎn)品,可以在室溫下完成沖壓成型,而且未來還會推出拉伸強度更高的材料。

Taub 博士向在場塑料工程師介紹到,“我們剛剛討論的高強度鋼材頂多可以幫車輛實現(xiàn) 10% 到 15% 的減重,未來的新材料則可以進一步將該比例提升為 25%。”

材料專家 Alan Taub 博士曾就職于通用電氣、福特汽車和通用汽車等多家世界 500 強企業(yè),自 2012 年起開始在密歇根大學(xué)投身教學(xué)工作。

ALUMINUM 鋁:Taub 博士指出,鋁材料并不具有鋼材的延展性,因此制造商現(xiàn)在還無法向壓制鋼材一樣將鋁板壓制成一些更為復(fù)雜、更加極端的形狀。然而,汽車行業(yè)“在制造鋁成型零件方面已經(jīng)取得了很大的進展,而且已經(jīng)通過采用機械緊固件,甚至是通過新工藝將鋁材料點焊到鋼材上的方法,解決了部件之間連接緊固的問題,這也是目前鋁材相較于鋼材的主要劣勢之一。

Taub 博士表示,由于密度比同類鋼材低 2.5 倍,“鋁材已經(jīng)迅速成為閉合件的首選材料,每減重 1 磅可節(jié)省不到2.00 美元。”

然而,由于鋁土礦精煉本身就屬于能源密集型產(chǎn)業(yè),因此鋁材制造的成本本來就比較高,因此最終價格也相對較高。此外,鋁材行業(yè)已經(jīng)接近現(xiàn)有軋機產(chǎn)能的極限,這可能會限制這種材料未來的供應(yīng)保證。根據(jù)Taub 博士的說法,“在開展新車項目時,如果需要使用額外的鋁材料,則車廠必須直接與鋁業(yè)公司合作以提高產(chǎn)能,確保鋁材料的供應(yīng)。”

Taub 博士介紹說,先把這些挑戰(zhàn)放在一邊,福特汽車的鋁質(zhì)皮卡F-150 已經(jīng)創(chuàng)造了不俗的銷售神話,“越來越多的車廠都在討論擴大鋁材料在車身中的應(yīng)用。”

COMPOSITES 復(fù)合材料:Taub 博士表示,“目前市面上最輕的一批車型都采用了碳纖維復(fù)合材料。” Taub 博士本人也同時是美國輕質(zhì)材料制造創(chuàng)新研究所(American Lightweight Materials Manufacturing Innovation Institute)的首席技術(shù)官。

目前,碳纖維材料在車身結(jié)構(gòu)中的大規(guī)模應(yīng)用還面臨諸多挑戰(zhàn)。很多車廠和一級供應(yīng)商均在探索碳復(fù)合材料的小批量應(yīng)用,但也有廠商選擇與流行趨勢“背道而馳”。比如 BMW 已經(jīng)從價值數(shù)百萬美元的SGL Carbon 合作中抽身,而后者在 BMW 的創(chuàng)新 i3 和 i8 車型的生產(chǎn)中扮演了重要角色。BMW i3 和 i8 車型的零部件采用源自全球,供應(yīng)商從德國老家一直延伸至美國華盛頓州。

Taub 表示,“汽車車身和底盤結(jié)構(gòu)的選材最終還是會趨向碳纖維復(fù)合材料,這是我們的減重的法寶。”

那么,如何才能走到這一步呢?

首先,碳纖維材料必須可以滿足所有的沖擊標(biāo)準(zhǔn)。對比來說,金屬材料在極端沖擊條件下會變形,而碳纖維這樣的超硬材料在同等條件下更傾向于碎裂。Taub 博士指出,“但好消息是我們已經(jīng)學(xué)會了如何通過建模來優(yōu)化設(shè)計,碳纖維材料吸收能量的能力也因此有了顯著提升。”

不過,碳纖維零部件的成型時間較長,這仍然是個麻煩的問題。根據(jù) Taub 博士的說法,復(fù)合材料研究人員正在努力將碳纖維底板(這種材料在汽車車身中的最大規(guī)模應(yīng)用)的制作時間降低至1 分鐘。“我們已將這一過程從七年前的 8 分鐘縮短到今天的大約 4 分鐘,未來還有可能繼續(xù)將其縮短至 1 分鐘,”Taub 博士向 SPE 觀眾介紹說,“我們?nèi)栽趯ふ宜矔r固化工藝。”

下一個最值得關(guān)注的技術(shù)拐點可能是熱塑性樹脂碳纖維復(fù)合材料。這種材料與碳纖維材料的結(jié)構(gòu)特性相同,但成型時間卻大大縮短。

目前,材料的前體成本以及將其轉(zhuǎn)化為高強度碳纖維所需的工藝也是材料科學(xué)家和工藝工程師關(guān)注的焦點。Taub博士介紹說,“為了從各個方面降低成本,我們還有很多工作要做。如今,我們已經(jīng)將成本從每磅 20 美元降低至每磅 10 美元,未來還將繼續(xù)為降低至 7 美元的目標(biāo)而努力。”他補充說,我們還必須建立材料的閉環(huán)回收流程:“復(fù)合材料將成為最終勝利者,這種材料將逐步在各個方面占據(jù)優(yōu)勢,包括成本和回收時間。”

事實上,交通運輸行業(yè)已經(jīng)在相當(dāng)短的時間內(nèi)完成了從“單一材料密集使用(比如 F-150 皮卡)”到形成全新材料觀的轉(zhuǎn)變,即“將合適的材料,用合適的方法,應(yīng)用至合適的位置”。“現(xiàn)在,設(shè)計工程師可以使用 ANSYS 等各種各樣的工具,并選擇各種各樣的材料;組件工程師可以將這個部件制作成最復(fù)雜的形狀,而制造工程師則會處理這些材料豐富、形狀復(fù)雜的零部件,”Taub 博士指出,“那么我們不需要連接工程師了嗎?恰恰相反,他們可是所有公司都夢寐以求的人。”

-

汽車電子

+關(guān)注

關(guān)注

3027文章

7972瀏覽量

167191 -

低碳

+關(guān)注

關(guān)注

0文章

33瀏覽量

12438 -

福特

+關(guān)注

關(guān)注

0文章

386瀏覽量

24577

原文標(biāo)題:原GE、福特、通用汽車 材料專家Alan Taub博士:汽車材料選擇的經(jīng)濟性

文章出處:【微信號:SAEINTL,微信公眾號:SAE International】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

益萊儲任命新首席營收官Alan Mayer

選擇性沉積技術(shù)介紹

線路板如何選擇合適的高頻材料

FPC材料選擇的影響因素

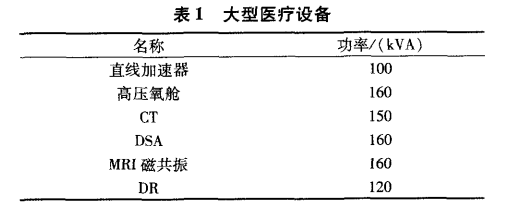

淺談醫(yī)療用電設(shè)備配電系統(tǒng)設(shè)計及經(jīng)濟性分析

新能源汽車的電機驅(qū)動方式及其特性

LMS 耐久性測試解決方案

影響壓縮空氣儲能系統(tǒng)適用性的技術(shù)參數(shù)有哪些

簡單分析新能源汽車上各種驅(qū)動電機的原理

Alan Taub博士提出汽車材料選擇的經(jīng)濟性

Alan Taub博士提出汽車材料選擇的經(jīng)濟性

評論