隨著電子元器件的密集度不斷增加,使得縮小線寬成為PCB設(shè)計(jì)的必然發(fā)展趨勢(shì),為了提高線路的電流承載能力,需要相應(yīng)提高導(dǎo)體厚度即銅厚,而厚銅板在鉆孔生產(chǎn)過程中出現(xiàn)的內(nèi)層拉傷、孔粗、釘頭等問題是報(bào)廢率最高的。現(xiàn)通過對(duì)一款六層板內(nèi)、外層140 μm(4 oz)厚銅板采用特定的鉆頭以跳鉆的方式,同時(shí)優(yōu)化鉆孔的參數(shù)來達(dá)到改善厚銅板鉆孔不良。

1鉆孔方案設(shè)計(jì)

1.1 物料準(zhǔn)備

(1)FR4 0.2mm 4/4oz 厚銅板12PNL,6層板,內(nèi)外層銅厚均為140 μm (4 oz);

(2)金洲全新UC鉆頭:Ф0.4×7.0 mm,Ф0.6×9.5 mm,Ф0.8×9.5 mm各10支;

(3)鋁片、白墊板、松林四軸鉆機(jī)。

1.2 試驗(yàn)方案

試板主要以調(diào)整鉆孔參數(shù)為主,即S(轉(zhuǎn)速)、F(進(jìn)刀速),詳見表1。參數(shù)調(diào)整均是在我司現(xiàn)有厚銅板鉆孔參數(shù)上進(jìn)行,試驗(yàn)共9種方案。

1.3 跳鉆鉆帶制作

為了增強(qiáng)孔壁銅的結(jié)合力,在內(nèi)層圖形設(shè)計(jì)時(shí)都會(huì)增加獨(dú)立Pad,客戶一般不允許刪除,我公司也做過刪除獨(dú)立Pad的試驗(yàn),結(jié)果做熱沖擊后孔壁銅有被拉起的現(xiàn)象。因?yàn)閮?nèi)層獨(dú)立Pad在鉆孔時(shí)鉆頭與銅摩擦產(chǎn)生熱量無法及時(shí)排出,造成Pad溫度升高,從而導(dǎo)致樹脂縮陷,同時(shí)由于鉆針溫度過高也會(huì)產(chǎn)生燒孔及孔壁較粗的問題。為了改善此種問題,通過分步鉆(或分段鉆)有明顯的改善,但“喇叭孔”不易解決。對(duì)此,決定采用跳鉆方法來改善厚銅板鉆孔品質(zhì)問題。試板圖形按點(diǎn)陣式設(shè)計(jì)(如圖1),試板跳鉆時(shí)不同顏色的孔各1把刀一次鉆完。從第500個(gè)孔開始,每隔100個(gè)孔設(shè)計(jì)10個(gè)尾孔,即可以觀察孔粗情況又可以追塑到孔限對(duì)孔壁質(zhì)量的影響。

1.4 鉆孔參數(shù)

根據(jù)現(xiàn)有厚銅板參數(shù)條件,設(shè)置孔徑Ф0.4 mm、Ф0.6 mm、Ф0.8 mm,鉆孔參數(shù)分別見表2。

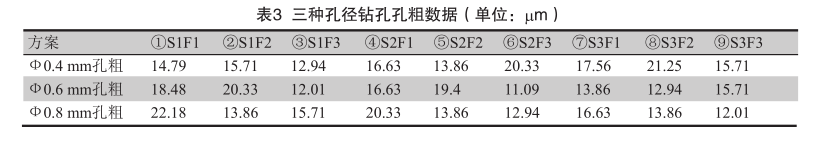

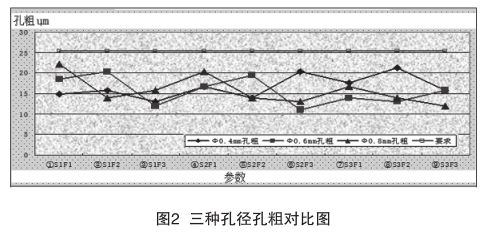

2鉆孔孔粗切片

采用跳鉆鉆帶,按照以上參數(shù)對(duì)內(nèi)/外層4 oz厚銅測(cè)試板進(jìn)行鉆孔測(cè)試,鉆孔后對(duì)三種孔徑各9種方案孔粗切片,以金像顯微鏡放大100倍測(cè)量。按測(cè)量數(shù)據(jù)得出三種孔徑的孔壁粗糙度平均值(見表3、見圖2)。

小結(jié):由以上數(shù)據(jù)可以看出:

(1)3種孔徑孔粗均比正常不跳鉆生產(chǎn)效果好,其孔粗都在要求范圍25 μm內(nèi),其中孔粗最大值是22.18 μm,最小值是11.09 μm。

(2)Ф0.4 mm孔第3、第5種方案較好;Ф0.6 mm孔第3、第6種方案較好;Ф0.8 mm孔第5、第6種方案較好。

3不同供應(yīng)商鉆頭鉆孔孔粗比較

采用不同供應(yīng)商鉆頭在同樣參數(shù)條件下鉆孔,二種不同孔徑的孔粗效果進(jìn)行比較(見表4)。

小結(jié):從上表數(shù)據(jù)可以看出:

(1)金洲鉆頭的粗孔效果好于菁茂鉆頭;

(2)跳鉆鉆孔的孔粗效果明顯好于正常鉆孔(不跳鉆)的孔粗效果。

4結(jié)論與建議

通過試板,用9種鉆孔參數(shù)分別對(duì)菁茂和金洲鉆頭正常鉆孔的孔粗情況進(jìn)行了對(duì)比,同時(shí)對(duì)跳鉆鉆孔與正常鉆孔的孔粗進(jìn)行了比較,得出以下結(jié)論:

(1)金洲鉆頭的孔粗好于菁茂鉆頭,厚銅板鉆孔時(shí)使用金洲UC型鉆頭生產(chǎn);

(2)厚銅板鉆孔時(shí)跳鉆鉆孔的孔粗明顯好于正常鉆孔(即不跳鉆)的孔粗,厚銅板在鉆孔時(shí)可采用跳鉆的方法進(jìn)行;

(3)厚銅板鉆孔時(shí)孔限的多少與孔粗有直接的關(guān)系。厚銅板鉆孔時(shí)孔數(shù)設(shè)置:Φ0.4 mm及以下鉆頭最高鉆孔數(shù)設(shè)置在800孔;Φ0.4 mm~1.2 mm鉆頭最高鉆孔數(shù)設(shè)置為1000孔;Φ2.5 mm及以上鉆頭最高鉆孔數(shù)設(shè)置為500孔;其它直徑鉆頭按正常參數(shù)設(shè)置;

(4)厚銅板鉆孔參數(shù)在原有工作指示參數(shù)的基礎(chǔ)上,將轉(zhuǎn)速S下降10%,進(jìn)刀速F下降30%進(jìn)行生產(chǎn)。

-

pcb

+關(guān)注

關(guān)注

4354文章

23430瀏覽量

406946 -

電子元器件

+關(guān)注

關(guān)注

133文章

3490瀏覽量

108407

原文標(biāo)題:【短兵相接】科翔電子:六層厚銅印制板鉆孔工藝改進(jìn)

文章出處:【微信號(hào):pci-shanghai,微信公眾號(hào):CPCA印制電路信息】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

貼片電阻的厚膜與薄膜工藝之別

一文帶你全面了解陶瓷電路板厚膜工藝

高微鉆孔線路板,如何憑借小孔徑實(shí)現(xiàn)大突破?

背鉆設(shè)計(jì)與生產(chǎn):技術(shù)解析及應(yīng)用

HDI盲埋孔工藝及制程能力你了解多少?

如何辨別薄膜電阻與厚膜電阻?

高多層板的生產(chǎn)工藝

激光鉆孔技術(shù)在PCB行業(yè)的應(yīng)用

探秘鍍硬金工藝PCB板:卓越性能的背后秘密

IPC-6012E CN 2020中文 CN 剛性印制板的鑒定及性能規(guī)范

一文讓你了解PCB六層板布局

Esp32模組下面的印制板的正面,是否可以布線,是否會(huì)跟模組的電路板短路?

評(píng)論