寧德時代公司以其自主合成的高鎳NCM811材料為研究體系,將NCM811/石墨軟包電池在60°C滿充條件下進行存儲實驗,電池的高溫存儲壽命約為180天;對存儲前和存儲后的極片進行表征,分析得出了高鎳材料電池高溫存儲失效的主要因素。

動力電池對高能量密度的要求促進了高容量正極材料的開發,其中高鎳三元材料、富鋰錳基材料、鋰-硫電池、鋰-空氣電池等高能量密度的電池體系受到廣泛關注,但就目前技術水平而言,高鎳材料是動力電池最有應用前景的正極材料體系。寧德時代選取自主合成的NCM811材料為研究對象,以石墨為負極制作軟包電池,測試電池在4.2V滿充態的高溫存儲性能,并對存儲前后的正極進行表征分析,研究正極變化引起的存儲性能衰退機制。

一、 材料和方法

1 高鎳三元材料合成

按過渡金屬元素摩爾比8:1:1的比例配制NiSO46H2O、CoSO47H2O和MnSO4H2O的混合溶液,按過渡金屬與OH離子1:2的摩爾比配制NaOH溶液。將過渡金屬鹽溶液逐漸滴入NaOH溶液中進行共沉淀反應,氨水為該反應緩沖溶液,控制溶液pH=11.5。反應中溶液溫度恒定在50°C,并嚴格控制攪拌速度,溶液完全加入后繼續攪拌反應10h。將共沉淀產物進行真空抽濾,用去離子水多次洗滌后將前驅體沉淀轉移真空烘箱120°C烘干。以Li/Me摩爾比1.03的比例將LiOH*H2O與前驅體充分混合,混合物采用氧氣氣氛于750°C燒結12h,材料表面鋰殘余Li2CO3和LiOH量分別為1.0980%和0.6622%。高鎳材料對潮濕的空氣環境敏感,合成后的材料真空封存留待電池制備使用。

2 軟包電池制備

將合成的NCM811材料、黏結劑PVDF、導電炭黑以92:4:4的質量比進行混合,以NMP為溶劑,進行充分分散。將制備漿料雙面涂覆在鋁箔上,經過烘干、冷壓、分切、裁片等工藝獲得正極片。將石墨、導電炭黑、CMC以97:2:1比例混合,以水為溶劑進行分散。將負極漿料雙面涂覆于銅箔上,烘干、冷壓、分切、裁片后獲得負極片。正極片和負極片間加入隔膜進行卷繞,再經過熱冷壓、極耳 焊接后封裝到鋁塑袋中。電芯經過徹底烘干后注入1 mol/L LiPF6的EC/EMC/DEC(體積比3:5:2) 電解液,真空封裝。經過化成-容量步驟后的電芯可用于各種性能測試,電池額定容量2.2Ah。

3 電池測試與分析

采用電池測試系統首先將軟包電池1C恒流充電至4.2V,然后在4.2V恒壓充電至0.05C。將電芯轉入60°C恒溫箱進行存儲實驗,存儲中每15天出爐一次,按下面的程序進行充放電測試:

① 1C恒流放電至2.8V; ② 1C恒流充電至4.2V,恒壓4.2V充電至0.05C; ③ 1C恒流放電至2.8 V; ④ 1C恒流充電至4.2V,恒壓4.2V充電至0.05C。其中③的測試容量為可逆容量。為保證數據可靠性,同時對3個電池進行并行存儲測試。

二、結果與討論

1 高溫存儲性能

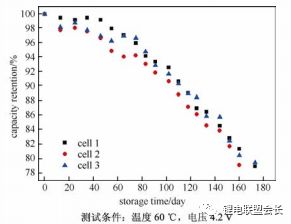

圖1為NCM811/石墨電池的加速壽命實驗結果。三個電池有較好的數據一致性。從圖中可以看出,NCM811/石墨電池滿充4.2V在 60°C存儲壽命為180天左右。為了提高電池的存儲壽命,我們對存儲前后的電芯進行拆解,對正極發生的相關變化進行表征分析,探究電池存儲失效中正極影響的相關作用機理。

圖 1 NCM811/石墨電池存儲性能曲線

2 結構和形貌分析

對合成的正極材料和存儲前后的正極極片進行分析。圖2(a)的XRD譜中存儲后正極材料與粉末的譜峰位置相同,這說明存儲失效后正極材料主體結構并未發生變化,即非材料體相結構改變導致了存儲失效。圖2(c)和圖2(d)為存儲前正極的SEM圖。雖然經過化成、容量以及一次充放電測試,正極材料顆粒表面依然較為光滑。

圖 2 (a) NCM811材料和存儲后正極的XRD譜;(b) NMC811材料的SEM照片;(c) 和 (d) 為存儲前正極的SEM照片;(e) 和 (f ) 為存儲后正極的SEM照片

圖2(e)和圖2(f)為存儲后正極的SEM圖。與存儲前的材料形貌相比,存儲后的材料顆粒并未發生十分明顯的形貌變化,但顆粒表面粗糙程度有所增加,主要是電池存儲時材料界面成膜以及電解液分解的副產物沉積在正極材料表面造成的。

3 元素含量分析

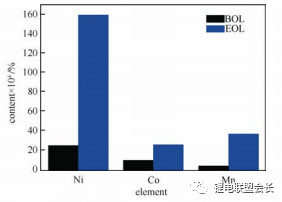

鋰離子電池正極材料在充放電循環以及存儲過程中可能會發生過渡金屬元素溶出,溶出的元素可通過電解液擴散到負極,在石墨表面沉積。對存儲前后電池負極中的元素含量進行檢測,結果如圖3所示。

圖 3 存儲前后負極石墨中的過渡金屬含量

存儲前的電池因為經過化成、容量以及一次充放電測試,正極材料中已經有少量過渡金屬元素溶出并發生迀移,在負極檢測到了Ni、Co和Mn元素,但三種元素含量很低,含量最多的Ni元素也僅有0.0026%。經過高溫存儲后,負極檢測到的Ni,Co和Mn元素含量有明顯增加,分別達到0.016%,0.0027%和0.0038%,這說明正極過渡金屬元素在高溫存儲時進一步溶出并在負極沉積,這些元素的可能存在形式需要通過表面分析方法進行確認。

4 電極表面產物分析

圖4為存儲前后正極表面F和P的XPS譜。圖4(a)的中,經過化成、容量以及一次充放電測試后,材料表面有電解液副反應產物出現,說明即使經過簡單的電化學過程,電解液中的LiPF6也可發生分解,副反應產物沉積在正極材料表面,但此時F元素主要存在于PVDF中,電解液副反應程度低。

圖 4 存 儲 前 (a ) 和 存 儲 后 (b ) 正極F的XPS譜;(c)存儲前后P的XPS譜

經過高溫存儲后圖4(b),檢測到的黏結劑PVDF的比例降低,副產物的比例增加,這是因為存儲時電解液副反應不斷發生,導致沉積在正極材料表面的副產物逐漸增加。圖4(c)為存儲前后正極P的XPS譜,存儲前正極P-2p信號很弱,電解液分解副反應產物含量低;存儲后正極中LixPFy峰強度明顯提高,表明存儲過程中沉積在正極表面的副反應產物增加。電解液副反應產物的離子或電子電導率差,大量累積會降低電池的導電能力,增加電池內部阻抗,降低電池的存儲性能。

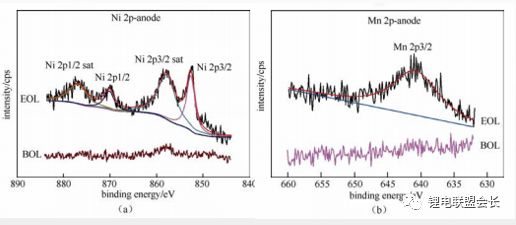

圖5為存儲前后負極中過渡金屬的XPS譜圖,存儲前后均未檢測到明顯的Co信號,故文中只討論Ni和Mn的測試結果。從圖5(a)可以看出,存儲前負極Ni的峰強很弱,而存儲后負極表面檢測到十分明顯的Ni-2p特征峰。圖5(b)中Mn的XPS譜與Ni的情況基本一致,存儲前負極并沒有檢測到Mn的特征峰信號, 存儲后負極Mn-2p譜峰信號明顯。

圖 5 存儲前后負極表面Ni-2p和Mn- 2p的XPS譜

圖5的結果表明,存儲過程中Ni和Mn元素從正極溶出,兩種元素擴散到負極后發生還原,以金屬Ni和金屬Mn的形式沉積在負極上。過渡金屬離子在負極發生還原會破壞負極的SEI,降低負極的電化學穩定性;負極SEI被破壞后會有新的SEI不斷生成,需要消耗正極材料提供的活性鋰,因此 造成全電池在存儲中的容量保持率降低。

5 正極材料表面微結構分析

將正極材料用高分辨透射電鏡的方法研究存儲前后正極材料的表面微結構變化。圖6(a)是存儲前正極材料的高分辨電子顯微像, 可見NCM811晶粒主體(區域2)為完整的空間群的六方層狀結構相,六方層狀相晶格參數與標準的NCM811結構一致;而在靠近晶粒表面的(003)h面端面方向(區域1)有不到5nm左右的巖鹽相層。這些巖鹽相主要是在合成過程中形成的NiO,與樣品合成條件有關。

圖 6 ( a ) 存 儲 前 和 (b ) 存儲后正極材料的HRTEM圖

圖6(b)是高溫存儲后NCM811的HRTEM像和選區電子衍射像,晶粒內部(區域1)仍然保持六方層狀結構,而晶粒表面的巖鹽相層(區域 2、3 ) 厚度增加到15nm以上,而且由于電解液的侵蝕形成了腐蝕坑(區域2 ) ; 同時SAED圖中出現了極弱的尖晶石相衍射斑點,說明NCM811在存儲過程中可能形成了貧鋰的相,由于尖晶石相的含量非常少,在HRTEM中很難確定其空間分布。可見,NCM811晶粒在滿充高溫存儲過程中形成了尖晶石相和巖鹽相等電化學惰性的新相,造成可逆容量減少。

三、結 論

本文對高鎳三元NCM811/石墨軟包全電池進行了高溫滿充存儲評估,并將存儲前后的電芯拆解進行表征分析,研究存儲性能衰退的機制。

存儲前后正極材料的體相結構和基本形貌未發生明顯的變化,測試結果發現存儲后正極材料表面非電化學活性的巖鹽相厚度增加,并且晶粒內的局部范圍有尖晶石相出現,可導致高鎳三元材料可逆容量的衰減。

正極材料存儲時過渡金屬元素發生溶出,擴散到負極表面并發生還原,生成金屬Ni和金屬Mn,過渡金屬的還原反應破壞負極表面的SEI,導致活性鋰離子的消耗。高溫存儲后的正極材料表面有電解液副反應產生的副產物的沉積,導致界面導電性變差,增加電池極化。

綜上所述,高鎳三元材料高溫存儲所產生的容量衰減是多種因素共同作用的結果。大量的研究結果表明,包覆或摻雜處理可以改善正極材料的電化學性能。因此,為改善高鎳三元材料電池高溫存儲性能,可以對其進行表面包覆處理,減少電極/電解液界面副反應發生,穩定材料表面結構,抑制過渡金屬元素的溶出,從而減少過渡金屬在負極的沉積還原和對負極SEI的破壞,減少SEI修復對正極活性鋰離子的消耗;也可以通過摻雜穩定高鎳正極材料的層狀結構,在一定程度上抑制存儲過程中向尖晶石和巖鹽相的轉變,從而減少材料在存儲時非電化學活性組分的生成。

-

鋰電池

+關注

關注

260文章

8134瀏覽量

170643 -

寧德時代

+關注

關注

21文章

1198瀏覽量

48296

原文標題:重磅|寧德時代高鎳三元鋰電池高溫存儲性能衰退機理!

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

近鉆頭測量系統信號傳輸與高溫存儲

預鍍框架銅線鍵合的腐蝕失效分析與可靠性

MSP430F249TPMR出現高溫存儲后失效了的情況,怎么解決?

環境因素對晶振失效的影響及建議措施

影響服務器托管費用的主要因素

石油隨鉆測井儀器中的信號傳輸與高溫存儲

高鎳材料電池高溫存儲失效的主要因素!

高鎳材料電池高溫存儲失效的主要因素!

評論