自動化精密制造業推動了當下許多高科技設備的發展與普及。現代手機經歷了復雜的金屬加工過程和良好的表面處理,生成制造機械部件所需的模具。手機里這些微小卻功能強大的電子部件則依賴自動化IC晶片加工和精密導線焊接設備。大型設備通常要求高精度和高光潔度。以現代噴氣發動機為例,其依靠平衡和精確匹配的渦輪葉片實現高燃油效率和低噪音的操作。汽車引擎燃油效率的提升則是通過先進的電子控制和復雜形狀的精密發動機部件來優化燃燒過程。

銑床形狀金屬通過移動刀具,在預定義的路徑通過高速旋轉來切斷材料固體塊。精密機械加工是一個多步驟的過程,包括在多次細切之后,進行第一次粗切,以達到預期的效果。多電機可以驅動主軸和多個導螺桿,以固定刀具頭的位置。電機位置和調速驅動的動力和剛度(甩負荷)設置了最大的切削速度,以支持特定的表面光潔度精度。因此,通過較高的切削率或較低的切削次數,電機驅動性能將直接影響銑削過程中的效率。通過為每個操作篩選最優的運動軌跡,及將切削工具變更的時間最小化,生產和能效將達到最優。產品質量取決于導螺桿的準確性及電機驅動軸的位置和速度控制。最新的銑床有五個或多個控制軸,支持復雜形狀的創建,且工件安裝操作的次數最少。高容量生產線使用的專用加工中心包括更多的伺服驅動器,以支持多個并行的金屬加工操作及機器人功能,使這個過程完全自動化。機械設計者所面臨的挑戰是同步操作及多個伺服驅動軸的運動軌跡,在保持產品質量的同時,使加工量達到最大。

精密運動控制

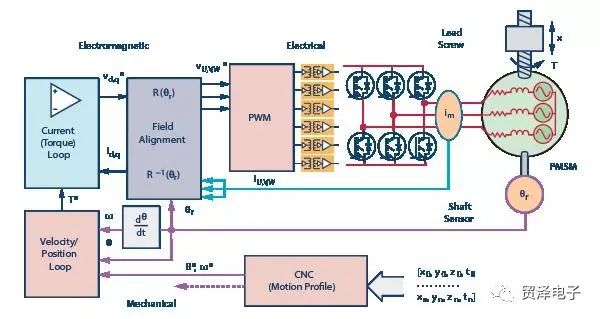

圖1描述了控制現代工廠中使用的自動化機器的各種元素。中央數字控制器(CNC)或可編程序邏輯控制器(PLC)控制機器的運行,并為機器的每個伺服電機軸生成運動軌跡。每個伺服驅動器包括多個控制回路,以管理機械系統動力、電磁轉矩生產和電路動力。這些控制元素的性能對機器的吞吐量和質量都至關重要。計算機輔助制造(CAM)工具為加工操作生成運動軌跡,而這是創建基于產品圖紙、材料特性、機器和工具的最終產品所需要的。隨后,自動化機器會執行這些軌跡來生成產品。

圖1:自動化機器控制系統

完整的機器控制功能包括多個級聯的控制循環。CNC將機器空間(x、y和z)的運動軌跡轉換成(θ or ω)每個運動軸的運動軌跡,計算導螺桿的傳動裝置,將旋轉轉換成直線運動。每個運動軌跡都由一組位置或速度時間來定義。軸之間的時間同步非常關鍵,因為計時錯誤產生的影響等同于軸上的位置和速度誤差產生的影響。

伺服驅動器速度回路的功能是計算所需的電機扭矩(T),以緊跟目標速度剖面的需求。最終產品的精度和表面質量取決于機器在目標路徑上對刀具精確的引導。加工操作所面臨的挑戰在于,金屬切削過程是不連續的,因為材料會在芯片上脫落,因此伺服驅動器的負載變化迅速。在切削操作過程中,速度環必須保持恒定的速度,并在刀具變化操作過程中快速響應速度指令。低速度的控制質量極度依賴位置反饋的分辨率,因為需要一個高采樣率差值來產生高動態的速度信號。機床驅動器的精密編碼器則使用快速模擬數字轉換器,在編碼器計數之間插入插值,從而提供更高的分辨率。例如,一個4096行的編碼器,使用簡單的數字接口,便可提供14位/轉速的位置分辨率,但使用插值可以擴展到至少22位/轉速。增加到22位的位置分辨率支持4位速度分辨率,且為1RPM,4 kHz采樣率;而4位速度分辨率在60 RPM中,采樣率僅為1 kHz。

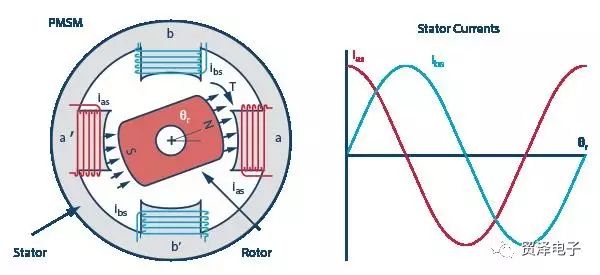

永磁同步交流伺服電機的高效和高動態力矩生產要求正弦定子電流與轉子磁角位置保持一致,如圖2所示。電流和磁場調整控制確保電機扭矩滿足速度環的動態要求。PWM和逆變器反饋隔離塊包含在電路控制功能中。三相功率逆變器將所需電壓應用于電機繞組,以驅動目標繞組電流。電流反饋功能將繞組電流測量與高電壓逆變器分離,并向現場校正塊提供反饋信號。當前反饋的精度定義了轉矩生產的質量,因為反饋的增益、偏移量或非線性誤差產生的波紋扭矩,是對速度控制器的負載擾動。在一些精密伺服驅動中,一個附加的回路也補償了伺服電機內部的轉矩波動,這是由定子線圈和轉子磁體之間的相互作用所產生的。所有這些都提升了電機的低速性能,最終提高了成品的精度和表面質量。

驅動架構

如前所述,驅動系統性能由多個元素定義,如控制架構、電機設計、電源電路、反饋傳感器和控制處理器。面對驅動性能、靈活性和成本不斷增長的需求,以及模擬和數字電子控制組件的發展,控制架構一直在不斷發展。傳統基于模擬電路的伺服控制已經被使用嵌入式處理器的數字控制所取代。另外,來自CNC的速度指令信號曾是一個精確的模擬信號,現在是作為實時(RT)工業網絡數據包進行傳輸。因此,現代伺服驅動系統包括了一個通訊接口及控制和電源電路。

在驅動系統中,目前的電路設計所面臨的挑戰是,要將高壓電源電路從用戶的連接控制和通信電路中隔離出來。有一種通用的架構簡化了逆變器信號隔離,其在電源電路和控制處理器中進行直接連接,且在控制處理器和通信接口之間有一個隔離屏障。另一種針對伺服驅動應用程序的常見架構則在電源級和控制處理器之間設置了安全隔離,其與通信接口有直接連接。還有一種不太常見的架構是,在電源、控制和通信之間分割安全隔離墻。這就降低了每個隔離層的隔離標準要求,并可能減小了系統的總體規模。

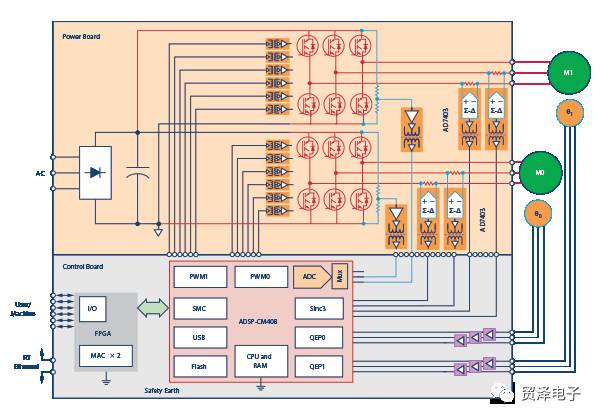

使用隔離控制架構的例子(圖3)展示了來自控制處理器的逆變器門驅動、電壓反饋和電機電流反饋信號的隔離,但其與位置反饋傳感器和用戶以及通信接口進行了直接連接。該架構不僅為控制電路提供了安全隔離,還杜絕了高電壓開關逆變器產生的電路噪聲。電機電流反饋由繞組分流器和隔離的Σ-Δ調制器生成,它們可以增益匹配,且偏移量極低、線性度極高。控制處理器上可編程的sinc3過濾器完成了當前的反饋信號路徑,還包括輸出短路檢測功能。模擬信號隔離器提供逆變總線電壓隔離,且該信號由嵌入式采樣ADC捕捉。控制處理器上的四線編碼器外設(QEP)支持簡單的數字編碼器接口,但具有插值電路的高分辨率編碼器通常使用高速串行接口來傳輸位置和速度信息。

圖2:雙相永磁交流電動機磁場校正

圖3:具有隔離控制架構的雙軸電機控制系統,使用ADSP-CM408混合信號ASP和AD7403隔離調制器

在上一個例子中,實時(RT)以太網接口是由FPGA電路提供,以確保在自動化市場環境中支持多種工業網絡協議所需的靈活性。FPGA管理來自網絡的實時數據包,而控制處理器的帶寬和內存可以支持堆棧管理。許多協議都支持1us以下的同步實時控制,這對通信接口來說是非常沉重的負擔。正如前所述,這種對伺服驅動器同步的需求,在現代自動化機械加工系統中實現高生產率和成品質量時,與伺服驅動性能一樣重要。自動化系統的一個新興趨勢是,使用單一處理器控制兩到三個伺服電機,并依賴于單一的實時通信接口。目前,這得到了高速應用程序特定信號處理器(ASSP)的支持,如ADSP-CM408,它包含了一個高速浮點內核和多組電機控制和通信外設。

工業驅動應用程序中架構的多樣性也強調了一個事實,即許多重要的電機驅動系統設計仍然存在挑戰。由于控制處理和傳感器反饋信號帶寬的可用性,自動化工業對更高精度和動態響應的需求也在增加。新的材料、傳感器、控制和通信電路架構,甚至更多的算法和軟件,可能會繼續滿足更高生產率和更高質量的自動化生產的需求。

-

自動化

+關注

關注

29文章

5678瀏覽量

80176 -

機器

+關注

關注

0文章

787瀏覽量

40912 -

伺服控制系統

+關注

關注

1文章

55瀏覽量

12348

發布評論請先 登錄

相關推薦

分析在多軸伺服控制系統中驅動同步精密運動設計

分析在多軸伺服控制系統中驅動同步精密運動設計

評論