目前,鋰離子(Li-ion)電池技術被應用于各種便攜式系統,包括真空吸塵器、鋤草設備、手持式電動工具、電動自行車和能量存儲系統。與其他化學電池相比,鋰離子電池體積更小,重量更輕,電池壽命更長,但需要監控和保護以確保使用安全。

電池管理系統(BMS)的主要任務是保護電池組,而電池組監視器是協助保護BMS設備的關鍵。它監控每個電池組的電壓,以及整個電池組的電壓、溫度和電流。監控這些參數使BMS控制器能夠為整個電池組及其各電池單元提供安全的運行窗口。

BMS設備運行包含很多方面內容,但本文將主要討論熱插拔排序以及如何實現電池連接序列,而這些序列決定了BMS設備的熱插拔性能。大多數工程師都熟悉熱插拔這個術語,但是在處理BMS設備和開發熱插拔測試排列時,由于存在大量BMS連接,工程師需要時刻牢記其功效。單個電池組監視器可以連接多達15個以上的熱插拔。

熱插拔測試運行條件

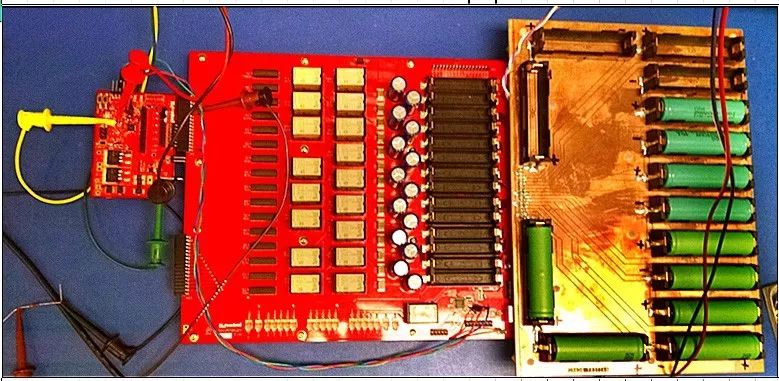

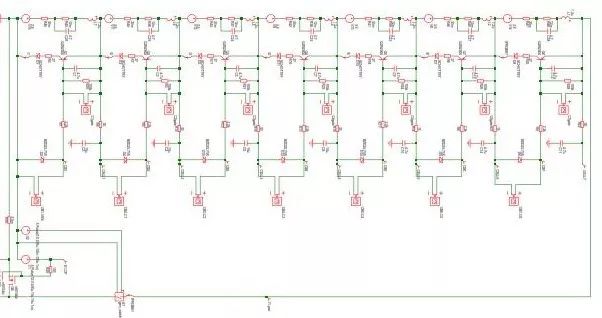

檢測BMS設備熱插拔穩健性需要幾個“活躍”的單元連接,如圖1所示。由于電池單元沒有斷電開關,所以連接會具備有源拉/灌電壓。鑒于擁有多個有線BMS到電池組間的連接,BMS設備必須具備強大的熱插拔性能。它必須能夠應對在生產或應用環境中執行的任何連接順序。每次連接新電池組時,BMS控制器都會面對熱插拔的情況。

圖1 熱插拔測試需要可編程的切換以對每個單元連接進行控制/定時

熱插拔期間的主要問題之一是BMS設備的各種電路區塊在主電軌連通前就開始通電,這可能會導致電路運行異常。電池組監視器(如ISL94203或ISL94202)可通過在熱插拔期間控制關鍵電路節點阻抗來解決這個問題。

熱插拔測試的目標

在熱插拔過程中可能會出現許多設備異常的情況,因此在熱插拔測試過程中完成故障檢測目標非常重要。

損壞的POR——異常狀態-機器啟動:此問題在于BMS控制設備需要在所有連接完成之前啟動,這雖然不會造成毀滅性結果,但它可能導致生產過程中的ATE故障。過早的POR可能導致啟動失敗。因此,新的熱插拔測試方法要能夠在電池組連接過程中檢測過早的POR或設備激活。

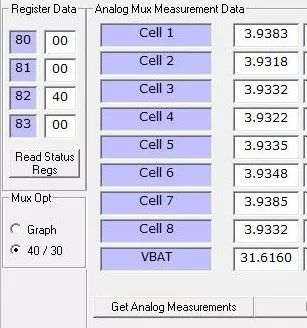

內部邏輯故障——數字狀態異常:當數字邏輯電平具有亞穩態時會發生這種情況,亞穩態是邏輯電平介于有效電壓閾值之間的水平狀態。結果是數字狀態寄存器報告異常字位組合。因此,測試裝置必須在熱插拔測試期間支持設備通信(I2C,SPI),如表1所示。異常數字狀態可能會導致ATE故障,需要重新啟動設備。

表1 熱插拔測試通過I2C或SPI通信總線記錄BMS設備的內部寄存器

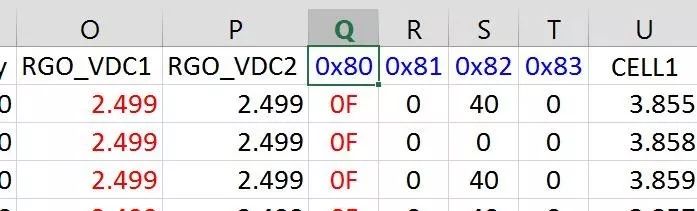

模擬偏置故障——電壓讀數不準:這是內部模擬參考或偏置電平未達到合適水平的情況。異常偏差可能導致內部和測量模擬值的持久性偏差。這些偏差可能導致永久性錯誤,需要重新進行完整的供電循環才能清除。圖2顯示了熱插拔序列完成后模擬多路復用器(MUX)測量的數據。

圖2 模擬電壓測量可實現MUX性能的變化檢測

制定熱插拔連接序列

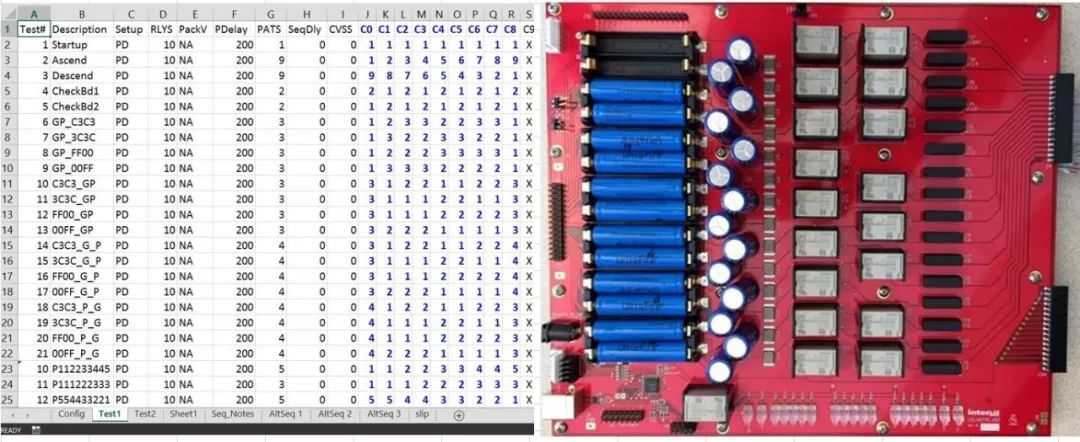

BMS熱插拔穩定性需要解決隨機功率序列的問題。這些序列定義了從單元測量節點到有源單元電壓的連接順序。這些序列定義本身就可以成為一項研究項目,以往在熱插拔測試方面的經驗表明這可能需要數千個連接序列。圖3展示了熱插拔測試的交換連接序列。在開發新的連接序列時,本文提供了一些不同的思路,這些都是多年測試開發積累的成果。

圖3 包含交換連接序列的熱插拔測試

基于存儲測試模式功效的連接序列

除了定義熱插拔連接序列之外,還需要增加存儲測試(模式生成)的方法。實際上,存儲測試是對存儲體電力分配的動態性能測試。而且某些類型的測試模式比其他測試模式更強調功率分布。

例如,最近的一項工業BMS熱插拔測試就要求以隨機方式切換9個連接,連接包括VSS(pack-),VBAT(pack+)和7個單元監視器連接。因此,從存儲測試模式的角度來看是有9個連接的。

其他BMS設備有多達15個或更多的連接。如果連接序列的設計使用數學中排列的方法,則需要數千到數百萬次測試。需要注意的是,每次測試需要包括上次測試結束斷電、執行連接定序,以及確認POR狀態的時間。完成熱插拔定序后,每個測試都會觸發一個POR循環,隨后檢查數字狀態寄存器,并最后記錄所有相關MUX信道的模擬測量值。

為了支持存儲測試的觀點,需要回顧一下存儲測試模式及其目標故障檢測。以下是存儲故障情況列表:

SAF卡點類故障

TF過渡故障

CF耦合故障

NPSF鄰域模式敏感故障

AF地址解析故障

通過分析這些故障模型,以及從存儲器電路轉換到熱插拔測試,會發現一些故障實際上針對的是熱插拔故障機制,發現故障2、3和4與熱插拔故障檢測相關。當出現不同的熱插拔連接模式時,轉換故障、耦合故障和鄰域模式敏感故障都是可能發生的,耦合和鄰域故障檢測特別適合檢測熱插拔測試的有效性。

因此,新設計的熱插拔序列會對連接的內部偏置施壓,這比一次一個的測試方法對設備條件施加的壓力更大。組合模式(如棋盤)增加到步行1s,步行0s是在此版本熱插拔測試期間使用的基本模式。如圖4所示,BMS器件需要在熱插拔期間控制輸入開關的阻抗,以便同時控制IC的輸入信號。

圖4 整體電路應力下的BMS熱插拔連接

基于單個單元的一對一連接序列

這些模式具有一次一個連接模式的基本概念。例如簡單的上升和下降收斂,以及一次一個的半隨機模式。此處的目標是使用有效的模式選擇,但限制這些序列類型的數量,這樣可以確保在合理的時間內運行測試。

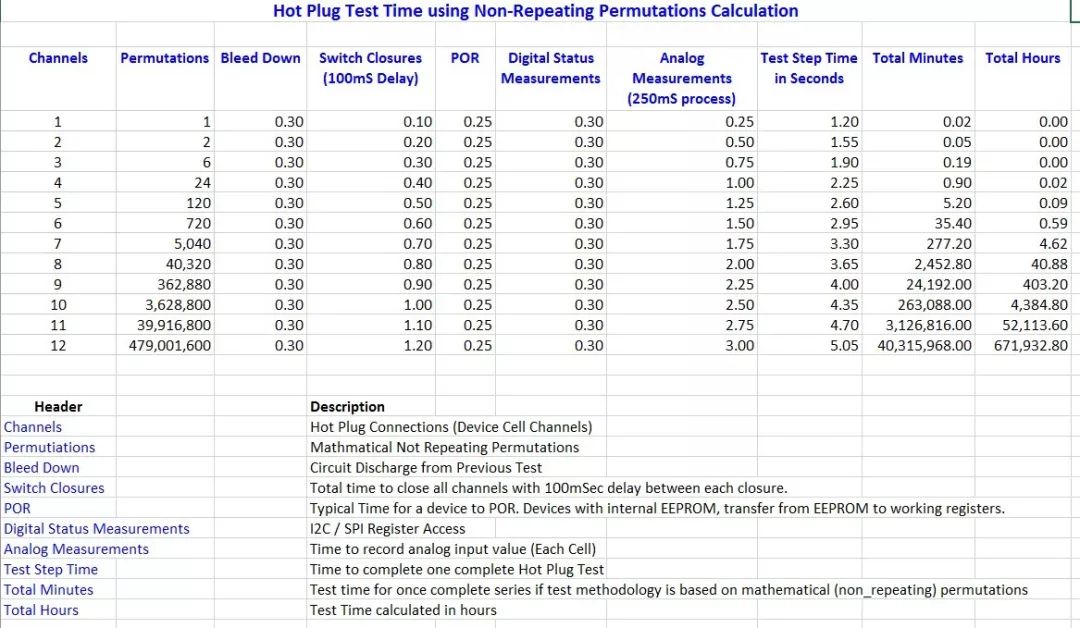

嚴格執行非重復排列計算可能會帶來不合理的熱插拔測試工作量。表2顯示約9個連接的熱插拔測試時間會超過400小時。這種方法對于設備重復測試、多設備測試或時序變化測試是不可行的。

表2 使用計算的非重復排列的連接順序在實際實驗室環境中是不可行的

基于硬件互連設計的連接序列

最后一個需考慮的因素是連接器的機械性能。硬件互連設計解決了與每個連接器建立的連接數量,并考慮了電力分配的整體結構。可以使用單個連接器與2、3和4個單元連接,這意味著互聯的電池組包含一系列的連接器。

互連設計還可以包括用主電池組和電池組+節點分開制作的單元監視器連接。其他設計可能會將電池組-和電池組+并聯,會導致主要供電點物理連接到兩個不同的連接點。簡而言之,基于硬件互連的序列是通過原理電路圖驅動的。

具有互連延遲的連接序列

連接序列設計包括可編程延遲。除了指定收斂序列之外,每個測試步驟還包括測試定義部分的變量,該變量是收斂之間的可編程延遲。因此,考慮到測試時間,在早期進行測試可以縮短延遲。之后,隨著測試的進行可以增加延遲值,以模擬電池連接所需的實際時間。

最好不要僅依靠數學排列來建立序列。相反的,序列應該是三種類型的組合。第一種類型是一次選擇一種模式。第二種類型是基于有效輸入應力一次選擇幾種模式。第三種是基于連接器方案的序列組合,即每個插頭組件的物理觸點。

只要注重序列效力,就可重復測試運行,也可以進行多個設備的測試。序列效力可縮短測試時間,因此從安全角度來看,人員可以隨時待命。最后,測試過程中的時序可以進行擴展,來模擬工廠/用戶連接過程中自然發生的延遲。

結論

在設計電池管理系統時,熱插拔性能是設備認證的關鍵。本文分析了BMS熱插拔測試和序列設計的諸多方面,并列出了應遵循的理想故障范圍。同時還了解到連接序列(和時序)可以解決實際熱插拔測試的根本問題。工程師應將序列開發視為一個連續的過程,未來的開發將主要由BMS到電池組的互連來驅動,而測試條件則依賴于參考設計及其變化。

-

可編程

+關注

關注

2文章

860瀏覽量

39811 -

熱插拔

+關注

關注

2文章

224瀏覽量

37316 -

電池

+關注

關注

84文章

10560瀏覽量

129480

發布評論請先 登錄

相關推薦

熱插拔是什么?熱插拔有哪些特點?

即插即用和熱插拔的區別

理想二極管和熱插拔功能的實現

電池管理系統熱插拔測試和序列設計詳敘

熱插拔對系統的影響主要有哪些

PCI總線的熱插拔技術及實現

熱插拔排序以及如何實現電池連接序列

電池管理系統(BMS)熱插拔測試和序列設計詳敘資料下載

熱插拔控制器改善了電源排序

瑞薩電子關于熱插拔排序以及如何實現電池連接序列

瑞薩電子關于熱插拔排序以及如何實現電池連接序列

評論