隨著LED技術(shù)進(jìn)步與市場(chǎng)需求增多,以Mini/Micro LED為代表的新型顯示技術(shù)應(yīng)運(yùn)而生。自新概念提出以來(lái),Mini/Micro LED一直處于聚光燈之下,近兩年來(lái)掀起一波又一波的浪潮。

雖然Micro LED(<100μm)是新型顯示時(shí)代的終極目標(biāo),但由于巨大的技術(shù)瓶頸問(wèn)題,對(duì)于大部分廠商來(lái)說(shuō),目前還觸不可及。

而Mini LED(100μm—300μm)作為Micro LED的前哨站,技術(shù)相對(duì)較成熟。2018年下半年開(kāi)始,相關(guān)廠商相繼推出新產(chǎn)品,其中,有些產(chǎn)品在送樣布局階段,也有些產(chǎn)品已小量或批量生產(chǎn)。

具體來(lái)看,Mini LED的應(yīng)用分為兩種:背光和RGB顯示應(yīng)用。現(xiàn)階段,由于技術(shù)難度和成本問(wèn)題,Mini RGB顯示產(chǎn)品相對(duì)較少。從產(chǎn)業(yè)鏈來(lái)看,材料、設(shè)備、芯片、驅(qū)動(dòng)IC、PCB設(shè)計(jì)、封裝等各個(gè)環(huán)節(jié)都面臨新的技術(shù)難題。從技術(shù)本身來(lái)看,主要是效率、良率、一致性和可靠性的問(wèn)題。

從芯片端看,由于尺寸微縮化,芯片使用量大大提高,芯片的生產(chǎn)和檢測(cè)等過(guò)程都存在高難度和效率低下的問(wèn)題。而且,Mini LED顯示產(chǎn)品對(duì)芯片的電流和顏色等的一致性和可靠性要求很高。另外,紅光倒裝芯片的技術(shù)難度大,芯片轉(zhuǎn)移過(guò)程的良率和可靠性仍不高。

從封裝端看,錫膏等材料的選擇和固晶機(jī)的精度等也需要不斷突破。效率、良率與成本息息相關(guān),每一個(gè)環(huán)節(jié)都面臨技術(shù)難題。同時(shí),顯示屏對(duì)畫質(zhì)和顯示效果要求極高,而封裝表面的處理工藝不同,像素間也存在光色差異,容易導(dǎo)致混光不一致,校正難度高等問(wèn)題,進(jìn)而影響高質(zhì)量顯示效果。

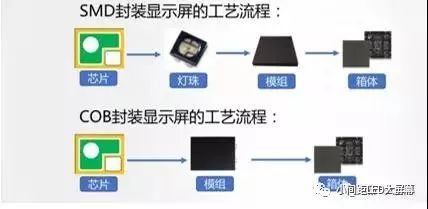

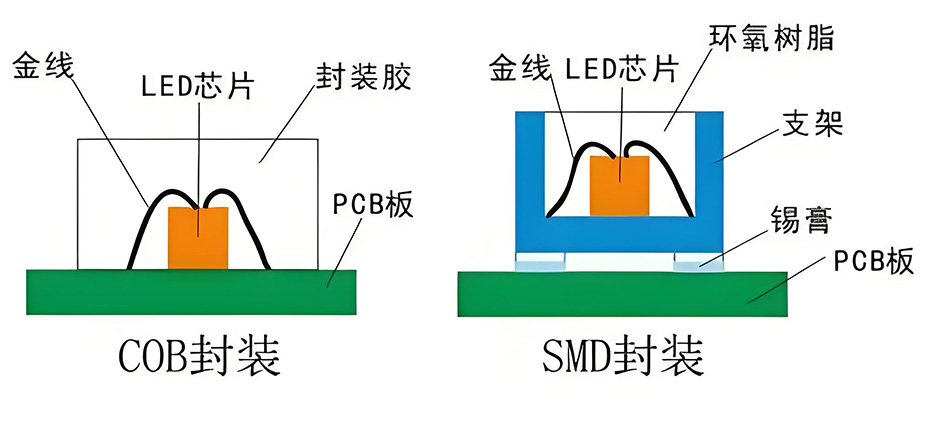

Mini LED封裝主要包括COB(Chip on Board)技術(shù)和IMD(Integrated Mounted Devices)集合封裝技術(shù)兩種方案。COB技術(shù)是將LED芯片直接封裝到模組基板上,再對(duì)每個(gè)大單元進(jìn)行整體模封。而IMD技術(shù)(N合1)則是將兩組、四組或六組RGB燈珠集成封裝在一個(gè)小單元中。

采用COB方案的廠商主要有雷曼光電、希達(dá)電子和鴻利智匯。

其中,希達(dá)電子表示,Mini COB封裝技術(shù)的難題主要體現(xiàn)在光學(xué)一致性和PCB板墨色一致性兩個(gè)方面,該公司在光學(xué)一致性校正上取得成效。同時(shí),隨著工藝技術(shù)的進(jìn)步,其PCB板墨色一致性不斷提升。產(chǎn)品包括正裝芯片和全面倒裝芯片兩個(gè)系列,目前一次性生產(chǎn)良率已接近100%。

除了良率和PCB墨色一致性問(wèn)題,模塊之間的縫隙也是技術(shù)難題之一。今年推出P0.7mm Mini LED產(chǎn)品的鴻利智匯就表示實(shí)現(xiàn)無(wú)縫拼接也是COB技術(shù)的一個(gè)難點(diǎn),如果模塊或單元之間的間隙太大,顯示效果和整體美觀都會(huì)受影響。鴻利智匯目前從工藝的優(yōu)化以及設(shè)備的改良上均實(shí)現(xiàn)突破,產(chǎn)品一致性、良率,效率上都獲得了長(zhǎng)足的進(jìn)步,預(yù)期產(chǎn)品在今年Q3至Q4正式推出。該公司認(rèn)為,相較常規(guī)產(chǎn)品,COB封裝的優(yōu)點(diǎn)包括功率低,散熱效果好,色彩飽和度高,分辨率更高清,屏幕尺寸無(wú)限制等。但其局限就在于良率不好會(huì)造成極高的成本。

現(xiàn)階段,相比COB技術(shù),RGB顯示市場(chǎng)上采用IMD技術(shù)的廠商占多數(shù),例如宏齊、國(guó)星光電、晶臺(tái)光電、東山精密及兆馳股份等。

在Mini LED封裝產(chǎn)品生產(chǎn)過(guò)程中,晶臺(tái)光電強(qiáng)調(diào)像素間的混光一致性和表面一致性的問(wèn)題,IMD器件對(duì)Mini LED芯片光電性能的一致性提出了更高的要求。來(lái)料芯片的差異較大,會(huì)導(dǎo)致顯示花屏。并且,因封裝的表面處理工藝不同,即使保證了芯片的一致性,同樣會(huì)導(dǎo)致出光效果差異較大。同時(shí),由于SMT技術(shù)的局限性,P0.7mm以下間距的產(chǎn)品基本難以實(shí)現(xiàn)量產(chǎn)。此外,隨著間距微縮化,產(chǎn)品綜合成本升高。目前,晶臺(tái)光電的首款Mini LED產(chǎn)品蜂鳥MAX將貼片效率提升了一倍,通過(guò)新的表面處理技術(shù),解決了表面一致性問(wèn)題,單像素顯示效果也能夠保持一致。

近年來(lái)在小間距顯示屏和Mini LED技術(shù)不斷加大研發(fā)投入的兆馳股份認(rèn)為,IMD也可以看成一個(gè)小的COB單元,所面臨的技術(shù)難題與COB封裝技術(shù)相似,但難度有所降低。目前市場(chǎng)上有正裝和倒裝IMD方案,相比之下,倒裝技術(shù)難度更高,但可靠性更好。該公司主要研發(fā)倒裝技術(shù)和CSP技術(shù),現(xiàn)已通過(guò)精細(xì)化的工藝控制在Mini倒裝4合1方案上取得進(jìn)步,去年就已進(jìn)入量產(chǎn)階段。相比COB技術(shù),IMD技術(shù)提升了應(yīng)用端的貼裝效率,提升了芯片RGB的封裝可靠性。但該公司也指出,隨著間距不斷縮小,IMD方案存在一定的物理極限,無(wú)法無(wú)限縮小像素間距。

從應(yīng)用端來(lái)看,顯示屏廠商奧拓電子表示,Mini LED IMD是在傳統(tǒng)SMD成熟工藝基礎(chǔ)上巧妙創(chuàng)新的產(chǎn)物,所以良率本身沒(méi)有問(wèn)題,產(chǎn)品的魯棒性和可靠性也大大提升。一致性方面,該公司專利的溝槽設(shè)計(jì)及特別的校正技術(shù)能夠解決COB及GOB技術(shù)難以逾越的實(shí)際問(wèn)題。

洲明科技則認(rèn)為,對(duì)小廠而言,采用IMD方案降低了生產(chǎn)難度,良品率會(huì)有所提升,對(duì)于實(shí)力比較強(qiáng)的大廠而言,良率則基本一樣。但從顯示效果來(lái)看,IMD產(chǎn)品一致性微低于單顆封裝燈珠的一致性。因?yàn)镮MD方案中,波長(zhǎng)可能比以前多1-2nm左右。亮度比方面,IMD方案的比值更大(約1:1.4或1:1.5)。因此,從不同角度看,整屏的均勻性和一致性均較弱。例如,采用4合1方案的顯示屏?xí)3霈F(xiàn)以4個(gè)像素為單位(即一個(gè)封裝體)的偏色,稍微偏一點(diǎn)角度看就能發(fā)現(xiàn)這個(gè)問(wèn)題。直觀而言,整屏顆粒感較強(qiáng),一致性稍差。

┃多種技術(shù)同臺(tái)競(jìng)技,誰(shuí)能獨(dú)領(lǐng)風(fēng)騷?

隨著小間距市場(chǎng)的爆發(fā),市場(chǎng)對(duì)高密高清需求的提升,基于IMD技術(shù)的Mini-LED、COB(Chip On Board)、分立器件NPP (0606/0404等)三種不同技術(shù)路線的封裝形式也開(kāi)始同臺(tái)競(jìng)技。

當(dāng)小間距產(chǎn)品進(jìn)入0.X時(shí)代時(shí),基于分立器件(NPP)的小間距產(chǎn)品劣勢(shì)開(kāi)始逐漸顯露出來(lái)。由于SMD器件變得更小導(dǎo)致了燈板上的焊點(diǎn)面積急劇縮小,這不僅對(duì)LED顯示屏生產(chǎn)廠家的SMT貼片工藝要求大幅提升,同時(shí)生產(chǎn)效率也受極大影響。例如:P1.5的產(chǎn)品,每平米需要貼44萬(wàn)顆燈,而到了P1.0的產(chǎn)品,每平米需要貼1,000,000顆燈,不僅貼片的數(shù)量增加了約2.3倍,同時(shí)SMT機(jī)器的貼片速度也需要要大幅的下調(diào),整體生產(chǎn)效率會(huì)受到極大的影響。不僅如此,過(guò)小的SMD器件,也給售后服務(wù)帶來(lái)了極大困難,客戶的使用現(xiàn)場(chǎng),幾乎無(wú)法完成1mm以內(nèi)的產(chǎn)品維修。

同樣,對(duì)于采用倒裝COB技術(shù)的LED顯示屏,其最主要的難點(diǎn)在于其制造工藝和產(chǎn)線設(shè)備布局與傳統(tǒng)分立器件的企業(yè)差異極大。它需要整合芯片、封裝、顯示全產(chǎn)業(yè)鏈的環(huán)節(jié),除了成本投入巨大以外,在各個(gè)環(huán)節(jié)面臨的核心技術(shù)難點(diǎn)也需要企業(yè)去逐個(gè)進(jìn)行突破。這不僅限制了企業(yè)的產(chǎn)能,同時(shí)也拉長(zhǎng)了產(chǎn)品技術(shù)的更新周期。比如現(xiàn)階段的產(chǎn)品良率不足、墨色一致性不高、死燈后只能送原廠維修、產(chǎn)品模塊化等問(wèn)題,仍舊無(wú)法得到很好的解決。可以預(yù)見(jiàn)的是,COB技術(shù)將會(huì)是一個(gè)小眾的細(xì)分市場(chǎng),而非主流的市場(chǎng)。

(Mini-LED) (COB)

而基于IMD技術(shù)的Mini LED,即將對(duì)現(xiàn)有的顯示技術(shù)進(jìn)行全面革新!

┃技術(shù)變革,誰(shuí)將是最終的王者?

早在2017年底,艾比森通過(guò)技術(shù)預(yù)研,就聯(lián)合上游供應(yīng)商提出了基于IMD集成封裝的Mini-LED概念,在和封裝企業(yè)進(jìn)行連續(xù)不斷的技術(shù)交流和緊密配合后,艾比森在市場(chǎng)上推出了采用IMD技術(shù)(4合一)的Mini-LED產(chǎn)品:控制室專用產(chǎn)品-CR0.9,以及市場(chǎng)上獨(dú)有的1.5mm小間距租賃產(chǎn)品-AX1.5。

尤其值得一提的是,不同于行業(yè)某些廠家的噱頭量產(chǎn)和產(chǎn)品存在大規(guī)模死燈,亦或是顯示效果極差等問(wèn)題,艾比森的Mini LED,通過(guò)與上游廠家的深度合作和工藝指導(dǎo),實(shí)現(xiàn)了真正意義上的高品質(zhì)量產(chǎn)。不僅對(duì)比度極佳,而且產(chǎn)品的穩(wěn)定性和色差一致性比常規(guī)SMD產(chǎn)品更好。產(chǎn)品一經(jīng)亮相,就在2019年的ISE荷蘭展會(huì)上大獲好評(píng)!

1、基于IMD封裝的Mini-LED,突破制造瓶頸

艾比森AX1.5及CR0.9產(chǎn)品,均采用定制的IMD(四合一)Mini-LED封裝技術(shù)。包括后續(xù)推出的IMD產(chǎn)品,除了可沿用常規(guī)產(chǎn)品的貼片工藝,無(wú)需另建生產(chǎn)線以外,也大幅提高了SMT設(shè)備的貼片效率。采用IMD技術(shù)的產(chǎn)品生產(chǎn)效率較傳統(tǒng)的SMD 0606提升約3.1倍!而傳統(tǒng)0606燈珠過(guò)于脆弱,極易撞燈的問(wèn)題,在此也得到了很好的解決。

(艾比森基于IMD技術(shù)的Mini LED產(chǎn)品)

IMD封裝的產(chǎn)品,將常規(guī)產(chǎn)品的1顆燈珠獨(dú)立4個(gè)焊點(diǎn),革新為,單顆IMD封裝的燈珠擁有8個(gè)焊點(diǎn),不僅擴(kuò)大了單個(gè)焊點(diǎn)的著力面積,而且增加了單個(gè)封裝體的焊點(diǎn)數(shù)量,使得產(chǎn)品的防撞力提升了2.5倍。而且由于PCB上的整體焊點(diǎn)減少,PCB上的焊盤面積增大,保證了產(chǎn)品的維修也更加方便簡(jiǎn)單。

艾比森AX1.5在維修測(cè)試中,已接近常規(guī)2.5mm間距的維修速度和修復(fù)率!

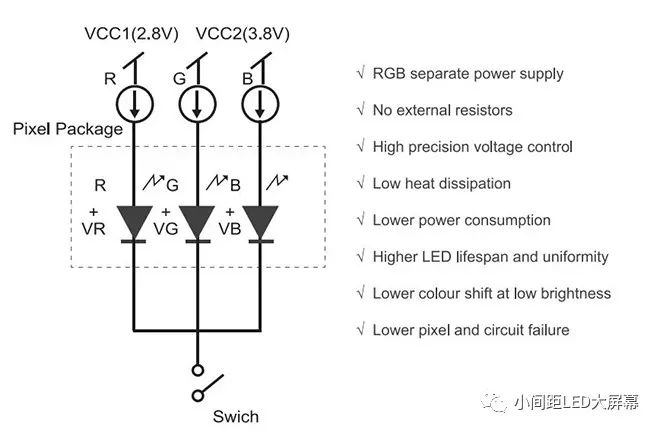

2、共陰極技術(shù),讓黑夜更深邃

除了采用IMD技術(shù)外, 艾比森的AX1.5產(chǎn)品,是行業(yè)內(nèi)真正實(shí)行量產(chǎn)的,且采用共陰技術(shù)的Mini-LED產(chǎn)品。通過(guò)高精度的電壓控制,對(duì)RGB芯片進(jìn)行獨(dú)立供電,不僅大幅降低了 RGB芯片的發(fā)熱量,延長(zhǎng)了產(chǎn)品的使用壽命,還確保了在更低功耗下達(dá)到同類產(chǎn)品相同的亮度。且產(chǎn)品能呈現(xiàn)更好的對(duì)比度,讓黑色黑得更純粹。

艾比森AX1.5產(chǎn)品是LED行業(yè)第一款實(shí)現(xiàn)規(guī)模量產(chǎn)和出貨的小間距租賃產(chǎn)品,在歐洲和北美等全球高端租賃市場(chǎng)巡展時(shí),每一個(gè)近距離參觀和了解的客戶,都對(duì)AX1.5的平整度,畫面顯示效果、對(duì)比度等贊嘆不已。目前AX產(chǎn)品也已在全球多個(gè)市場(chǎng)正式投入使用。

艾比森采用共陰技術(shù)的產(chǎn)品(中間箱體)與其他廠家的產(chǎn)品對(duì)比

3、重新定義高端Mini-LED小間距

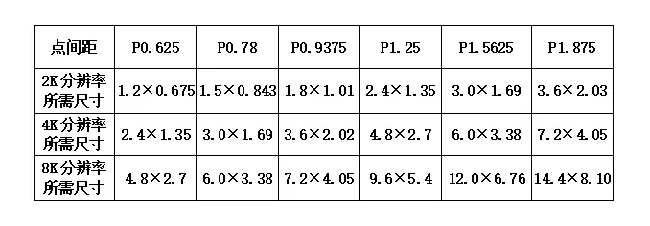

在5G技術(shù)的浪潮推動(dòng)下,安防監(jiān)控類的固裝應(yīng)用市場(chǎng)對(duì)4K乃至8K的需求均呈現(xiàn)出爆發(fā)式增長(zhǎng)的態(tài)勢(shì)。而在租賃應(yīng)用市場(chǎng),品牌車展、頂級(jí)發(fā)布會(huì)等高端應(yīng)用場(chǎng)景對(duì)超高清顯示的期待也從未減少過(guò),但市場(chǎng)上一直以來(lái)都缺乏一款能讓客戶真正心動(dòng)的明星產(chǎn)品。

雖然Mini LED的背光和顯示產(chǎn)品均已開(kāi)始小批量出貨,但是產(chǎn)品主要集中在P0.9-0.7,P0.7以下的產(chǎn)品還處于技術(shù)開(kāi)發(fā)階段,Mini LED在持續(xù)縮小間距的過(guò)程中,還面臨芯片、封裝、驅(qū)動(dòng)IC、背板等諸多難題,以下是GGII對(duì)目前Mini LED技術(shù)難點(diǎn)的梳理:

1、芯片端

a芯片微縮化,由于Mini LED要求像素點(diǎn)的間距在1mm以下,這也要求Mini LED的芯片也需要變小,目前Mini LED的芯片普遍要求200um以下,這對(duì)LED芯片生產(chǎn)過(guò)程中的光刻和蝕刻提出了更高的要求,特別現(xiàn)有成熟的生產(chǎn)設(shè)備難以滿足100um以下的芯片生產(chǎn),在小尺寸芯片情況下,焊接面的平整度、電極結(jié)構(gòu)的設(shè)計(jì)、易焊接性以及對(duì)焊接參數(shù)的適應(yīng)性、封裝寬容度都是芯片設(shè)計(jì)的難點(diǎn)與重點(diǎn)。而Mini LED芯片在生產(chǎn)過(guò)程中還采用作業(yè)效率偏低的全測(cè)全分模式,對(duì)于處理高密度、高精度的大量芯片,無(wú)論是生產(chǎn)還是檢測(cè)均存在效率低下問(wèn)題,這無(wú)形中也推高了Mini LED芯片的成本;

b、紅光倒裝芯片,由于倒裝芯片無(wú)需打線,適合Mini LED超小空間密布的需求,因此目前的Mini LED全部采用倒裝芯片結(jié)構(gòu),目前藍(lán)綠光倒裝LED芯片生產(chǎn)較為成熟,但是紅光倒裝LED芯片技術(shù)難度高,由于需要進(jìn)行襯底轉(zhuǎn)移,而芯片在轉(zhuǎn)移技術(shù)過(guò)程中生產(chǎn)良率和可靠性還不高。

c、一致性和可靠性,Mini LED芯片作為顯示芯片對(duì)產(chǎn)品一致性和可靠性的要求較高,一致性重點(diǎn)關(guān)注的指標(biāo)包括小電流一致性、不通電流下一致性、高低位一致性、顏色均勻一致性、電容小且一致性等,而由于Mini LED顯示屏復(fù)雜使用環(huán)境,維修難度較高,這就對(duì)Mini LED芯片的可靠性要求較高,總的來(lái)說(shuō)Mini LED芯片生產(chǎn)企業(yè)在生產(chǎn)過(guò)程中進(jìn)行嚴(yán)格的生產(chǎn)控制以保障產(chǎn)品各項(xiàng)指標(biāo)的穩(wěn)定;

2、封裝端

a、高效率固晶與貼片,由于Mini LED的芯片尺寸主要是50-200um,同時(shí)Mini LED芯片和燈珠單位面積使用量巨大且排列十分緊密,對(duì)焊接面平整度、線路精度提出更高要求,對(duì)焊接參數(shù)的適應(yīng)性和封裝寬容度要求也更為嚴(yán)格。因此在高效率和高精度的Mini LED芯片固晶成為擺在Mini LED面前的一道難題。傳統(tǒng)錫膏固晶容易導(dǎo)致芯片焊接漂移,孔洞率增大,無(wú)法滿足Mini LED的高精度固精要求,更高精度固晶基板及固晶設(shè)備成為急需解決的問(wèn)題。傳統(tǒng)貼片機(jī)在對(duì)P1.0以下Mini LED封裝器件進(jìn)行貼片時(shí),由于精度要求在25um以下,因此傳統(tǒng)貼片機(jī)必須將貼片速度降低到原有貼片速度的30-50%,這將大大降低顯示屏的生產(chǎn)制造效率,更高效的貼片機(jī)也是是未來(lái)Mini LED所面臨的一大難題;

b、薄型化封裝,Mini LED作為背光時(shí)要求產(chǎn)品越薄越好,但是當(dāng)PCB厚度低于0.4mm時(shí),在回流焊、Molding工藝中,由于樹(shù)脂基材與銅層熱膨脹系統(tǒng)不同,會(huì)誘發(fā)芯片虛焊,而Molding封裝過(guò)程中,封裝膠與PCB熱膨脹系數(shù)不同也會(huì)導(dǎo)致膠裂;

c、混光一致性,由于芯片或者燈珠的光色差異或者電路問(wèn)題,可能導(dǎo)致顯示或者背光效果的差異,這將對(duì)Mini LED的顯示效果造成不良影響;

d、可靠性與良率,Mini LED顯示屏的使用環(huán)境相對(duì)比較復(fù)雜,空氣中的水汽如果透過(guò)封裝材料或者支架滲入接觸到LED芯片中電極,很容易產(chǎn)生短路等現(xiàn)象,同時(shí)由于Mini LED產(chǎn)品所大量密集排列,使用的封裝器件成倍增長(zhǎng),考慮到Mini LED維修難度和成本較高,這就需要Mini LED封裝器件具備相對(duì)高的可靠性。

3、驅(qū)動(dòng)IC方面

a、電流控制與散熱,由于Mini LED點(diǎn)間距越來(lái)越小,使用的LED芯片數(shù)量也越來(lái)越多芯片尺寸越來(lái)越小,這導(dǎo)致驅(qū)動(dòng)的電流也越來(lái)越小,使得驅(qū)動(dòng)IC對(duì)電流的精準(zhǔn)控制也越來(lái)越難,未來(lái)針對(duì)小電流的精準(zhǔn)控制也需要新的電路設(shè)計(jì),再加上因?yàn)槭褂么罅框?qū)動(dòng)IC和LED芯片,使得PCB快速散熱也出現(xiàn)困難,而熱量會(huì)使驅(qū)動(dòng)IC模塊產(chǎn)生偏色的問(wèn)題,因此高集成和低功耗的驅(qū)動(dòng)IC將是顯示屏驅(qū)動(dòng)IC的發(fā)展方向。

b、區(qū)域調(diào)光,對(duì)于Mini LED的背光應(yīng)用來(lái)說(shuō),目前的靜態(tài)調(diào)光技術(shù)因?yàn)樾枰?lián)IC數(shù)量,驅(qū)動(dòng)電路成本高昂,IC控制I/O數(shù)量龐大,驅(qū)動(dòng)電路體積大,背光刷新頻率低且容易有閃爍感,因此已經(jīng)難以滿足新型Mini LED背光技術(shù)的需求,區(qū)域調(diào)光的驅(qū)動(dòng)IC恰好可以彌補(bǔ)靜態(tài)調(diào)光的缺點(diǎn),但是在采用區(qū)域調(diào)光的方案時(shí),還面臨Mini LED背光分區(qū)亮度和均勻度的提升、刷新頻率的提升、背光光效的提升、高集成度、精細(xì)調(diào)光分辨率等一系列問(wèn)題。

4、PCB背板

在Mini LED輕薄化的前提下,顯示和背光效果的高要求對(duì)PCB背板的厚度均勻性、平整性、對(duì)準(zhǔn)度等加工精度都提出了新的挑戰(zhàn),再加上PCB背板上有大量的LED芯片和驅(qū)動(dòng)IC,這就需要背板的Tg點(diǎn)要高于220℃,而PCB背板在Mini LED加工過(guò)程中需要受到各種外力,為了保持背板的厚度均勻性、尺寸穩(wěn)定性等,還需要背板具有較高的耐撕拉強(qiáng)度、耐濕熱性等物理特性。

為了拓展Mini LED的應(yīng)用,Mini LED產(chǎn)業(yè)上下游廠家積極在研發(fā)新技術(shù)和降低成本方面努力,目前國(guó)內(nèi)外Mini LED廠家重點(diǎn)在研發(fā)或拓展的新技術(shù)包括出光調(diào)節(jié)芯片、COB和IMD封裝、Mini LED巨量轉(zhuǎn)移、TFT電路背板、柔性基板等。

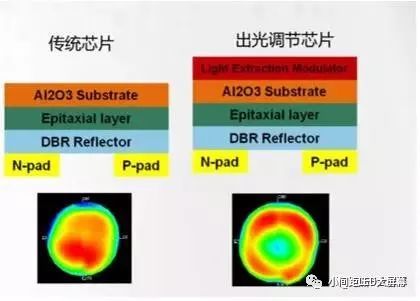

1、出光調(diào)節(jié)芯片

在Mini LED作為背光使用時(shí),往往采取大量LED芯片作為直下式的背光源,在為了調(diào)節(jié)芯片的出光,使其更容易實(shí)現(xiàn)超薄設(shè)計(jì),華燦光電在傳統(tǒng)的背光芯片上增加優(yōu)化膜層,可以提升芯片出光角度,從而使得LED芯片的出光更加均勻,有效提升顯示效果。

2、COB和SMD封裝

目前COB(板上芯片)封裝,直接將LED裸芯片封裝到模組基板上,然后進(jìn)行整體模封,相對(duì)于傳統(tǒng)的SMD封裝。這種COB封裝的全彩LED模組具有制造工藝流程少、封裝成本較低、封裝集成度高、顯示屏的可靠性好和顯示效果均勻細(xì)膩等特點(diǎn),有望成為未來(lái)高密度LED顯示屏模組的一種重要的封裝形式。目前由于COB的產(chǎn)業(yè)鏈還沒(méi)有建立完善起來(lái),COB產(chǎn)品單位面積的成本比SMD高,未來(lái)隨著COB顯示封裝產(chǎn)業(yè)鏈逐漸成熟,COB顯示封裝市占率將快速提升。在Mini LED應(yīng)用中,COB封裝具有更高的可靠性和穩(wěn)定性,更容易實(shí)現(xiàn)超小間距顯示,與Mini LED的技術(shù)趨勢(shì)一致,因此,COB封裝也是Mini LED的技術(shù)趨勢(shì)之一。

國(guó)星光電6月份發(fā)布的用于顯示的MiniLED,采用集成封裝技術(shù)(IntegratedMounted Devices,簡(jiǎn)稱:IMD),即四合一陣列化封裝,橫向和縱向分別用2顆燈珠組成的小單元,其中每顆燈珠依然是RGB三色芯片封裝而成,突破了傳統(tǒng)的設(shè)計(jì)思維,集合了SMD和COB的優(yōu)點(diǎn),這將是COB封裝的前奏。

3、Mini LED巨量轉(zhuǎn)移

相對(duì)于Micro LED的巨量轉(zhuǎn)移技術(shù),Mini LED的芯片尺寸較大,因此轉(zhuǎn)移難度相對(duì)較小,結(jié)合巨量轉(zhuǎn)移和COB封裝技術(shù),可以有效提升MiniLED的生產(chǎn)周期,目前Uniqarta的激光轉(zhuǎn)移技術(shù),可以透過(guò)單激光束或者是多重激光束的方式做移轉(zhuǎn),實(shí)現(xiàn)每小時(shí)轉(zhuǎn)移約1400萬(wàn)顆130x160微米的LED芯片。

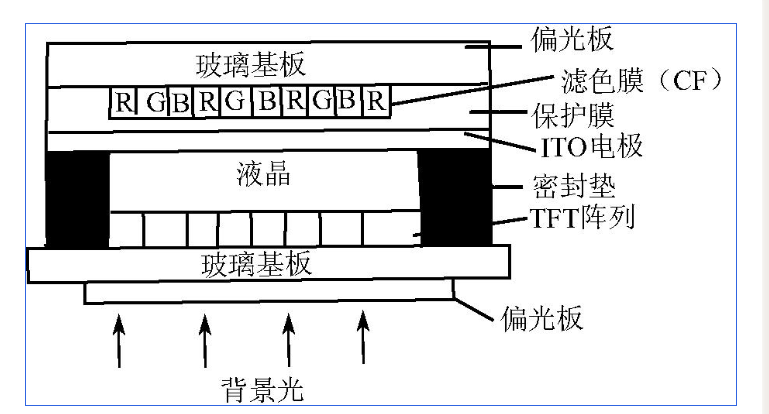

4、TFT背板

如果要在畫面現(xiàn)實(shí)效果上與OLED競(jìng)爭(zhēng),Mini LED背光+LCD必須做到頂級(jí)的HDR才行,也就是LocalDimming背光源的調(diào)光分區(qū)數(shù)(LocalDimming Zones)必須要數(shù)百區(qū)甚至數(shù)千區(qū)才足夠,但是若以傳統(tǒng)的LED背光源驅(qū)動(dòng)電路架構(gòu),這樣的想法會(huì)因組件使用過(guò)多,而犧牲成本及輕薄設(shè)計(jì)。有鑒于此,群創(chuàng)提出使用主動(dòng)式矩陣TFT電路來(lái)驅(qū)動(dòng)的AM MiniLED架構(gòu)。

5、柔性基板

Mini LED背光一般是采用直下式設(shè)計(jì),通過(guò)大數(shù)量的密布,從而實(shí)現(xiàn)更小范圍內(nèi)的區(qū)域調(diào)光,由于其設(shè)計(jì)能夠搭配柔性基板,配合LCD的曲面化也能夠在保證畫質(zhì)的情況下實(shí)現(xiàn)類似OLED的曲面顯示,但是由于MiniLED數(shù)量眾多,產(chǎn)生熱量巨大,而柔性基板的耐熱性往往較差,因此研發(fā)具有高耐熱性的柔性基板也將是未來(lái)的技術(shù)趨勢(shì)之一。

總的來(lái)說(shuō),Mini LED技術(shù)難題正在不斷突破中。

-

led

+關(guān)注

關(guān)注

242文章

23252瀏覽量

660573 -

IMD

+關(guān)注

關(guān)注

1文章

16瀏覽量

9320

原文標(biāo)題:小間距技術(shù)路線之爭(zhēng),淺談Mini RGB顯示COB技術(shù)和IMD技術(shù)難題

文章出處:【微信號(hào):xiaojianju_LED,微信公眾號(hào):小間距LED大屏幕】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

miniled 顯示技術(shù)未來(lái)發(fā)展

IMD4工藝是什么意思

揭秘LED三大封裝技術(shù):SMD、COB、IMD的全面解析

P0.9全倒裝COB超微小間距LED顯示技術(shù)的優(yōu)勢(shì)

板載芯片技術(shù)COB:揭秘三大主流焊接方式

全倒裝共陰節(jié)能COB超微小間距LED顯示屏主導(dǎo)新型顯示技術(shù)

LED顯示屏中的COB封裝技術(shù):一場(chǎng)顯示技術(shù)的革新

洲明COB產(chǎn)品核心優(yōu)勢(shì)是什么

顯示技術(shù)---Mini LED方案解析

淺談Mini RGB顯示COB技術(shù)和IMD技術(shù)難題

淺談Mini RGB顯示COB技術(shù)和IMD技術(shù)難題

評(píng)論