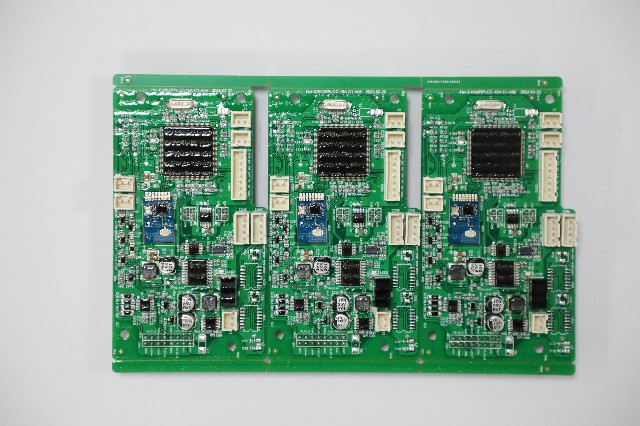

微電子領域的焊點正在快速減少。減少焊點的主要原因是使印刷電路板(PCB)能夠承受,熱力學,電氣和機械負載。其中一個原因是提高其可靠性。許多電子封裝技術,如球柵陣列(BGA),芯片級封裝(CSP)和表面貼裝技術(SMT)等,都需要在各種材料或元件之間實現高質量的機械和電氣連接。焊接的幫助,提供可靠的連接,確保高質量的電子產品。如果發生單個焊點失效,則整個產品可能會發生故障。因此,在現代電子電氣產品中確保焊點的質量非常重要。

< strong>傳統焊點的代理商

傳統或普通焊點的鉛(Pb)與少量其他化學品混合。結果化合物毒性很大,其長期應用帶來了各種問題,包括對人類健康危害和破壞環境。在現代,無鉛焊接技術正在取代鉛焊接,因為它具有很高的優點,對人類和環境沒有影響。但是,無鉛和鉛焊接頭的制造工藝存在差異。在將某些參數應用于PCB之前,需要對其進行修改。

鉛和無鉛焊點的比較

的1。無鉛焊點的熔點高于鉛焊點。

(1)傳統的鉛焊接點熔點約為183°C 。

(2)現代無鉛焊接接頭的熔點約為217°C。

如上述事實所示,無鉛焊點的熔點比傳統的鉛焊技術高出近33°C。因此,以下是其主要關注點。

(1)鉛焊料被各種化合物氧化后的溫度升高在金屬中迅速增長。

(2)由于溫度升高,電解電容器或塑料封裝等部件受到影響最大。

(3)由于介電常數較低,SAC合金會給元件帶來應變

(4)在元件的無鉛表面上有許多焊接表面。在焊接中使用錫是因為其成本較低。然而,有一層薄薄的氧化層傾向于在錫的表面上產生。此外,電鍍會產生應力。

2。無鉛焊接的最差潤濕性

當將無鉛焊接與鉛焊接技術進行比較時,它具有較低的潤濕性。無鉛焊接的潤濕性低于鉛焊接。與鉛焊接頭的自校準能力,剪切強度和抗拉強度相比,不良潤濕性使得焊接接頭表現不佳并且不能滿足要求。此外,無鉛焊接的不良潤濕性也會導致焊接時的剔除率更高。

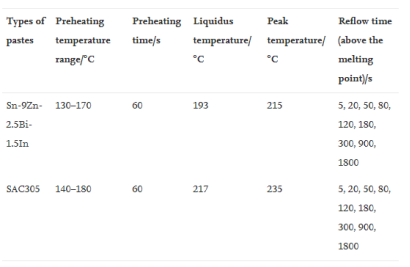

無鉛和鉛焊接接頭的物理特性比較

以下表格說明了鉛和無鉛焊點的各種物理特性的比較。

< tr>

| 項目 | Sn37Pb | SAC387 | Sn0.7Cu |

| 電導率(IACS) | 11.5 | 15.6 | 無 |

| 熔點(°C) | 183 | 217 | 227 |

| 密度(g/m2) | 8.5 | 3.5 | 3.31 |

| 電阻率( <強>MΩ-cm)的 | 15 | 11 | 10-15 |

| 疲勞壽命 | 3 | 1 | 2 |

| 表面張力260°C(mN/m) | 481 | 548 | 491 |

| CTE(×10<強>-4的的) | 23.9 | 23.5 | Nil |

| 剪切強度(MPa) | 23 | 27 | 20-23 |

| 導熱系數(W/m·1k·1s) | 50 | 73 | 無 |

上表生病了由于與傳統焊接相比性能不同,無鉛焊接技術對焊點的可靠性產生了負面影響。然而,當考慮機械影響時,與傳統的鉛焊相比,無鉛焊接非常困難。此外,它產生表面氧化物,合金殘留物和助焊劑污染物,并導致差的電性能和增加接觸電阻。因此,可以說電子產品的焊接技術從鉛到無鉛焊接的轉換并不是一個解決方案,而是由于文章中提到的不同問題。

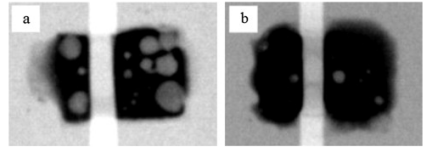

鉛焊接更柔軟,因此焊接接頭是通過相對較硬的無鉛焊接機制產生的,這導致較小的轉變和高強度,導致無鉛焊點的更高可靠性。由于無鉛焊接的潤濕性差,因此會產生某些缺陷,例如墓穴位置,空位和位移等。

將所有東西分開,最關注的事實是當從鉛轉向無鉛焊接技術時,凸起的差異在于錫含量高于95%。這是錫的高晶須生長,詳細說明如下。

錫須生長

< p>錫晶須從較弱的氧化層部分生長為單晶錫,并以圓柱形絲或圓柱形狀進行。以下是預期的損失。

存在導致相鄰引腳之間出現捷徑的危險。

也有可能對高頻應用的功能產生不良影響。

金屬枝晶的生長

金屬枝晶的特征與錫須不同。前者是電化學中離子電遷移的結果,而金屬枝晶將導致各種捷徑,這將進一步導致電路失效。

導電陽極絲(CAF)生成

CAF的產生是電化學反應的另一個失敗。 CAF發生在印刷電路板的內部,是由于導電燈絲含有從陽極側向陰極側生長的銅而引起的。

CAF正在增長陰極和陽極短路連接,發生在兩個不同的極點之間,導致災難性的災難。 CAF被認為是具有高密度組裝的PCB以及具有高溫的無鉛焊接的災難,使得該問題大量且容易地發生。

RayPCB提供無鉛和無鉛焊接

RayPCB了解每個項目的要求。在RayPCB,我們意識到不同的項目有不同的焊接要求。因此,為了滿足客戶的需求,我們提供PCB制造的無鉛和鉛焊接技術。

-

PCB設計

+關注

關注

394文章

4683瀏覽量

85551 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43035

發布評論請先 登錄

相關推薦

pcb電路中鉛和無鉛焊點的比較

pcb電路中鉛和無鉛焊點的比較

評論