印刷電路板提供強大的電路性能和耐用性。今天,從我們的手機到衛(wèi)星,每個電子設備都包含用于路由信號的PCB。電子設備的緊湊尺寸主要是因為PCB上電路的緊湊制造。

PCB加速了技術的進步,并且可以在手掌尺寸的小工具中增加特殊的功能。在過去的幾十年中,PCB技術已經(jīng)實現(xiàn)了現(xiàn)代化,即每種應用都可以使用專用PCB。

盡管數(shù)以百萬計的PCB是隨著產(chǎn)量的增加,需求也在增加。但制造PCB是否如此簡單?印刷電路板(PCB)制造需要敏感的處理和各種程序。 PCB制造過程涉及的基本步驟如下所述。

Gerber文件設計

在制造PCB之前,使用任何合適的軟件(如Altium,Ares,Eagle或OrCAD)設計軟電路。焊盤,軌道和整個PCB的尺寸取決于軟設計的尺寸。由于設計是可編輯的,因此設計人員可以在硬件開發(fā)之前進行無限制的更改。

一旦設計了電路,就會徹底檢查是否有任何錯誤路徑或缺陷。因此設計得到了糾正。完成設計后,會創(chuàng)建一個Gerber文件,其中包含有關PCB設計的詳細信息。

照片電影

這些Gerber文件用于打印照片膠片。電路設計的圖像印在這些攝影膠片上,具有深入的細節(jié)。照相膠片的目的是在層上布置銅軌道。

設計的導電和絕緣部分用顏色區(qū)分。每層PCB至少生產(chǎn)兩個薄膜。一個電影說明了層設計,而另一個電影顯示了阻焊層。它們的放置需要按照軟設計進行對齊。

光阻層沉積

原始PCB采用層壓板的形式,帶有環(huán)氧樹脂芯和玻璃纖維基板。導電銅層粘合在PCB的兩側。目標是僅將銅層保持在導電路徑上并將其從其余部分移除。銅層需要清潔且無污垢,否則在最終原型上可能會遺漏軌道標記。徹底清潔后,將光阻層粘貼在銅層上。

在紫外線照射下,在銅層上復制了一絲設計。痕跡硬化,用堿性溶液徹底清洗。除去設計跡線之外的區(qū)域上的銅層被移除。然而,痕跡仍然覆蓋有光阻層。

光學打孔

使用光學沖頭將各層沖壓在一起。必須特別注意層對齊,以確保正確沖壓對準孔。

然后機器使用光學掃描技術掃描硬設計。機器從內(nèi)部掃描整個結構,以確保沒有瑕疵。根據(jù)Gerber文件中的設計檢查每個軌道。

數(shù)字副本用作機器的模型設計。如果檢測到任何瑕疵,機器會顯示詳細信息以供操作員協(xié)助。如果沒有缺陷,PCB將移向下一階段。

粘合層

< p>

這些層在此步驟中完成,現(xiàn)在需要使用粘合壓力機將它們粘合在一起。通過在機器上的銷釘中沉降,所有層都充分對齊。壓力,熱量和冷卻水平需要精確,自動化機器根據(jù)需要對其進行控制。將各層粘合在一起后,最終產(chǎn)品就會形成。

鉆孔

需要鉆孔板以放置通孔。通孔的直徑可以變化,但在大多數(shù)情況下,通孔的直徑接近100微米。定位和鉆孔過程非常精細,現(xiàn)代系統(tǒng)可自動完成此過程。

通常,CNC機床可根據(jù)設計要求精確定位和鉆孔。鉆頭的轉速接近150,000 rpm,但由于鉆孔有各種孔,鉆孔過程需要相當長的時間。后來的通孔填充有過孔。

銅沉積和層成像

進行化學沉積過程以融合多層。該產(chǎn)品浸泡在化學品中,薄銅層沉積在表面上。銅也沉積在孔的內(nèi)部。

根據(jù)PCB設計,光阻層粘貼在外層上。紫外線照射在其上,用于硬化光阻層。

鍍銅和蝕刻

用光阻層覆蓋的電路板部分用銅電鍍。鍍銅后,產(chǎn)品鍍錫,確保在最終原型上保存痕跡,并去除不必要的銅標記。

在蝕刻過程中,不需要的銅被去除,留下電路設計。

焊錫掩蔽和噴墨寫作

硬件徹底清潔,并在其上涂上阻焊油墨。如果使用這些PCB制造敏感產(chǎn)品(如衛(wèi)星),則焊接強度需要很強,為此,它們鍍有金或銀。

與元件和電路板相關的信息使用噴墨書寫將規(guī)格打印在紙板上。

測試

在開發(fā)和完成PCB之后,將執(zhí)行各種測試以確保PCB執(zhí)行所需的功能并且可靠。

-

pcb

+關注

關注

4319文章

23080瀏覽量

397521 -

PCB板

+關注

關注

27文章

1447瀏覽量

51610 -

PCB封裝

+關注

關注

20文章

76瀏覽量

30195 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43035

發(fā)布評論請先 登錄

相關推薦

【「大話芯片制造」閱讀體驗】+內(nèi)容概述,適讀人群

揭秘PCB電路板抄板全過程:從元件記錄到完美復制

PCB層數(shù)增加對成本有哪些影響

PCB樹脂膜產(chǎn)品制造工藝過程

PCB電路板設計與制作的步驟和要點

鐵路PCB制造的4個關鍵工序

PCB抄板的幾個必要步驟

PCB線路板制造中常見的錯誤有哪些,如何避免?

捷多邦帶你了解:PCB盲孔與埋孔的不同制造流程,工藝差異大揭秘!

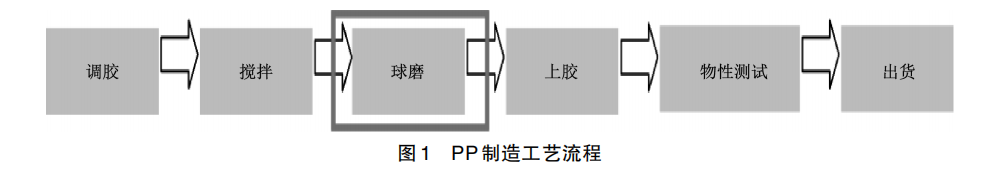

半固化片制造過程中填料球磨工藝變更對PCB漲縮的影響

了解PCB制造過程涉及的基本步驟

了解PCB制造過程涉及的基本步驟

評論