SMT(表面貼裝技術(shù))相對(duì)于傳統(tǒng)的THT(通孔技術(shù))而言。與THT組件相比,SMT組件可節(jié)省60%至70%的空間并減輕70%至80%的重量,因?yàn)樗?a target="_blank">電子元件直接焊接到PCB(印刷電路板)的兩側(cè)而無(wú)需鉆孔。因此,SMT組件在加速電子產(chǎn)品的小型化,輕量化和薄型化方面起著重要作用,其特別是源自細(xì)間距SMT(間距小于0.65mm)。上述發(fā)展趨勢(shì)可以通過手機(jī),PC和攝像機(jī)清晰地捕捉到。 SMD(表面貼裝器件)是一種沒有引線或短引線的元件,如SOP(小外形封裝),LCC(無(wú)引線芯片載體),PLCC(塑料無(wú)引線芯片載體),SOJ(小外形j-lead)封裝,SOIC(小外形集成電路)和QFP(四方扁平封裝),其中QFP占大多數(shù)應(yīng)用。

隨著IC(集成電路)的發(fā)展,它正在努力爭(zhēng)取越來(lái)越多的功能和I/O引腳。此外,人們?cè)谛⌒突矫鎴?jiān)持越來(lái)越高的電子產(chǎn)品需求。因此,傳統(tǒng)SMT封裝技術(shù)的應(yīng)用不再適用,例如使用QFP技術(shù),改善I/O引腳和減小間距。 QFP的引線是線性分布的,并且引線間距減小已經(jīng)接近極限。隨著I/O引腳數(shù)量的不斷增加,保持電子產(chǎn)品在功能上的改善和減小體積并使其在電子方面合理有效并不是一件容易的事。為了解決這個(gè)問題,另一種類型的封裝,即BGA(球柵陣列)封裝技術(shù),能夠成功解決問題,并在制造和應(yīng)用方面取得突破。

BGA封裝技術(shù)與傳統(tǒng)SMT/SMD的比較

BGA封裝技術(shù)與傳統(tǒng)SMT/SMD之間的比較可以從以下幾個(gè)方面實(shí)現(xiàn)。

?鉛結(jié)構(gòu)比較

BGA封裝技術(shù)與傳統(tǒng)SMT/SMD在引線結(jié)構(gòu)方面的比較可以歸納到下表中。

| 項(xiàng)目 | 鷗翼 | J lead | 我領(lǐng)先 | BGA |

| 能夠適應(yīng)多線程包 | 好 | 普通 | 普通 | 優(yōu)秀 |

| 包裝厚度 | 好 | 普通 | 普通 | 優(yōu)秀 |

| 引線剛性 | 普通 | 好 | 普通 | 優(yōu)秀 |

| 適應(yīng)多種焊接的能力 | 優(yōu)秀 | 普通 | 普通 | 普通 |

| 回流焊接中的自對(duì)準(zhǔn)功能 | 好 | 普通 | 普通 | 優(yōu)秀 |

| 焊接后檢查的能力 | 普通 | 好 | 普通 | 普通 |

| 清潔難度 | 普通 | 好 | 優(yōu)秀 | 普通 |

| 有效區(qū)域利用率 | 普通 | 好 | 普通 | 優(yōu)秀 |

?包裝尺寸比較

三包的類型用作比較示例,其參數(shù)顯示在下面的表2中。

| 包 | 潛在客戶數(shù) | 間距(mm) | 包裝尺寸(mm) |

| BGA | 625 | 1.27 | 32 * 32 |

| TAB | 608 | 0.25 | 44 * 49 |

| PQFP | 304 | 0.5 | 46 * 46 |

根據(jù)上表所示的參數(shù)比較,很明顯BGA功能最大數(shù)量的引線和最小的封裝尺寸。

所有類型的封裝結(jié)構(gòu)之間的裝配密度比較總結(jié)在下面的表3中

| 包 | 間距(mm) | 尺寸(mm) | I/O引腳數(shù) |

| BGA | 1.27 | 32.5 * 32.5 | 625 |

| FPD | 0.50 | 32.5 * 32.5 | 240 |

| UFPD | 0.40 | 32.5 * 32.5 | 296 |

| UFPD | 0.30 | 32.5 * 32.5 | 408 |

| TCP | 0.25 | 32.5 * 32.5 | 480 |

| TCP | 0.20 | 32.5 * 32.5 | 600 |

?裝配程序

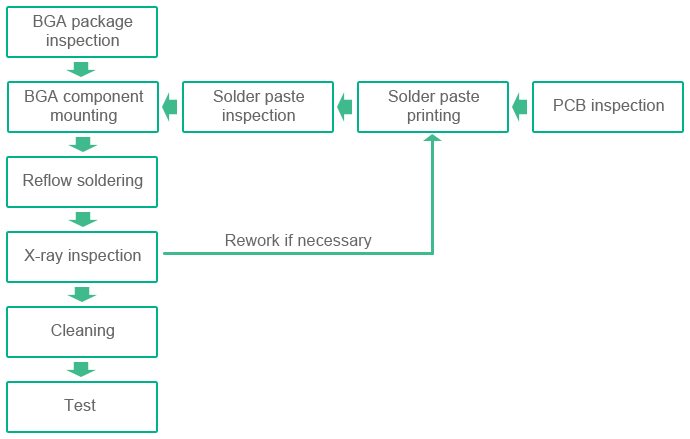

BGA封裝技術(shù)使傳統(tǒng)的SMT封裝擴(kuò)展,增強(qiáng)了SMT的優(yōu)勢(shì)。就細(xì)間距元件或BGA封裝元件而言,它們共享類似的裝配程序,如下圖所示。

?裝配缺陷率

裝配缺陷率時(shí)BGA和QFP,在PCBCart生產(chǎn)線上積累了超過10年的裝配經(jīng)驗(yàn),可以得出結(jié)論,BGA具有比QFP更低的缺陷率和更好的可制造性。

?最終檢驗(yàn)

與BGA焊膏檢測(cè)相比,細(xì)間距QFP由于其可靠性檢查而帶來(lái)了額外的成本。根據(jù)缺陷的特點(diǎn),一般應(yīng)采用檢查短路或開路的自動(dòng)系統(tǒng),這增加了QFP的制造。由于BGA封裝具有高制造效率和低缺陷率,因此它們的檢查僅以對(duì)準(zhǔn)和定位為中心。

?返工

由于以下原因,BGA封裝的返工成本遠(yuǎn)高于QFP:

a。因?yàn)閹缀醪豢赡苓M(jìn)行修改以擊敗單個(gè)短路或開路,所有組件關(guān)于BGA封裝的缺陷消除必須依賴于返工。

b。 BGA封裝返工比QFP更難,返工可能需要更多的設(shè)備和更高的成本增加。

c。返工后的BGA組件始終不起作用,只要經(jīng)過仔細(xì)拆解,仍然可以應(yīng)用一些QFP組件。

BGA與BGA之間的比較傳統(tǒng)的SMT在返工技術(shù)方面,可以得出結(jié)論,BGA封裝返工必須在完全預(yù)熱的情況下完成。 BGA組件與其他類型的SMD具有相似的預(yù)熱溫度,但需要不同的預(yù)熱升溫速度。 BGA組件需要逐漸加熱,并具有平滑的預(yù)熱曲線。

此外,BGA封裝下的所有焊球必須同時(shí)加熱。必須嚴(yán)格應(yīng)用BGA封裝的焊膏,并且不允許對(duì)焊點(diǎn)進(jìn)行修改。此外,BGA封裝元件可以方便地應(yīng)用,因?yàn)樗鼈兊拈g距很大。

?保留的焊接位置

領(lǐng)先的區(qū)別就保留焊接位置而言,BGA和QFP位于隱藏陣列和隱藏引線之間。在PCB設(shè)計(jì)能力提升方面,各種封裝都有自己的優(yōu)勢(shì),但最基本的問題在于跟蹤密度,跟蹤活動(dòng)和綜合性能。

因?yàn)锽GA封裝具有良好的散熱性能即使PCB設(shè)計(jì)文件調(diào)節(jié)熱元件之間的小間距,BGA封裝也可以提供具有良好散熱能力的操作環(huán)境。

?焊點(diǎn)可靠性

焊點(diǎn)可靠性和裝配率受四個(gè)因素的影響:電路板可焊性,元件焊接性能,元件共面性和焊料粘貼量,所有這些都決定了最終產(chǎn)品的質(zhì)量。

作為一種新的微電子封裝技術(shù),BGA肯定會(huì)取代QFP,以兼容多功能和高I/O的新要求引腳數(shù)。

-

SMD

+關(guān)注

關(guān)注

4文章

571瀏覽量

48494 -

smt

+關(guān)注

關(guān)注

40文章

2905瀏覽量

69337 -

BGA

+關(guān)注

關(guān)注

5文章

543瀏覽量

46897 -

PCB打樣

+關(guān)注

關(guān)注

17文章

2968瀏覽量

21721 -

華強(qiáng)PCB

+關(guān)注

關(guān)注

8文章

1831瀏覽量

27781

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

BGA封裝技術(shù)與傳統(tǒng)SMT/SMD的比較

BGA封裝技術(shù)與傳統(tǒng)SMT/SMD的比較

評(píng)論