印刷電路板(PCB)上的電氣連接取決于銅的導電性。然而,作為活性化學物質,銅在暴露于大氣濕度時往往會被氧化,從而導致可能在高溫焊接中發生的問題,這對于安裝在PCB上的元件和最終產品的可靠性是不利的。因此,表面處理有兩個關鍵職責:保護銅不被氧化,并在PCB上組裝元件時提供高可焊性表面。

板材表面處理可分為不同的分類關于不同的技術和涉及的化學物質:HASL(熱風焊接平整),浸錫/銀,OSP,ENIG和ENEPIG等。在所有的表面處理中,OSP由于其低成本和環境友好的特性而變得越來越普遍,這增加了我們更好地理解它的必要性。這就是本文旨在告訴您的內容。

OSP簡介

OSP是“有機可焊性防腐劑”的縮寫,它也被稱為反玷污。它指的是通過吸附在清潔和裸銅上產生的一層有機面漆。一方面,這種有機面漆能夠阻止銅被氧化,熱沖擊或潮濕。另一方面,在后面的焊接過程中必須通過焊劑很容易地消除它,這樣暴露的清潔銅可以與熔化焊料連接,從而可以在極短的時間內產生焊點。

施用的水基化合物屬于唑類,例如苯并三唑,咪唑和苯并咪唑,它們全部吸附在銅表面上,它們與銅原子之間形成配位,導致膜的產生。就膜厚度而言,通過苯并三唑制成的薄膜是薄的,而通過咪唑的薄膜是相對厚的。厚度的差異將對板材的效果產生明顯的影響,這將在本文的后半部分討論。

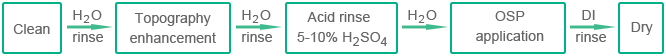

OSP的制造工藝

事實上,OSP有十年的歷史,甚至比SMT(表面貼裝技術)還要長。這是OSP的制造過程。

注意:DI是指去離子化。

“清潔”的功能是清除有機污染物,如油,指紋,氧化膜等使銅箔表面保持清潔,光亮,這是基本要求。該步驟在防腐劑的構建質量中起著非常重要的作用。不良清潔會導致防腐劑厚度不均勻。為了確保成品OSP薄膜的高質量,一方面,通過化學實驗室分析,應將清潔溶液的濃度控制在標準范圍內。另一方面,建議盡可能經常檢查清潔效果,一旦效果達不到標準,應及時更換清潔液。

在地形學過程中通常采用微蝕刻來基本消除銅箔上產生的氧化,從而提高銅箔與OSP溶液之間的結合力。微蝕刻的速度直接影響薄膜的構建速率。因此,為了獲得平滑和均勻的膜厚度,保持微蝕刻速度的穩定性是至關重要的。一般來說,適合控制微蝕刻速度在每分鐘1.0到1.5微米的范圍內。

最好在防腐劑生成之前使用DI沖洗,以防OSP溶液被污染其他離子,在回流焊后會導致失去光澤。同樣,最好在防腐劑生成后使用DI沖洗液,PH值介于4.0和7.0之間,以防止污染導致防腐劑被破壞。

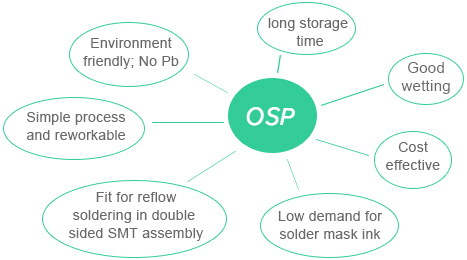

OSP的優點

如今,OSP通常應用于下面討論的優勢:

?簡單的制造工藝和可再加工:電路板涂層使用OSP可以很容易地通過PCB制造商進行重新加工,這樣一旦涂層被發現損壞,PCB組裝商就可以獲得新的涂層。

?良好的潤濕性:OSP涂層板在焊接方面表現更好當助焊劑遇到過孔和焊盤時潤濕。

?環保:由于水基化合物在OSP生成過程中應用,它對我們的環境沒有任何傷害,只是落入人們的期望綠色世界。因此,OSP是符合RoHS等綠色法規的電子產品的最佳選擇。

?成本效益:由于OSP創建中使用的化合物簡單,制造過程簡單, OSP在各種表面處理的成本方面脫穎而出。它的成本更低,最終導致電路板成本降低。

?適用于雙面SMT組裝的回流焊接:隨著OSP的不斷發展和進步,它具有從單面SMT組裝到雙面SMT組裝已被接受,大大拓寬了其應用領域。

?對阻焊油墨的要求低

?存儲時間長

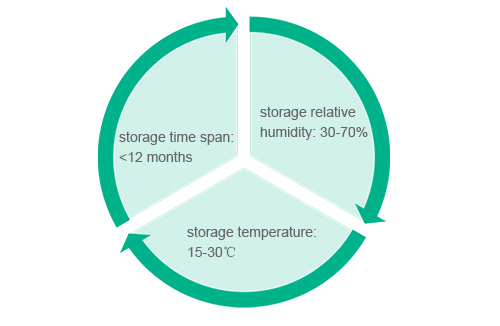

涂有OSP的PCB的存儲要求

由于OSP技術產生的防腐劑非常薄且易于切割,因此必須非常小心在運營和運輸過程中采取。具有OSP表面光潔度的PCB暴露在高溫和高濕度下這么長時間,以至于可能在PCB表面上產生氧化,從而導致低的可焊性。因此,存儲方法必須遵循以下原則:

a。 真空包裝應與干燥劑和濕度顯示卡一起使用。在PCB之間放置離型紙以阻止摩擦破壞PCB表面。

b。 這些PCB不能直接暴露在陽光下。最佳儲存環境的要求包括:相對濕度(30-70%RH),溫度(15-30°C)和儲存時間(少于12個月)。

涂有OSP的PCB的存儲要求

由于OSP技術產生的防腐劑太薄而且容易切割時,在操作和運輸過程中必須非常小心。具有OSP表面光潔度的PCB暴露在高溫和高濕度下這么長時間,以至于可能在PCB表面上產生氧化,從而導致低的可焊性。因此,存儲方法必須遵循以下原則:

a。 真空包裝應與干燥劑和濕度顯示卡一起使用。在PCB之間放置離型紙以阻止摩擦破壞PCB表面。

b。 這些PCB不能直接暴露在陽光下。最佳儲存環境的要求包括:相對濕度(30-70%RH),溫度(15-30°C)和儲存時間(少于12個月)。

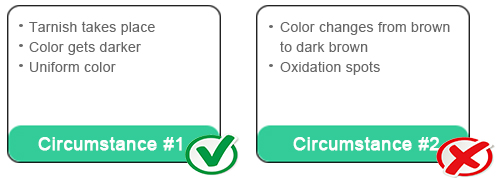

對于環境#1,在焊接過程中,助焊劑能夠幫助消除氧化,從而不會影響焊接性能。因此,不必再進行測量。相反,情況#2的出現是因為OSP完整性已被破壞,因此助焊劑不能消除氧化,這將大大降低焊接性能。

因此,必須進行改進和測量用于確保有機可焊性防腐劑表面光潔度的外觀和性能:

a。 OSP的厚度必須控制在一定范圍內;

b。 微蝕刻量必須控制在一定范圍內;

c。 在PCB制造過程中,如果出現部分異常或嚴重的可焊性,必須100%消除污染物(凝膠殘留物,墨水等)。

OSP厚度形成的化學機理

正如前面所述,薄膜的厚度因不同離子的應用而不同。

在OSP溶液中,有少量銅離子帶電荷加3,OSP溶液可在酸性溶液中解離。在清潔和微蝕刻之后,當在PCB上的裸銅周圍產生帶電荷為1的銅離子時,將PCB放入OSP槽液中。然后通過銅離子的空電子在PCB表面銅上發生絡合,在離解的溶液中帶電荷為2,從而可以用2d10的銅形成偶極鍵。最后,將形成一種復雜的網狀結構防腐劑。

OSP應用技術的關鍵在于控制OSP厚度。基本上,有一種誤解,即防腐劑越厚,它對焊錫提供的保護就越多。事實上,如果防腐劑太厚,焊劑很難在焊接時消除防腐劑。大量的研究表明,當OSP防腐劑過厚時,焊膏的擴散速度會降低,不時會引起銅的暴露,接觸電阻會上升,甚至難以形成焊點。但是,如果薄膜太薄,則耐熱沖擊性能會降低,因此在回流過程中,它不會抵抗高溫,從而影響焊接性能。因此,一般來說,防腐劑的厚度應該控制在0.2到0.5μm之間是合適的。

當然,電子設計師的工作當然不是仔細檢查薄膜的厚度。接收電路板。在板材生產過程中,表面光潔度的厚度必須在離開車間之前嚴格控制。例如,PCBCart的PCB制造符合標準IPC 2的指導和規定。此外,超過10年的經驗和時間實驗使工程師能夠獲得最佳的溶液濃度和傳送帶的移動速度,這進一步導致完美的OSP厚度

-

PCB打樣

+關注

關注

17文章

2968瀏覽量

21726 -

OSP

+關注

關注

1文章

39瀏覽量

15129 -

華強PCB

+關注

關注

8文章

1831瀏覽量

27788

發布評論請先 登錄

相關推薦

OSP工藝簡介

PCB板OSP表面處理工藝

PCB表面處理中影響OSP膜厚的因素有哪些

OSP的制造工藝及涂有OSP的PCB的存儲要求

OSP的制造工藝及涂有OSP的PCB的存儲要求

評論