作為眾多元件和電路信號傳輸的平臺,印刷電路板(PCB)一直被視為電子信息產品的關鍵部分,其質量決定了最終產品的質量和可靠性。由于高密度,無鉛和無鹵素環境要求的發展趨勢,如果專業和及時的檢查未完成,可能會發生各種故障問題,如潤濕性差,裂縫,分層等。

為了確保組裝PCB的高質量和可靠性,PCB制造商和裝配商必須在制造和裝配過程中的不同階段對電路板進行檢查,以消除表面缺陷。此外,及時和專業的檢查能夠導致在電氣測試之前暴露的缺陷,并有利于統計過程控制(SPC)的數據積累。表面貼裝技術(SMT)的廣泛應用提高了對檢測的要求,因為SMT焊點必須承受比應用通孔電鍍(PTH)技術更多的應力。由于取決于SMT的器件引線必須承受更多的結構負載,因此如果沒有足夠的焊料,器件將不會牢固地焊接到電路板上。因此,組裝表面貼裝器件的電路板的長期電氣可靠性在很大程度上取決于焊點的結構完整性,這增加了PCBA檢測的必要性。

檢測技術

到目前為止,除了目視檢查外,還有多種結構檢測技術可供選擇,具有不同的成本,性能和缺陷覆蓋率。自動檢測技術包括光學檢測,激光三角測量,X射線檢測和X射線層壓技術。為了實現最佳的過程檢查,制造商應該了解每種檢查方法的優缺點,并明確每種類型的最佳性能。通常,PCB裝配檢測技術分為兩種類型:目視檢查和自動過程檢查。

a。目視檢查

在PCB組裝過程中經過大量步驟后可以使用目視檢查,并根據檢查目標的位置選擇目視檢查設備。例如,在焊膏印刷和器件放置之后,檢查人員能夠用肉眼發現明顯的缺陷,例如污染的焊膏和缺少的部件。最普遍的目視檢查能夠通過觀察從不同角度從普通棱鏡反射的光線來檢查回流焊點。一般來說,這種檢查只需一秒即可測試5個接頭。

目視檢查的有效性取決于檢驗人員的能力,檢驗標準的一致性和適用性。檢查員必須充分了解每種焊點的技術要求,因為每種類型的焊點可能包含多達8種缺陷標準,而不同組裝設備上可能有6種以上的焊點。因此,視覺檢測不適用于有效結構過程控制的定量測量。此外,目視檢查不適用于隱藏焊點檢查,例如具有高密度封裝的J-lead器件,超微細方形扁平器件,表面陣列倒裝芯片或BGA(球柵陣列)器件。基于統一和具體的規則建立,目視檢查被認為是一種低成本,易于訪問的技術,適用于大型缺陷檢測。

b。 結構過程測試系統(SPTS)

實時和自動視頻捕獲的數字化和分析系統能夠顯著提高視覺檢測的容差和可重復性。因此,結構過程測試系統依賴于某些形式的發射光,如可見光,激光束和X射線。所有這些系統都通過處理圖像來獲取信息,以找出和測量與焊點質量有關的缺陷。與目視檢查類似,SPTS的實施無需物理接觸電路板。然而,與目視檢查不同,SPTS具有如此高的可重復性,并且消除了缺陷測量的主觀性。

?自動/自動光學檢測(AOI)

AOI系統依靠多個光源,可編程LED庫和一些相機來照亮焊點并拍攝。在反射光下,引線和焊點起反射作用,反射大部分光,而PCB和SMD反射的光很少。從焊點反射的光不能提供實際的高度數據,而反射光的圖形和強度提供關于焊點曲率的信息。然后進行專業分析以確定焊點是否完整,焊料是否足夠,是否發生不良潤濕。除此之外,AOI系統還在回流焊接之前或之后檢查焊料橋接和缺少元件或位移。 AOI設備以每秒30-50個接頭的速度運行,并具有相對低成本。然而,它未能檢查某些焊點的參數,例如焊縫高度和焊點中的焊料,并且未能檢查隱藏的焊點,例如屬于BGA,PGA和J形引線裝置的焊接可靠性必不可少的焊點。總之,AOI測試在檢查間距大于0.5mm的 ICs 和鷗翼設備時執行 BEST 。

?自動激光測試(ALT)測量

ALT是一種更直接的技術,用于測試高度和形狀焊點或焊膏沉積。當激光束的圖像聚焦在一個或多個與激光束保持一定角度的位置敏感探測器上時,該系統用于測量一些表面部件的高度和反射率。在ALT測量期間,表面高度由位置敏感探測器反射的光位置確定,而表面反射率由反射光束的功率計算出來。由于二次反射,光束可能照射在多個位置的位置敏感探測器,這需要一種區分正確測量的方案。此外,當沿位置敏感探測器的光行進時,反射光束可能遭受干擾材料的屏蔽或干擾。為了消除多次反射并防止屏蔽,該系統應沿著調節的獨立光路測試反射激光束。在焊點的多個高度測量期間,ALT系統 OPTIMAL 用于在元件組裝之前的焊膏沉積量和位置對準。它為焊膏印刷的實時結構過程控制提供數據,包括粘度,對齊,清潔度,流動性和擠壓速度和應力。

?X射線熒光鏡系統

X射線透視系統從單點光源發射光束,垂直穿過電路板。隨著這個過程的繼續,焊點比其他材料更大程度地削弱了光線的強度。光線能量的強度變化被轉換為灰度為256的數字X射線圖形。某些焊點的灰度X射線圖形實際上是表示焊點厚度,分布和內部完整性的密度圖像。在單面PCB上,X射線透視系統能夠精確檢查焊接接頭缺陷,例如在J形接線裝置上發生的焊接接頭缺陷(包括裂縫,焊接不足,橋接,未對準,空隙等),鷗翼設備或無源芯片。除此之外,它還能夠檢查缺失的元件和反向鉭電容器。然而,當談到雙面PCB時,X射線熒光透視系統無法準確地檢查由于板兩側焊點的X射線圖像可能重疊而導致的那些缺陷。

?X射線層壓系統

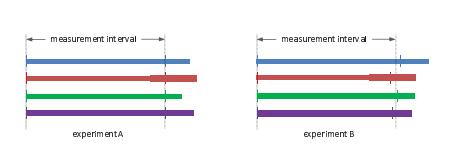

與X射線透視系統相比,X射線層壓系統通過掃描或與X射線探測器同步旋轉產生水平截面區域的焦平面。在探測器上產生的離軸圖像然后通過單擺動或多次擺動導致表面厚度為0.2-0.4mm的截面圖像的產生,這導致均勻化。此外,焦平面的前側和后側的組件在層壓圖像中變得散焦,使得焦平面內的焊點脫離PCB上的其他材料。根據激光測距儀,X射線層壓系統相對于焦平面繪制板表面位置并矯正板翹曲。之后,電路板以小的垂直增量移動,使其穿過焦平面,之后可以檢查相同焊點的不同部分。它適用于 BGA 和 PTH 焊點檢測。雙面PCB以大的增量垂直移動以穿過焦平面以檢查板兩側的焊點。通過修改光束的掃描半徑和垂直移動的焦平面,可以設置不同的放大系數或視覺區域大小。 X射線層壓系統可以測量不同焦平面上所有物理焊點的參數,從而可以提供工藝缺陷覆蓋。由于X射線的截面圖像與給定的焊膏體積之間的指示關系,灰度讀數可以通過規定的標準單位或公制單位轉換為實際尺寸。在對測量結果進行分析后,將提供數據用于表征和裝配改進。例如,焊點的平均焊膏厚度或焊膏體積變化可以使人們意識到焊膏印刷和缺陷源的質量水平。 X射線層壓系統以每秒30-40個接頭的檢查速度運行。它通過靈活的采樣方式運行,確保100%覆蓋關鍵設備檢測,但無法覆蓋100%的裝配周期少于45秒的設備。 X射線層壓系統在所有檢測方法中成本最高,但大大縮短了搜索和返工的時間。

如何確定PCB裝配檢測方法?

盡管檢測方法種類繁多,但AOI檢查和X射線檢查之間存在很大差異。下圖顯示了檢查方法確定元素,并闡明了AOI和X射線檢測效果最佳的字段。

三個要素應該是在確定檢查方法時要考慮到:缺陷類型,成本和檢查速度。

當涉及缺陷類型AOI和X射線覆蓋時,AOI通常用于層壓前的內層測試缺陷項目包括焊膏量,元件位置,缺失和極性,以及焊點缺陷。然而,前者專注于層壓后的精細和微觀缺陷,能夠測試布線組件,半導體封裝,BGA焊接缺陷,焊點空隙和高混合,低容量組裝。

-

PCBA

+關注

關注

23文章

1520瀏覽量

51441 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21695 -

華強PCB

+關注

關注

8文章

1831瀏覽量

27749 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43034

發布評論請先 登錄

相關推薦

芯片返修的必要性?

接口電路的必要性

機床數控化改造的必要性及其改造方法

smt貼片在加工前的檢驗方法都有哪些

PCBA測試的必要性及操作步驟

防雷檢測認證服務的作用和必要性

PCBA檢測的必要性及檢驗方法

PCBA檢測的必要性及檢驗方法

評論