近年來,電子信息技術的進步和人們對電子產品應用的要求越來越高。電子產品的復雜結構和多種功能使印刷電路板(PCB)朝著新的方向發展。一方面,電子產品中越來越多的集成元件和整體尺寸的小型化使得電路板具有高密度,高精度和高集成度,這引起了從簡單的多層PCB到HDI PCB的轉變。另一方面,電子產品需要高速,低損耗,低延遲和高保真(HiFi)信號傳輸,并且必須兼容高功耗的高功耗環境,要求PCB與高功率相關。頻率和高功耗熱設計以及高質量的信號傳輸。

為滿足需求和市場趨勢,高頻,高散熱和高密度互連設計的技術已經接受現代PCB行業最受關注,并將成為未來的領先發展趨勢。

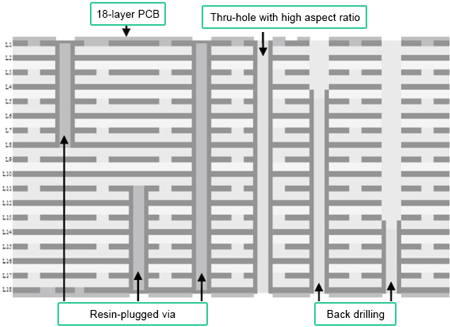

在本文中,我們采用18層PCB(多層電路板,包含眾多先進設計,包括采用高頻材料作為研究實例的多次背鉆,高縱橫比樹脂堵塞通孔和高散熱通孔,詳細介紹了該電路板制造過程中應用的技術,如樹脂堵塞通孔,stac King up,高密度鉆孔和背鉆。

高頻和高速多層PCB結構特征和材料

結構特征

為了充分了解高頻和高速多層PCB的結構特征,可以參考下表和圖。

| 高頻和高速多層PCB的堆棧結構 | 功能 | 參數 |

|---|---|---|

| 層數 | 18層 | |

| PCB尺寸 | 133.2mm * 196.5mm | |

| 縱橫比 | 11:1 | |

| Min。間距/軌跡寬度(外部) | 0.13mm/0.10mm | |

| 最小值。間距btw跟蹤到通過 | 0.175mm | |

| Min。直徑 | 0.25mm | |

| 性能 | 高頻材料,背鉆,高縱橫比,樹脂 - 插入通過,高散熱通過 | |

| 應用領域 | 通訊,工業控制 |

基板材料

高頻,頻帶至少為300MHz的信號(相當于波長否超過1m),可根據不同波長進一步分為中頻(MF)和甚高頻(VHF)。波長至少為1GHz的電磁波通常稱為微波。由于PCB的主要功能由基板材料決定,因此高頻特征的基板材料將應用于高速和高頻PCB。高頻基板材料必須滿足以下要求:

a。介電常數( D k )應小而穩定(一般來說,越小越好)。基于信號傳輸速率與材料介電常數的平方根成反比的原理,高介電常數往往會導致延遲信號傳輸。

b。在信號傳輸質量方面,介電損耗( D f )也應該很小。較小的 D k ,信號損失較小。

c。銅箔應具有低粗糙度的表面,以避免阻抗控制不匹配和由趨膚效應引起的信號損失。用于高頻和高速PCB的基板材料應具有低吸水性。水的介電常數為70,當基材吸收更多水分時,該數量將增加。因此,阻抗控制的修改將導致執行不良的信號傳輸。銅箔應符合相對較高的剝離強度,這種剝離強度不應僅僅因為表面粗糙度低而受到損害。基板材料在尺寸穩定性,耐熱性,耐化學性,沖擊強度和可制造性方面也應表現出色。

總之,在決定用于高頻和高速多層PCB的合適基板材料時,必須非常注意上述方面和項目。例如,下表詳細說明了不同分銷商提供的基板材料之間的比較。

| 項目 | 材料A | 材料B | 材料C | 材料D |

| D k | 2.1-2.5 | 2.4-2.7 | 3.5-3.8 | 4.0-4.5 |

| D f | 0.0009-0.0017 | 0.0007 -0.001 | 0.009-0.013 | 0.018-0.022 |

| T g | 25°C | 210°C | 185°C-220°C | 120°C |

| 離子遷移阻力 | A> B> C> D | |||

| 離子遷移電阻 | A> B> C> D. | |||

| 防潮 | A> C> B> D | |||

| 可制造性 | D> C> B> A | |||

| 費用 | A> B> C> D |

基于襯底材料介電常數,介電損耗的綜合比較, T g ,抗離子遷移性,耐濕性,可制造性和成本,我們使用材料C用于這種類型的高頻和高速多層印刷電路板。/p>

高頻和高速多層PCB制造工藝和解決方案中的問題

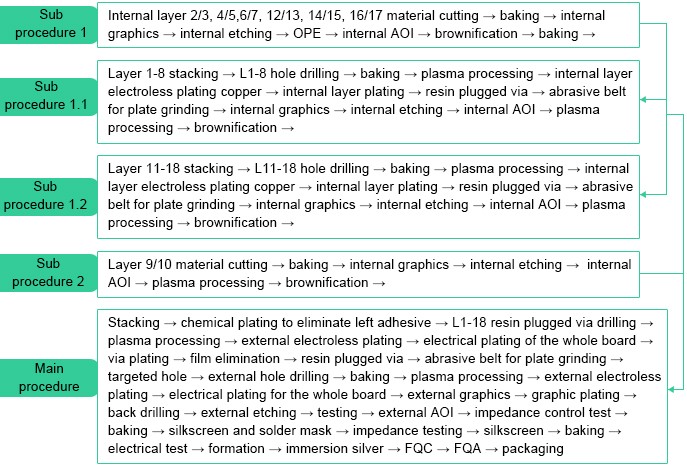

根據此類高的結構 - 頻率和高速多層電路板,結合PCB的實際生產技術,制造工藝設計初具規模/p>

?通過制造進行樹脂堵塞

問題描述

通過制造進行樹脂封裝長期以來一直困擾著PCB行業的工程師和制造商,尤其是高密度和高完整性的PCB產品。利用樹脂堵塞的通孔,人們一直期望能夠克服通過油堵通孔或堆疊樹脂堵塞通孔無法解決的缺陷。然而,由于樹脂堵塞通孔本身的特性和印刷電路板的結構特征,在達到很多困難之前,永遠無法獲得高質量的樹脂堵塞通孔。

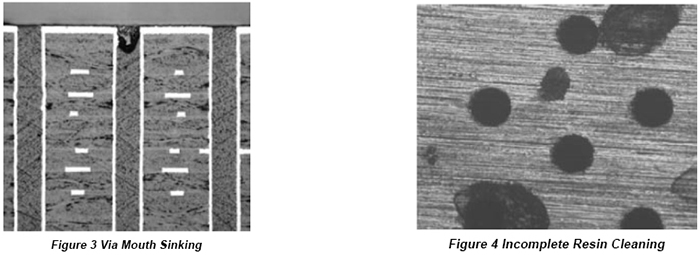

本文介紹的高頻高速多層印刷電路板是18層2.65mm板。符合樹脂堵塞通孔要求的最大層數為18層,通孔設計成多組,通孔直徑不同:0.25mm和0.5mm,最大縱橫比可以是11:1。由于包含高縱橫比和多通孔設計的PCB需要通過技術進行普通插拔,不同尺寸的通孔需要不同的壓力水平,一方面,一些問題往往會導致包括通過下沉,內腔,氣泡和油溢出,如圖3所示。另一方面,以后往往會導致不完全的樹脂清潔。一旦發生不完全的樹脂清潔,建議再進行一次或兩次研磨。磨削次數過多會導致產量下降,并導致質量問題,例如變形板,銅厚度不足以及通孔口斷裂。

灣解決方案

在樹脂堵塞之前,必須對電路板進行干燥,以確保通孔內不存在水分,目的是通過通孔內的水分阻止通孔銅和樹脂之間的分離。在使用之前,必須攪拌樹脂并進行消泡,以消除樹脂內部的氣泡并降低樹脂粘度。在這種情況下,將為具有高縱橫比的樹脂堵塞通孔創造機會。當真空堵塞機用于樹脂堵塞時,必須完全堵塞具有高縱橫比的小通孔以阻止氣泡產生,從而確保樹脂堵塞通孔的質量。

通過完成插入式過孔,必須在研磨前通過砂帶進行階段烘烤,對樹脂進行預固化。具體的烘焙參數總結在下表中。

| 溫度 | 烘烤時間 |

|---|---|

| 80°C | 20min |

| 100°C | 20min |

| 130°C | 20分鐘 |

| 150°C | 30min |

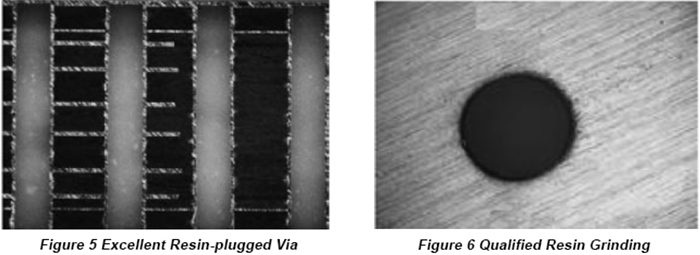

嚴格遵循上表中列出的項目,可以禁止一些質量問題,包括樹脂和銅之間的分離以及樹脂上的裂縫。此外,由于樹脂的不完全固化,可以產生有利的樹脂研磨條件,避免了一些問題,例如變形板和銅厚度不足。圖5顯示了一個出色的樹脂堵塞通孔,通孔平滑,通孔內沒有氣泡或空腔,而圖6顯示了合格的樹脂研磨。

?堆疊

a。問題描述

層壓板是一種通常在PCB產品中見證的災難。隨著無鉛焊接技術的應用,層壓板更頻繁地發生,特別是在高密度互連(HDI)板上。

本文中使用的這種類型的電路板是18層HDI PCB貫穿兩次堆疊。隨著高頻板材料的應用,通過第1層到第18層設計了多組樹脂堵塞的掩埋通孔,它們密集分布,通孔之間的間距為0.26mm。結果,在通孔之間將形成弱的結合力。此外,樹脂與半固化片之間的結合力很弱,在高溫焊接后密集放置樹脂堵塞的通孔的區域會產生層壓。

b。解決方案

在密集放置樹脂堵塞的埋入通孔的區域中,許多元素會導致層壓的發生。解決方案來自材料選擇,PCB制造,制造工藝等方面。

要考慮的第一個因素是堵塞油,基板材料和 T g 和CTE(熱膨脹系數)。當它們之間發生相對較大的區別時,堵塞油和基質材料將達到它們自己的 T g 溫度區間,并且在相同的加熱時間內會引起不同程度的膨脹和升溫速度。因此,解決方案在于基于基材 T g 和CTE的最佳堵塞樹脂測定。

由于堵塞樹脂和預浸料之間的結合力有限,埋入的通孔區域的預浸料中的粘合劑效率低,并且樹脂研磨不完全,隨后的層壓仍然會由于層之間的粘合力差而導致。為了改善樹脂堵塞技術,應在研磨之前進行預固化,以使樹脂在完全凝固之前完全研磨,以便樹脂停止離開。必須再次設計預浸料堆疊,并且應在樹脂堵塞密度區域涂覆含有高含量粘合劑的預浸料,以確保最終產品具有足夠的堆疊流動粘合劑和耐熱性。

密集的通孔面積和板邊緣受到不良的鉆孔和銑削,層壓也可能由于機械應力而引起。應在密集的通道區域應用全新的鉆孔刀片和樹脂鋁蓋。鉆孔和堆垛數量也應減少,鉆孔時使用的烤板應采用鉆頭彈跳。應減少機械應力,并應改進機械鉆孔,以減少其對板通孔結構的影響。應縮小工具過孔的數量,并控制銑刀的使用壽命和堆垛數量。

印刷電路板在制造過程中往往會吸收水分,吸收的水分會在后來的高溫下蒸發掉溫度在銅下膨脹,導致巨大的壓力。此外,樹脂與預浸料和銅層之間的粘合力很弱,從而易于發生剝離,層壓也會發生。因此,在生產過程中,應嚴格監控和控制吸濕性。

?密集散熱孔制造

a 。問題描述

由于高頻,高速多層PCB需要高頻,高密度,高精度和高完整性,因此不能忽視散熱。一方面,與普通多層PCB相比,高密度,高精度和高完整性設計包含如此多的高密度組件。另一方面,HDI PCB的高頻,高速和高功能設計需要更大的功率。小空間和大功率肯定會給最終產品的散熱帶來挑戰,并嚴重影響PCB可靠性。基于結構特點和高頻高速性能,應依靠高密度散熱孔設計。散熱孔,相當于高密度金屬化孔,起到沿銅厚度方向穿過的薄銅導管的作用,使元件的熱量流向PCB的背面并快速傳輸到其他耗散層。

高密度散熱孔具有相對簡單的理論,但在PCB制造過程中關注其質量保險并不是那么簡單。例如,當一個高頻高速多層PCB的邊緣設計為高密度散熱孔區域,其孔徑超過1000個,直徑為0.50mm,間距為1.2mm時,普通鉆孔方法不會因為鉆頭產生的熱量不能消散,鉆孔切屑不能及時消除,這肯定會導致熔化鉆孔附著在孔壁上。一旦冷卻,就會形成大量的膠水垃圾,嚴重影響了孔壁的質量。更糟糕的是,當膠水垃圾可能超過時,可能會堵塞孔洞。這種類型的堵塞孔很難清理,對PCB產品來說是一個潛在的危險。

灣解決方案

普通鉆頭必須用全新類型的鉆頭進行鉆孔,以避免因鉆孔長度不足,鉆頭磨損和鉆屑水平不良而導致的粗孔壁和集中熱量等問題淘汰。吸塵和吸氣壓力應從0.014MPa改為0.02MPa,增加鉆屑數量。樹脂蓋用于替代普通鋁蓋,能夠吸收鉆孔過程中產生的熱量,降低鉆頭溫度,使鉆頭變得潤滑,收縮鉆井污染物,提高鉆井質量。

另一種解決方案其工作在于高密度小孔制造的鉆頭彈跳技術,鉆孔散熱時間延長,切削消除時間延長,減少堵塞,集中熱量和粗孔壁等問題。

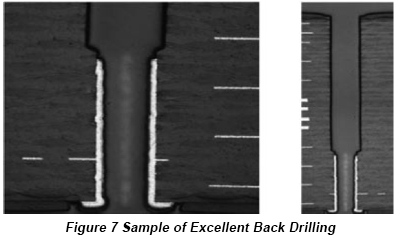

回鉆生產

a。問題描述

高速和高頻信號的傳輸回路主要依靠銅線跟蹤和印刷在板上的圖形。當銅被通孔刺穿時,返回電路會因信號陷入混亂而受損。

例如,當信號從頂層傳輸到某個內層時,額外存根將創建以實現電連接。高速信號將分為兩部分:一部分在進入底層時反射回來,另一部分沿正常路徑進入內部電路。在兩種類型的信號的相位方面的差異導致由于在某些頻率點處引起的干擾而存在諧振。共振明顯增大了環境到共振頻率的插入損耗,極大地損害了信號傳輸。較長的短截線,較大的容量將使得將產生較低的諧振頻率,這將顯著降低信號的傳輸質量。有三種方法可以解決這個問題:基板材料厚度減小,底層高速信號放置或背鉆應用,指的是直徑大于孔的鉆頭用于消除金屬化孔壁的過程也就是說,存根也將被刪除。

到目前為止,背鉆是一種能夠滿足其需求的相對低成本的高頻和高速印刷電路板制造方法。然而,在實際制造過程中,由于背鉆結構的限制,可能會出現一些質量問題,如內孔金屬,孔堵和切削鉆孔。

普通程序預工藝→電鍍→外部圖形→圖形電鍍→外部蝕刻→背鉆→后處理傾向于要求內部通孔毛刺和銅線等問題。在鉆孔過程中,由于孔壁上的電銅與基體材料上的銅銅相比具有相對較弱的結合力,銅附著在其表面上,孔洞在鉆孔過程中易于剝落,導致通孔毛刺和銅線。此外,孔內的銅厚度通常要求至少為20μm。由于銅箔具有優良的延展性,因此在鉆孔時難以切割。此外,孔洞的出現也源于背鉆的鉆孔角度不合適或背鉆參數不兼容。

b。解決方案

應選擇具有合適角度的背鉆,并應找到與鉆孔角度相符的制造參數,以防止由于角度不合適,轉速不足而導致毛刺在孔內發生和不完整的切割能力。因此,應采用以下程序:預處理→電鍍板→外部圖形→圖形電鍍→背面鉆孔→外部蝕刻→后處理。一旦在外部蝕刻之前布置背鉆并且依靠蝕刻溶液來消除孔毛刺和銅線,則可以禁止孔被阻擋。下面顯示了一個優秀的后鉆樣本。

測試

完成的電路板必須在真正參與最終產品之前進行測試。當涉及在高頻和高速多層PCB上進行測試時,測試必須關注熱應力和可焊性。有關熱應力的測試方法符合IPC TM 650 2.6.8:2004的規定,而有關可焊性的測試方法符合IPC J STD 003B:2007A1的規定。一旦電路板順利通過這些測試,它就能夠在其服務的產品中發揮其設計作用。

-

多層PCB

+關注

關注

0文章

15瀏覽量

9945 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21696 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43035

發布評論請先 登錄

相關推薦

18層PCB采用的高頻材料及制造過程中應用的技術簡介

18層PCB采用的高頻材料及制造過程中應用的技術簡介

評論