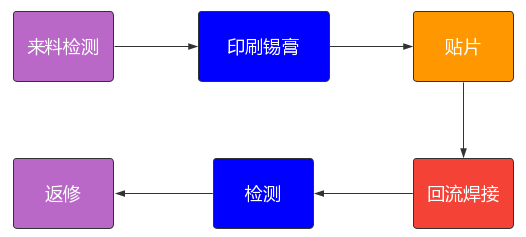

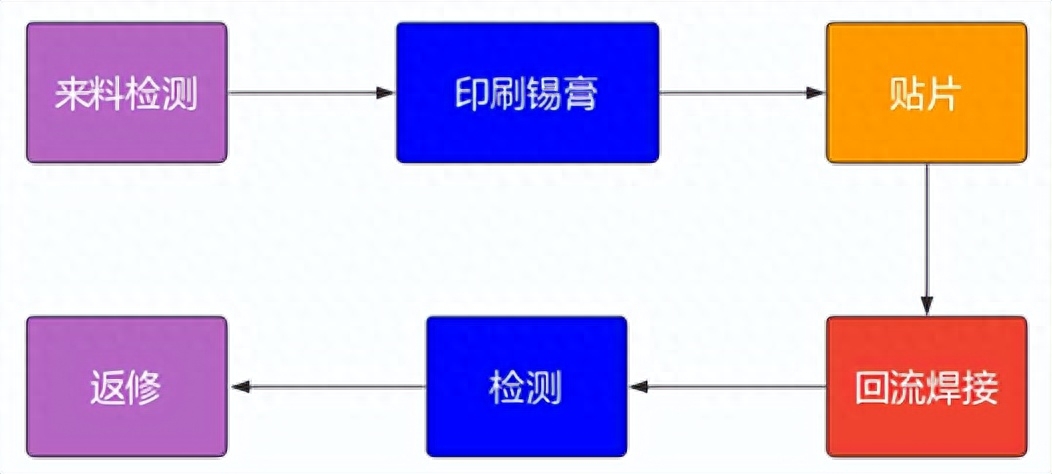

從技術和質量的角度來看,當您通過SMT裝配過程中的關鍵元素時,可以觀察并找到SMT(表面貼裝技術)裝配器的全部功能。畢竟,面對如此復雜的過程,幾乎不可能檢查每個制造細節,僅僅從最終產品中充分了解您的CM的能力將是危險的。因此,本文將在評估PCB組裝商的SMT質量方面擁有足夠的知識,這使您可以測試在該工廠組裝的電路板是否符合您的要求標準。

評估的關鍵要素SMT組裝質量包括焊膏印刷質量,回流質量,元件放置,如何避免手動放置,模板厚度計算和修改的能力,孔徑尺寸,數據設備或儀器。在這些元素中,焊膏印刷的質量控制是最重要的。如果焊膏印刷不良,即使元件安裝準確完成且回流溫度得到適當修改,您的電路板也會無可爭議地受到低質量的影響。畢竟,非標準量的印刷焊膏與焊接質量密切相關。當涉及評估SMT組裝商能力的其他要素時,表面安裝器的精度通常是固定的,回流溫度曲線調整與工程師的知識和制造經驗密切相關。現在需要進行一些特殊的修改,因為焊膏熔化溫度和產生過多的熱量會對材料造成的危害已經充分了解。

然后來評估和確保焊膏印刷質量的兼容性的方法。焊膏印刷主要有兩個方面:焊膏質量管理能力和焊膏印刷能力。

焊膏質量管理

高品質的焊膏依賴于其品牌和新鮮度。對于焊膏的新鮮度,必須從預熱,開瓶和攪拌開始跟蹤。不同的制造商遵守不同的規定,規定焊膏必須在一定時間內用完,否則,它會被氧化,導致回流焊接過程中焊接不充分。此外,必須對涂在模板上的焊膏實施大量的管理。

建議將焊膏儲存在低溫儲存中以保持其活性和預熱(通常需要4+以上)在施用之前需要小時)以防止其溫度與室溫不相容。當溫度變化很大時,焊膏表面會產生水滴,從而在高溫回流焊接過程中產生飛濺。

此外,您還應該研究如何處理模板中的焊膏,如何定時焊膏以及如何管理和控制原始模板中應用的焊膏等問題。模板被修改。

需要仔細研究的另一個項目是第一批焊接過熱的時間,特別是對于那些不是每天24小時運行的PCB(印刷電路板)組裝商。由于SMT生產線僅在焊膏完全預熱后才開始工作,一些制造廠將提前4小時或甚至提前一天進行預熱,以節省時間并提高SMT生產線的效率。如果在應用前一天進行預熱程序,則必須知道焊膏的活性會大大降低。實際上,如果在應用前12小時內發生預熱,專業PCB組裝商肯定會廢棄焊膏。

焊膏印刷能力

在焊膏印刷能力檢查方面,應選擇含有細間距(0.4mm或0.5mm)BGA的PCB進行檢查。重復焊膏印刷應在同一塊PCB上進行5到10次,每次打印結果應在顯微鏡下檢查,看看是否出現橋接或位移等問題。

SMT制造商擁有SPI(焊膏檢測儀),它可用于測量焊膏量(體積)。

此外,模板清洗也是影響焊膏印刷質量的一個因素。由于長期印刷往往會導致焊膏泄漏,考慮到橋接,模板應在一段時間后用無塵布或超聲波清洗,以避免堵塞問題。

焊膏質量管理和焊膏印刷能力是SMT裝配工藝檢驗的重點。當然,真正的焊膏印刷技術包含更多的項目,可歸納為以下幾個方面:

a。 焊膏

焊膏主要由錫粉(包括Sn,Ag,Cu,Bi的金屬合金粉末)和助焊劑組成,其體積比分別占50% 。有必要選擇一種符合您產品要求的合適焊膏。此外,錫粉的額定值可以不同。數字越大,顆粒越小。一般情況下,3號錫粉用于SMT,而4號錫粉用于細間距或小焊盤安裝。

灣模板

鋼材通常用作模板材料,因為它具有不塌陷和強度大的優點。通常基于三種主要的不同方法產生鋼的孔徑:蝕刻,激光切割和具有不同費用的電鑄。對于具有精細間距IC的產品,建議使用激光切割模板,因為通過激光切割的孔壁更直和整潔。盡管電鑄模板具有優異的性能,但效果有限且價格相對較高。

模板厚度和孔徑大小會極大地影響焊膏印刷質量和回流焊接質量。根據原則,關鍵的管理點在于錫量,其中焊膏的量必須與最終所需的焊接量相容。理論上,較小的SMD元件是較厚的模板必須。但是,請記住,焊膏越薄,錫量就越難控制。基本上,普通模板的厚度在0.12mm至0.15mm的范圍內。對于細間距元件(0201或01005),需要厚度為0.1mm以下的模板。

a。 刮刀壓力

刮刀壓力略有改變會導致焊膏印刷發生巨大變化。如果刀片壓力太低,焊膏將無法落在模板孔的底部并有效地轉移到焊盤上。如果刀片壓力太高,焊膏會太薄或模板甚至會損壞。最佳情況是焊膏從模板表面完全廢棄。

b。 印刷厚度

印刷厚度很大程度上取決于模板的厚度。通過葉片速度修改和葉片壓力可以略微改變焊膏印刷厚度。適當降低刀片的印刷速度也會導致PCB上的焊膏量增加。

c。 模板清潔

在焊膏印刷過程中,每10個印刷電路板成功印刷后,應清潔模板,以消除底部沉積物模板和普遍的焊膏。通常使用不含水的酒精作為清潔劑。

-

smt

+關注

關注

40文章

2899瀏覽量

69209 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21699 -

華強PCB

+關注

關注

8文章

1831瀏覽量

27749 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43036

發布評論請先 登錄

相關推薦

含鉛表面組裝工藝和無鉛表面組裝工藝差別

評估SMT組裝商能力的一些便捷方法

SMT組裝工藝流程的應用場景(多圖)

SMT組裝工藝流程的應用場景

【華秋干貨鋪】SMT組裝工藝流程的應用場景

PCB板的SMT組裝工藝與焊接工藝介紹

SMT貼片加工中經常會用到的一些工藝材料

如何選擇正確的PCB組裝工藝

SMT組裝工藝流程的應用場景(多圖)

評估SMT組裝工藝的一些簡便方法

評估SMT組裝工藝的一些簡便方法

評論