如何提高摩托車發動機動力性能

摩托車發動機是將其燃燒室內可燃混合氣燃燒產生的熱能轉化為機械能的一種熱機。其基本原理是將由燃燒產生的推力推動活塞做的往復直線運動轉化為曲軸的旋轉運動,進而對外輸出作功。作為摩托車消費者,最關心的莫過于發動機的動力性能。衡量發動機動力性能的指標包括有效扭矩和有效功率,即人們常常提到的發動機的載重爬坡能力和行駛加速力。本文以發動機的動力損失及改善措施為重點,就如何提高摩托車發動機動力性能作一淺析。

一、發動機的動力損失

1、發動機效率

在熱能轉化為機械能的過程中,存在一個輸入與輸出的關系,即發動機效率。發動機效率等于發動機的輸出功率和燃料燃燒所能獲得的功率之比,主要包括機械效率和熱效率兩個指標。其中機械效率等于有效功率與指示功率(發動機在燃燒過程中燃燒室內產生的功率)之比。一般摩托車發動機的機械效率為0.8~0.9。而熱效率是指可燃混合氣燃燒后用于作功的那部分熱量與所能產生的總熱量之比。一般摩托車發動機的熱效率為0.20~0.25。

2、發動機動力是如何損失的

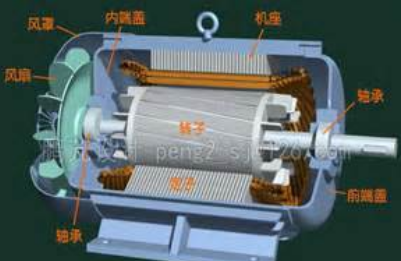

若汽油與空氣的混合氣按照空燃比(可燃混合氣中空氣與汽油的質量之比)A/F=14.7:1或過量空氣系數(燃燒1kg燃料實際供給的空氣質量與完全燃燒1kg燃料所需的理論空氣質量之比)α=1來完全燃燒,那么燃燒所產生的熱量,其中一部分在發動機排氣行程中進入大氣,這部分損失稱為排氣損失,約占總能量的40%左右。另一部分熱量由發動機冷卻系統散發到大氣中,這部分損失稱為冷卻損失,約占總能量的20%左右。僅有40%左右的剩余熱量用來作功,亦即理論上的熱效率。而發動機的實際熱效率很低,一般四沖程發動機約為20%~25%,即使是高性能發動機,其熱效率也不到30%。這是因為:第一,摩托車發動機隨工況不同,對可燃混合氣的成份要求也不同,所以可燃混合氣不可能按照理論上的空燃比A/F=14.7:1或過量空氣系數α=1來完全燃燒,也就使可燃混合氣燃燒不充分,熱量不能完全得到釋放,其中未能完全燃燒的燃料約占5%左右。第二,發動機在實際運轉中的各種摩擦損失約占總能量的5%~8%。主要包括①活塞環與氣缸壁之間的摩擦損失。②各軸承與曲軸之間的滑動摩擦損失。③曲軸驅動配氣機構及各種輔助機構如機油泵、水泵、風扇等產生的動力損失。④克服潤滑油黏度及黏溫特性所帶來的摩擦損失。根據測試統計,在以上機械摩擦中:活塞約占25%、活塞環約占19%、傳動系約占22.5%、曲軸約占5%、閥系約占6%、連桿軸承約占10%、曲軸大小軸瓦約占12.5%。而且摩擦損失會隨發動機轉速的升高而增大,轉速越高,摩擦損失越快。

二、提高發動機動力性能的途徑

1、減少摩擦損失,提高發動機內部潤滑性能

(1)合理設置潤滑方式

根據發動機摩擦部位的不同,設置使用不同的潤滑方式。如主軸頸、連桿軸承、凸輪等部位采用飛濺潤滑方式;水泵軸承、發電機和啟動電機軸承、冷卻風扇軸承等則采用油脂潤滑方式。

(2)選擇性能良好的潤滑部件并合理設置潤滑油道。

(3)根據不同地區和氣溫差異選用質量性能良好的潤滑油及潤滑脂。

(4)對影響摩擦損失較大的零部件,如氣缸套和活塞環等采用金屬陶瓷等新型材料,并進行精磨合,能使摩擦阻力降低80%左右。

經過以上改進,發動機的動力性能可提高5%~15%。

2、減少熱損失,改善發動機燃燒條件

(1)提高發動機的壓縮比

發動機壓縮比就是壓縮前氣缸中氣體的最大容積與壓縮后的最小容積之比。壓縮比愈大,在壓縮行程終了時,混合氣的壓力和溫度愈高,燃燒速度加快,因而發動機的輸出功率也愈大,動力性能自然更好。但是壓縮比過大,反而會出現爆燃或表面點火等不正常燃燒現象。爆燃是燃燒室內末端混合氣在火焰前鋒未到達前自燃,產生一個或多個新的火焰核心,引發爆炸式的燃燒反應。不僅會造成發動機過熱,功率下降,嚴重時還可能損壞發動機零部件;而表面點火是氣缸內混合氣被燃燒室內熾熱表面或熾熱點所點燃,也會造成發動機零部件的損壞等不良后果。加之為了提高壓縮比,通常使用更高辛烷值的汽油,又會增加摩托車使用成本,所以發動機的壓縮比一般控制在6~12之間,不易過高。

(2)提高發動機的進排氣效率

提高進排氣效率,進入氣缸內的新鮮可燃混合氣就愈多,燃燒后的廢氣排放愈干凈,燃燒愈充分,用來作功的熱量也就愈多,動力性能也就相應得到提高。

a)采用二次進氣裝置

通過在進氣歧管上加裝獨立的二次進氣裝置,增加單位時間內進入氣缸內的空氣量,減少進氣阻力,提高充氣效率,使燃燒更充分,發動機的動力亦會顯著提高。

b)采用多氣門

進排氣門的增多,提高了進排氣面積和高速氣流的流量,發動機排氣效率也得到提高。且采用多氣門后,每個氣門的體積減小,重量減輕,其運動慣量小也利于高速運動。所以發動機采用多氣門機構可提高進氣效率和動力。多氣門主要針對高速時的進排氣效率,但低速時其進排氣效率反而有所降低,故對于多氣門應視情況來設定。

c)改進進排氣門行程

氣門行程的改變會改變進排氣面積,亦能提高進排氣效率。當發動機低速時,采用較小的氣門行程即減少了進氣面積,有利于提高發動機低速時進排氣效率;當發動機高速時,采用較大的氣門行程即增大了進氣面積,有利于提高發動機高速時進氣效率。

d)發動機的進排氣門根據發動機的工作循環,打開或關閉時刻所對應的曲軸轉角稱為配氣相位。配氣相位的準確與否對發動機的動力性能有很大影響。如果配氣相位不準確,會導致進氣不充分,排氣不順暢,影響混合氣的形成品質,造成燃燒不完全,使發動機的動力下降。由于廢氣和新鮮空氣在運動中的慣性,使進排氣有一定的遲滯期。為了使氣缸內的廢氣排除得更干凈,新鮮空氣進入更充分,需要進排氣門有一個同時開啟的時刻,即氣門重疊角,也就是配氣相位。所以發動機低速時使用較小的氣門重疊角,反之則使用較大的氣門重疊角,這樣就可以提高進排氣效率,提高發動機的動力性。

(3)改善點火提前角

發動機的轉速和可燃混合氣的燃燒速度,造成可燃混合氣點燃時必須有一定的點火提前角(點火時,曲軸的曲拐所在位置與壓縮行程終了活塞到達上止點時的曲拐位置之間的夾角),否則高溫高壓的氣體在氣缸內不能得到比較完全的膨脹,熱能不能有效利用,損失增大,影響發動機的動力性。

所以應嚴格控制點火提前角。①當發動機轉速一定時:負荷加大,產生爆燃的傾向增大,應適當減小點火提前角;負荷減小則應加大點火提前角。②當節氣門開度一定時:發動機轉速增高,適當加大點火提前角,反之則適當減小點火提前角。

(4)使用汽油噴射系統

汽油噴射系統能夠精確地計量可燃混合氣濃度,并能根據發動機工況隨時修正,實現均勻點噴,使空燃比經常保持在A/F=14.7:1或過量空氣系數α=1的最佳區域內,混合氣燃燒充分,減少熱損失。使用汽油噴射系統,可使發動機功率提高15%~20%。

三、案例

針對在國內市場經久不衰的鈴木GS125摩托車,2003年經過動力升級后,其低速功率和扭矩提高了10%左右,能瞬間爆發強勁動力,最高時速達到100km以上,爬坡能力更加卓越。其動力升級主要采取了以下改進:

1、采用全新雙橢圓燃燒室,形成獨特的燃料雙渦流現象,大大提高了混合氣體的燃燒效率,將更多的燃料更徹底地轉化成動力。

2、改變了凸輪軸的形狀曲線,變更進排氣門的開啟幅度和發動機的配氣定時,增加進氣量,提高熱量利用率,增加中低速性能及爬坡載重能力。

3、輕量化活塞和氣門部件大大降低了發動機的運轉阻力和功率損耗,提高了發動機的有效輸出功率。

4、采用日本MIKUNI新型化油器,縮短了混合氣體的通過距離,使油門響應更快捷,提速更快。

5、采用最新數字點火系統,智能控制,確保點火更精確、燃燒更充分。

通過對改善前后的發動機進行200小時耐久試驗對比可知:改善后其動力性能提高了10%。

結束語

摩托車良好的動力性能會帶給騎行者舒暢的心境,如果工廠采取適當的手段,在提高摩托車動力性能上卓有成效,就一定會使消費者滿意。但這個課題仍需眾多研發者為之不斷探索。

電子發燒友App

電子發燒友App

評論