[摘要]論述AOD投料系統(tǒng)的PLC控制,結(jié)合HMI操作畫而重點分析PLC控制的核心部分:料批的處理,同時還介紹了一些操作模式、一個爐攻內(nèi)所用到的各種批次以及與上位機的通信等內(nèi)容。

[關(guān)鍵詞]料批;稱重;加料順序

前言

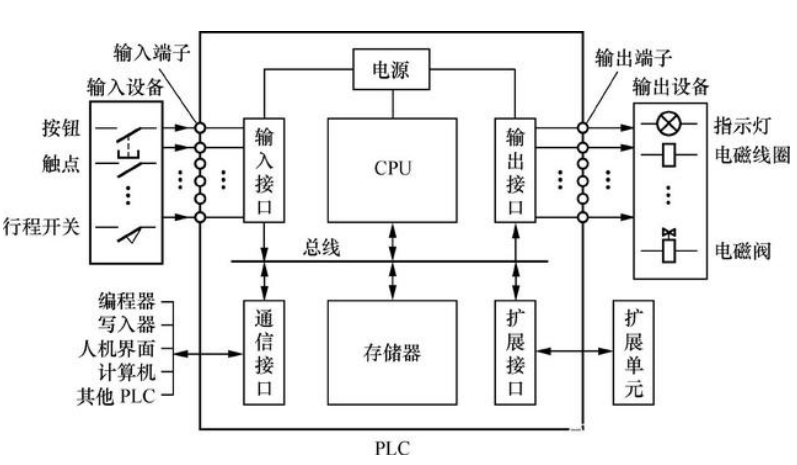

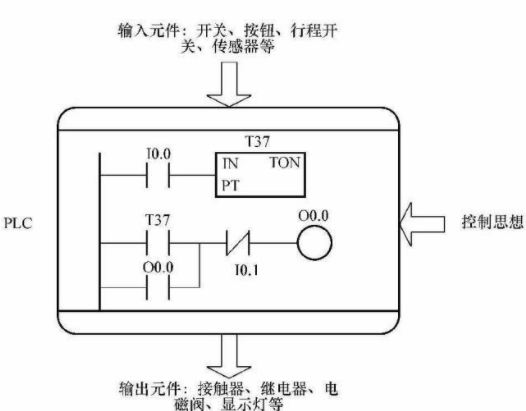

AOD投料系統(tǒng)采用西門子PCS7控制系統(tǒng),通過一臺單獨的S7—400來控制各個設(shè)備的運行。整個投料系統(tǒng)的控制分自動模式和計算機模式,在自動模式下操作人員只需在HMI畫面上輸入各種設(shè)定值并確認,程序?qū)⒆詣涌刂圃O(shè)備的運行。在計算機模式下,各種設(shè)定值將直接通過上位機也下傳到L1并顯示在L1的料批表畫面上,操作人員確認后程序?qū)⒆詣涌刂圃O(shè)備的運行。

.jpg)

?

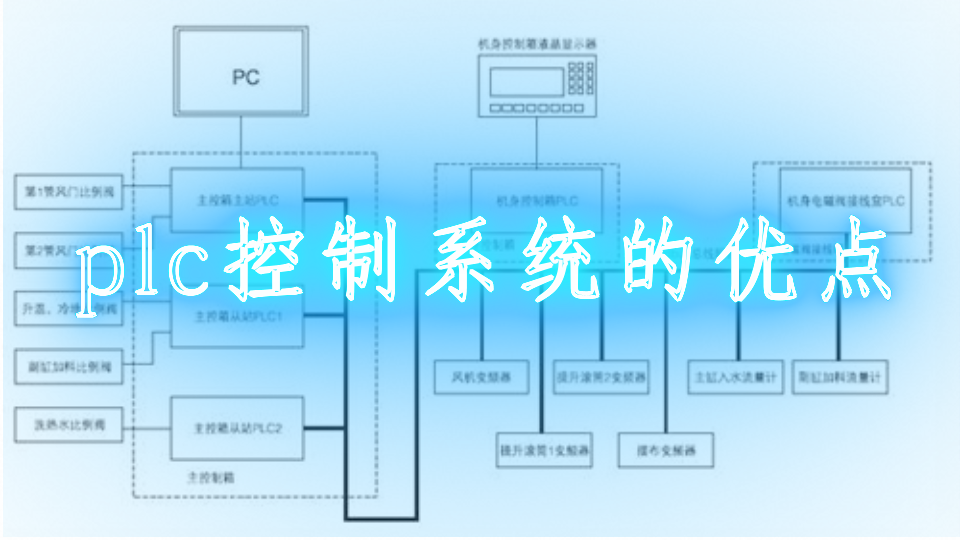

整個AOD投料系統(tǒng)的控制設(shè)備主要包括1臺兩門子S7-400 PLC、8個ET200、6個Simocode及用于通信網(wǎng)絡(luò)連接的OSM、OLM等,如圖1所示。現(xiàn)場設(shè)備主要包括:(1)20個高位料倉(SH)及22個振動給料器,(2)6個稱重料倉(WH)及振動給料器,(3)3條可逆皮帶機,(4)2個到轉(zhuǎn)爐的匯總料倉(CH)及振動給料器,(5)1個到AOD鋼包去的匯總料倉(CHL)及蛤殼門等,如圖2所示。

.jpg)

?

2 控制模式

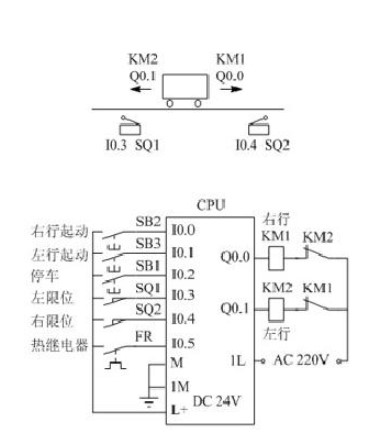

對于AOD投料控制系統(tǒng)來說,根據(jù)控制對象的不同可以分為兩種,一種為單體設(shè)備的控制模式,也叫驅(qū)動模式(Drive mode),另一種為整個投料系統(tǒng)的控制模式,也叫系統(tǒng)模式(System mode)。單體設(shè)備的驅(qū)動模式分為:現(xiàn)場模式、手動模式、自動模式。系統(tǒng)模式分為:自動模式和計算機模式。單體設(shè)備的現(xiàn)場模式是通過安裝在設(shè)備邊上的操作盤進行控制,手動模式是在I-IMI畫面上通過faceplate將設(shè)備選擇為手動模式井在畫而上進行操作,自動模式也是在HMI畫面上通過faceplate將設(shè)備選擇為自動模式,但設(shè)備動作由程序來自動控制。下而主要介紹兩種系統(tǒng)模式。

2.1自動模式

在自動模式下,操作工需要手動將各種設(shè)定值如物料的重量、加料順序等輸入到料批表中或調(diào)用已經(jīng)存儲在L1上的料批表設(shè)定值并進行使能,根據(jù)這些設(shè)定值程序自動將各種原料從高位料倉通過振動給料器傳送到稱重料倉進行稱重,

并通過皮帶機傳輸?shù)絽R總料倉中。操作人員既可以對料批進行投料操作也可以對運行中的料批進行中斷、重啟或齊料操作。在這種模式下,HMI畫面上還提供了一組按鈕供操作人員對料批表進行處理,如料批表的保存(最多可以保存十張表),調(diào)用保存的料批表數(shù)據(jù)(有十張表供選擇)。

2.2 計算機模式

在計算機模式下,所有的設(shè)定值都來自上位機(L2),這些數(shù)據(jù)被保存在程序單獨為12開的一塊內(nèi)存中,并顯示在自動模式下的同一張料批表和單獨的一張12料批表中,其它如料批的啟動、處理、卸料等都和自動模式一樣。對于上位機的

各種設(shè)定值信息,即使在自動模式下也會傳送給Ll,因此操作工在自動模式下也可以查看L2模型計算出來的數(shù)據(jù)以供參考。

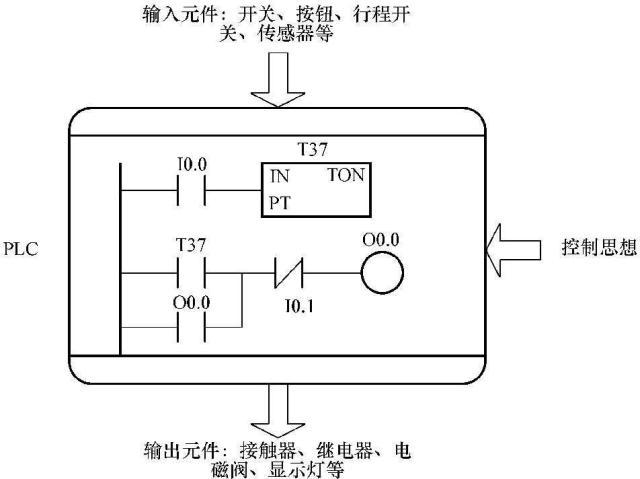

3 料批處理

3.1 綜述

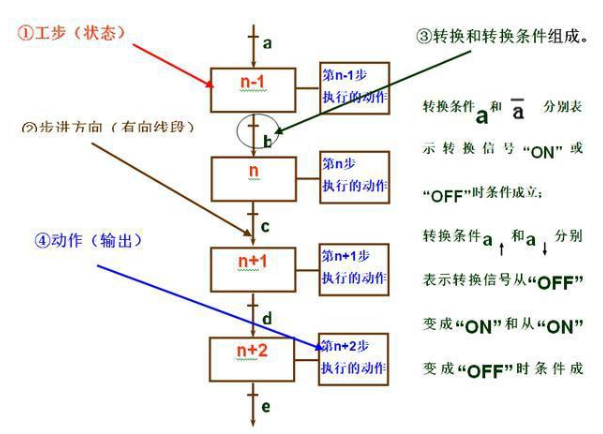

AOD投料系統(tǒng)的核心是料批的處理,通過對各個料批的處理來自動控制各種設(shè)備的運行,跟蹤每個設(shè)備的運行狀態(tài)及物料狀態(tài),并顯示在HMI畫面上供操作工監(jiān)視和操作之用。

所謂一個料批,就是指根據(jù)工藝的要求,在特定的冶煉階段所需要加入的各種物料的重量和順序,根據(jù)這些重量和順序分別將存放于高位料倉中的對應(yīng)物料進行單獨稱重并通過皮帶機卸料至匯總料倉中。而整個料批就是由好幾個單獨的料批按順序排列組成的。

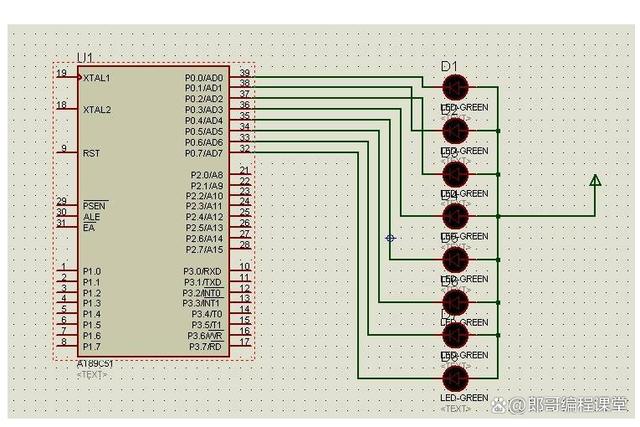

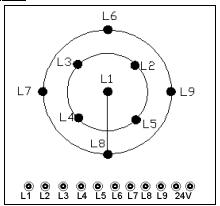

在HMI上有單獨的料批處理操作畫面(如圖3所示)供操作員人員設(shè)定每個料

.jpg)

?

批的每個物料的重量設(shè)定值及加料順序設(shè)定值以及每個料批的控制按鈕及狀態(tài)指示。當(dāng)操作人員按下“START OF HEAT”(爐次啟動)后每個料批的狀態(tài)做復(fù)位為“DISABLED”,這時操作人員可以在前一個爐次的設(shè)定值上重新進行新的數(shù)據(jù)輸入,輸入完成后可以按“ENABLE”按鈕進行料批的使能,使能后的料批根據(jù)先后順序自動將數(shù)據(jù)存人中間料批緩沖區(qū)內(nèi)。

對于2—6號稱重料倉,是加料稱量,即從高位料倉中放料至稱重料倉稱重開始,當(dāng)重量達到設(shè)定值后高位料倉停止放料。對于1號稱重料倉,是卸料稱重,即稱重料倉中的物料重量是一個固定值,這個固定值操作員可以在畫面上進行修改,當(dāng)從1號稱重料倉中放料至皮帶機時開始稱重,當(dāng)放掉的物料重量等于設(shè)定值時停止放料,稱重也即結(jié)束。當(dāng)這個稱重料倉的物料重量少于設(shè)定值時,如果沒有其他操作請求,則可以進行重新添料,即從高位料倉放料至1號稱重料倉,當(dāng)達到設(shè)定值后停止放料。

料批使能后根據(jù)加料順序值程序自動控制對應(yīng)高傳料倉的振動給料器振動將物料從高位料倉放到稱重料倉。如果正在被處理的批次其中有一個或多個稱重料倉沒有被用到,而在緩沖區(qū)內(nèi)的下一個批次用到了這幾個稱重料倉,那么這個批次也被啟動,即分別根據(jù)加料設(shè)定值和順序號進行稱量。

在一個批次中順序號排在最前的物料稱重完成后如果相對應(yīng)的稱重料倉沒有其他物料要求或其他物料的順序號與完成稱重的物料順序號不是相連的,則開始對這個稱重完成的物料進行放科處理,即皮帶機系統(tǒng)開始運轉(zhuǎn),稱重料倉的振動給料器開始振動,將物料從稱重料倉通過3根可逆皮帶機傳送到匯總料倉中。兩個到轉(zhuǎn)爐的匯總料倉是交替使用的,即前一批料如果放到1號,則下一批放副2號,再下一批放到l號。

3.2 正常批次

對于AOD投料系統(tǒng),在一個爐次內(nèi)正常的批次分為:0 8arch(0批)、Mainblow 1(主吹煉1批)、Mainblow 2(主吹煉2批)、Mainblow 3(主吹煉3批)、Reduction(還原批)、Desulffurize(脫硫批)、Alloying(加合金批)、Tapping(出鋼批)。

0批次是在爐次啟動后吹煉開始前加入的,主吹煉1批次、主吹煉2批次、主吹煉3批次是在AOD吹煉過程中加入的,它有三個來自AOD吹煉系統(tǒng)加料時的氧氣總量值和投料速率值,用于在自動力計算機模式下自動投料。還原批次、脫硫批

次和加合金批次用于在AOD處理階段時進行投料。出鋼批次是在AOD出鋼后將物料從CHL加入鋼包中的。

.jpg)

?

對于每一個料倉中的物料,都有4個總量累計值,分別為:Tot.Enabled SP(總的使能設(shè)定值)、Tot.Weighed se(總的稱重實際值)、Tot.Discharged SP(總的加料實際值)、Tot.Diseared SP(總的棄料實際值),如圖4所示。這4個總量累計值只針對于—個爐次,在爐次啟動時這些值都會被清零,隨后在這個爐次內(nèi)根據(jù)不同的操作,這些值會被不停的累加起來,直到這個爐次結(jié)束。在AOD物料處理批次畫而上,有一個“VIEW SELECT”按鈕,點擊會彈出對話框,操作員可以選擇查看4個里而的任意一個總量值。對于不同的選擇,在“VIEW SELECT”,按鈕下面有一個狀態(tài)指示框,顯示現(xiàn)在是哪一種總量值。

? 3.3 高優(yōu)先批次

高優(yōu)先批次是用于在正常冶煉的批次內(nèi)插入一個批次,且這個批次的優(yōu)先級別高于其他正常的批次。即當(dāng)有一個或幾個正常批次使能后,這些批次在料批緩沖區(qū)內(nèi)按使能順序被依次排列并等待處理,但是當(dāng)有一個高優(yōu)先批次被使能后,高優(yōu)先批次即被排列到所有已經(jīng)被使能但還沒有處理的批次前面.一旦當(dāng)前正在處理的批次處理結(jié)束后投料系統(tǒng)將首先處理高優(yōu)先批次,而非正常排列在緩沖區(qū)內(nèi)的批次。當(dāng)高優(yōu)先批次處理結(jié)束后.投料系統(tǒng)又回到正常批次的處理。

高優(yōu)先批次只能有一個,即高優(yōu)先批次被使能后,只有當(dāng)它處理結(jié)束后才能再一次使能高優(yōu)先批次。

3.4 重吹煉重處理批次

重吹煉重處理批次是一個批次,在重吹煉階段叫重吹煉批次,在重處理階段叫重處理批次。在所有設(shè)定值被輸入并經(jīng)過使能后,它的物料處理過程和單個批次的處理過程相同。重吹煉重處理批次和高優(yōu)先批次一樣,它也能被霞復(fù)使能,但是,只有當(dāng)它投料結(jié)束后才能再一次被使能。

.jpg)

?

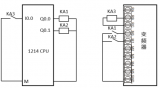

3.5 下一妒批次

下一爐批次(如圖5所示)包括3個批次,既下一個爐次的前三批料,在當(dāng)前爐次還沒有結(jié)束之前即可以對下一爐次的前三批料進行使能并處理,這是為了節(jié)省冶煉周期,保證在電爐出鋼后,鋼水進入AOD就能馬上進行處理。它的料批功能與正常料批一樣,提供了料批的保存、調(diào)用等功能。但是這些料批只有在當(dāng)前爐次出鋼后才能被使能。

3.6 手動投料

對于有些特殊鋼種,對于物料的要求特別高,比如只能在平臺上進行投料或者它所需的物料重量很小,那么手動進行投料顯得更有優(yōu)勢,因此在AOD投料系統(tǒng)中增加了手動投料這一功能。對于這些物料,需要手動進行選擇,物料名稱和物料代碼在選擇后自動顯示,重量則要操作員手動輸入并按“Charged”按鈕。程序會將這些物料名稱、物料代碼、物料重量輸入值傳送給上位機模型進行計算之用。手動投料表如圖6所示。

.jpg)

?

3.7 批次使能規(guī)則

對于料批的使能,有一定的使能規(guī)則,所有的料批只有在滿足所有的使能條件后操作員才能對它進行使能操作,否則,“Enable”這個按鈕將是灰色的,即不能被操作。在PLC的程序里面所有料批按先后順序排列如下:高優(yōu)先批次(High Priority Batch)、0批次(0 Batch)、主吹煉1批次(Mainblow1)、主吹煉2批次(Mainblow 2)、主吹煉3批次(Mainblow 3)、還原批次(Reduction)、脫硫批次

(Desulfurize)、合金化批次(Alloying)、出鋼批次(Tapping)、重吹煉處理批次(Reblow/RetreamaentBatch)、下一爐0批次(Next 0 Batch)、下一爐主吹

煉1批次(Next Mainblow 1)、下一爐主吹煉2批次(Next Mainblow 2)

高優(yōu)先批次:不管爐次啟動沒有,在任何時候都可以被使能。

0批次:爐次啟動且從0 Batch開始的所有后面的批次都沒有被使能(除了量處理批)的狀態(tài)下,它才可以被使能。

主吹煉1批次:爐次啟動且從Mainblow 1開始的所有后面的批次都沒有被使能(除了重處理批)的狀態(tài)下,它才可以被使能。

主吹煉2批次:爐次啟動且從Mainblow 2開始的所有后面的批次都沒有被使能(除了重處理批)且Mainblow 1已經(jīng)被使能的狀態(tài)下,它才可以被使能。

主吹煉3批次:爐次啟動且從Mainblow 3開始的所有后面的批次都沒有被使能(除了重處理批)且Mainblow 1和Mainblow 2都已經(jīng)被使能的狀態(tài)下,它才可以被使能。

還原批次:爐次啟動且從Reduction開始的所有后面的批次都沒有被使能(除了重處理批)且Mainblow 1已經(jīng)被使能的狀態(tài)下,它才可以被使能。

脫硫批次:爐次啟動且從Desulfurize開始的所有后面的批次都沒有被使能(除了重處理批)且Reduction已經(jīng)被使能的狀態(tài)下,它才可以被使能。

合金化批次:爐次啟動且從Alloying開始的所有后面的批次都沒有被使能(除了重處理批)且Reduction已經(jīng)被使能的狀態(tài)下,它才可以被使能。

出鋼批次:爐次啟動且從Tapping開始的所有后面的批次都沒有被使能(除了重處理批)且Reduction已經(jīng)被使能的狀態(tài)下,它才可以被使能。

重吹煉重處理批次:爐次啟動且從重吹煉重處理批開始的所有后面的批次都沒有被使能且Mainblow 1已經(jīng)被使能的狀態(tài)下,它才可以被使能。

下一爐0批次:當(dāng)前爐次出鋼開始后且從下一爐次0 Batch開始的所有后面的批次都沒有被使能的狀態(tài)下,它才可以被使能。

下一爐主吹煉1批次:當(dāng)前爐次出鋼開始后且從下一爐次Mainblow 1開始的所有后面的批次都沒有被使能的狀態(tài)下,它才可以被使能。

下一爐次主吹煉2批次:當(dāng)前爐次出鋼開始后且從下一爐次Mairdalow 2開始的所有后面的批次都沒有被使能且下一爐次Mainblow 1已經(jīng)被使能的狀態(tài)下,它才可以被使能。

3.8 料批數(shù)據(jù)的檢查

對于每一個料批,當(dāng)數(shù)據(jù)輸入后并按下使能按鈕,程序?qū)λ休斎氲脑O(shè)定值進行合理化檢查,只有在所有數(shù)據(jù)檢查通過后,這些數(shù)據(jù)才會保存到料批緩沖區(qū)并等待處理。這些檢查包括以下部分:

A:所有輸入的物料重量設(shè)定值要大于0,所有的物料順序值要大于0小于22。

B:所有輸入的物料重量設(shè)定值要大于相對應(yīng)的高位料倉的最小設(shè)定值。

C:對于吹煉1、吹煉2、吹煉3、重吹煉、下一爐次吹煉l、下一爐次吹煉2批次,其相對應(yīng)的加料速度要大于最小加料速度,小于最大加料速度。

D:1號2號SH的重量設(shè)定值要小于1號WH的再填充沒定值(Refdl SP)且這個重量設(shè)定值換算成的體積不能大于1號Wt-I的體積。

E:3號至6號的SH的重量設(shè)定值換算成的體積的總和不能大于2號WH的體積。

F:7號至10號的SH的重量設(shè)定值換算成的體積的總和不能大于3號WH的體積。

G:11號至14號的SH的重量設(shè)定值換算成的體積的總和不能大于4號WH的體積。

H:15號至18號的SH的重量設(shè)定位換算成的體積的總和不能大于5號WH的體積。

I:19號20號的SH的重量波定值換算成的體積的總和不能大于6號WH的體積。

J:如果批次不是出鋼批次,則1號至20號SH的重量設(shè)定值換算成體積的總和不能大于CHl或CH2的體積。

K:如果批次是出鋼批次或高優(yōu)先批次且高優(yōu)先批次的物料方向姓CHL,則1號至20號SH的重量沒定位換算成體積的總和不能大于CHL的體積。

L:每批料除第一個數(shù)據(jù)輸人值外,其他所有輸入的重量設(shè)定值,其對應(yīng)的高位料倉要可用。

M:所有輸人的重量設(shè)定值,其對應(yīng)的高位料倉下的振動給料器要在自動模式且可用。

N:所有有相應(yīng)物料重量輸人值的WH,其振動給料器耍在自動模式。

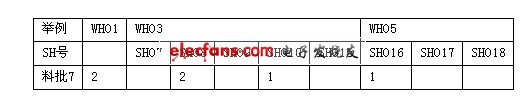

通過以下的例子進行詳細分析料批的處理過程。下面表中的設(shè)定值僅僅為加料順序號,物料的重量設(shè)定值因與物料處理順序無關(guān),故未列出。對于6個稱重料倉也只取了1號、3號、5號3個,另外3個稱重料倉與WH03和WH05的功能是一樣的,因版面限制故不一一列舉。料批一共舉了9個,分別對應(yīng)不同的設(shè)定值。(見表1)。

3.9.1 料批1處理

對于料批1(見表2),WH03對應(yīng)的SH09和WH05對應(yīng)的SHl8同時開始放料到稱重料倉中進行稱重,WH01由于順序號高所以不能啟動。當(dāng)WH03稱重完成后開始卸料到匯總料倉中去。當(dāng)WH05稱重完成后需要等待,只有當(dāng)WH03卸料完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后WH05才能開始接著卸料至同一個匯總料倉中去。

當(dāng)WH05完成卸料后WH01直接開始卸料稱重至匯總料倉去。當(dāng)WH01卸料稱重完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后皮帶機運行停止。

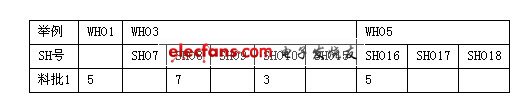

3.9.2 料批2處理

對于料批2(見表3),WH01、WH03和WH05同時開始稱重,即WH01開始卸料稱重,WH(B對應(yīng)的S)108和WH05對應(yīng)的SHl6同時開始放料到稱重料倉中進行稱重。當(dāng)WH03和WH05稱重完成后需要等待,只有當(dāng)WH01卸料稱重完成且經(jīng)過一段時間

延遲(用于皮帶機的清空)后WH03才能開始卸料到匯總料倉(非料批1的匯總料倉)中去。當(dāng)WH03卸料完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后WH05才能開始接著卸料至同一個匯總料倉中去。當(dāng)WH05卸料完成且經(jīng)過一段時間延遲(用于

皮帶機的清空)后皮帶機運行停止。

3.9.3 料批3處理

對于料批3(見表4),只有當(dāng)2個匯總料倉中有一個料倉已經(jīng)放空后才能將這批料放到匯總料倉中去。WH01、WH03和WH05同時開始稱重,即WH01開始卸料稱重,WH05對應(yīng)的SHl6開始放料到稱重料倉中進行稱重,而WH03由于料批3沒有用到,但是料批4用到了,所以也可以進行稱重,即根據(jù)料批4里的SHl0的設(shè)定值進行稱重。當(dāng)WH05稱重完成后需要等待,只有當(dāng)WH01卸料稱重完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后WH05才能開始卸料到匯總料倉中去。當(dāng)WH05完成卸料且經(jīng)過一段時間延遲(用于皮帶機的清空)后皮帶機運行停止。

表4 料批3—4

3.9.4 料批4處理

對于料批4(見表4),WH01和WH05同時開始稱重,即WH01開始卸料稱重,WH0對應(yīng)的SHl6開始放料到稱重料倉中進行稱重,WH03如果還沒有完成稱重則繼續(xù),如果已經(jīng)完成了則需要等待SHl0的物料卸空以后才能對SH08繼續(xù)進行稱重。當(dāng)WH03稱重完成后需要等待,只有當(dāng)WH01卸料稱重完成且經(jīng)過一段時問延遲(用于皮帶機的清空)后,WH03才能開始卸料到匯總料倉中去。當(dāng)WH03卸料完成后馬上開始對SH08的物料進行稱重。當(dāng)WH05稱重完成后需要等待,只有當(dāng)WH03卸料完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后,WH05才能開始接著卸料至同一個匯總料倉中去。當(dāng)WH03對SH08的稱重完成后需要等待,只有當(dāng)WH05完成卸料日經(jīng)過一段時間延遲(用于皮帶機的清空)后,WH03才能開始卸料至匯總料倉去。當(dāng)WH03卸料完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后皮帶機運行停止。

3.9.5 料批5處理

對于料批5(見表5),處理過程與料批4完全一樣,對于設(shè)定值的不同,在控制程序里可以進行再轉(zhuǎn)換并重新編排加料順序。

表5 料批5

3.9.6 料批6處理

對于料批6(見表6),WH01、WH03和WTl05同時開始稱重,即WH01開始卸料稱重,WH03對應(yīng)的SH08和WH05對應(yīng)的SHl6同時開始放料到稱重料倉中進行稱重。當(dāng)WH03對應(yīng)SH08的物料已經(jīng)完成稱重,則馬上進行對SHl0的物料的稱重,當(dāng)WH03和WH05稱重完成后需要等待,只有當(dāng)WH01卸料稱重完成且經(jīng)過一段時間延遲(用

于皮帶機的清空)后才能開始卸料到匯總料倉中去,WH03和WHO5哪個先卸料看準(zhǔn)先完成稱霞。當(dāng)所有WH卸料完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后皮帶機運行停止。

對于同樣的加料順序有以下規(guī)則:(1)同一個稱重料倉有兩種物料請求且加料順序號一樣,則從低的高位料倉號開始稱重。(2)如果有好幾個稱重料倉有相同的順序號,那么一般WH01總是在其他稱重料倉前面先處理。如果WH01由于故

障無法工作,也不影響其他稱重料倉的處理。總的原則屜“誰先來,準(zhǔn)先處理”。

表6 料批六

3.9.7 料批7處理

對于料批7(見表7),WH03對應(yīng)的SHl0和SH05對應(yīng)的SHl6同時開始放料到稱重料倉中進行稱量,WH01由于順序號高所以不能啟動。WH03和WH05哪個先完成稱重哪個就先卸料至拒總料倉。當(dāng)WH03和WH05所對應(yīng)的加料順序為01的物料都卸料完成后,開始對WH01進行卸料稱重。當(dāng)WH03對SHl0的物料卸料完成后馬上開始對SH08的物料進行稱重。當(dāng)WH03對SH08稱重完成后需要等待,只有當(dāng)WH01卸料稱重完成且經(jīng)過一段時問延遲(用于皮帶機的清空)后WH03才能開始接著卸料至同一個匯總料倉中去。當(dāng)WH03卸料完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后皮帶機運行停止。

3.9. 8 料批8處理

對于料批8(見表8),WH03對應(yīng)的SHl0和WH05對應(yīng)的SHl6同時開始放料到稱重料倉中進行稱重。WH03和WH05哪個先完成稱重哪個就先卸料至匯總料倉。當(dāng)WH03對應(yīng)SHl0的物料卸料完成后,開始對SH08進行稱重。當(dāng)WH05對應(yīng)SHl6的物料卸料完成后,開始對SHl8進行稱重。當(dāng)WH05對應(yīng)SHl8的物料稱重完成后需要等待,只有當(dāng)WH03對應(yīng)的SH08卸料完成后才能開始進行卸料。當(dāng)WH05卸料完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后皮帶機運行停止。

?

3.9.9 料批9處理

對于料批9(見表9),WH01、WH03和WH05同時開始稱重,即WH01開始卸料稱重,WH03對應(yīng)的SHl0和WH05對應(yīng)的SHl6同時開始放料到稱重料倉中進行稱秉。當(dāng)WH03對應(yīng)的SHl0完成稱重后不需要先卸料而可以直接在原有的基礎(chǔ)上對SH08開始稱重,當(dāng)SH08也完成稱重后需要等待,只有在WH01完成卸料稱重后才能進行對WH03的卸料。當(dāng)WH05完成對SHl6的稱重后需要等待,只有當(dāng)WH03完成卸料后才能對WH05進行卸料。當(dāng)WH05卸料完成且經(jīng)過一段時間延遲(用于皮帶機的清空)后皮帶機運行停止。

4 總結(jié)?? 本設(shè)計實現(xiàn)預(yù)期的效果。AOD投料PLC控制有其獨有的優(yōu)勢,必將得到廣泛的應(yīng)用。?

電子發(fā)燒友App

電子發(fā)燒友App

評論