?

本文提出一種多網絡融合的水廠自動化控制系統,系統節點提供多種網絡接口和模擬/開關量接口,從智能儀表或現場獲取設備運行狀態,并將現場數據經由工業以太網絡送至上位監控主機,同時自動化系統網絡平臺融合了安防系統,以實現對水廠廠區的實時視頻監視。該技術在通信效率、實時性、可靠性、兼容性、全面性等方面有著明顯的優勢。由于具備較高的系統集成度和較好的性能優勢,既提升了水廠信息化和工業化水平,又降低了水廠自動化改造和建設的成本,減小了設備維護的勞動強度。

1 系統原理和總體結構

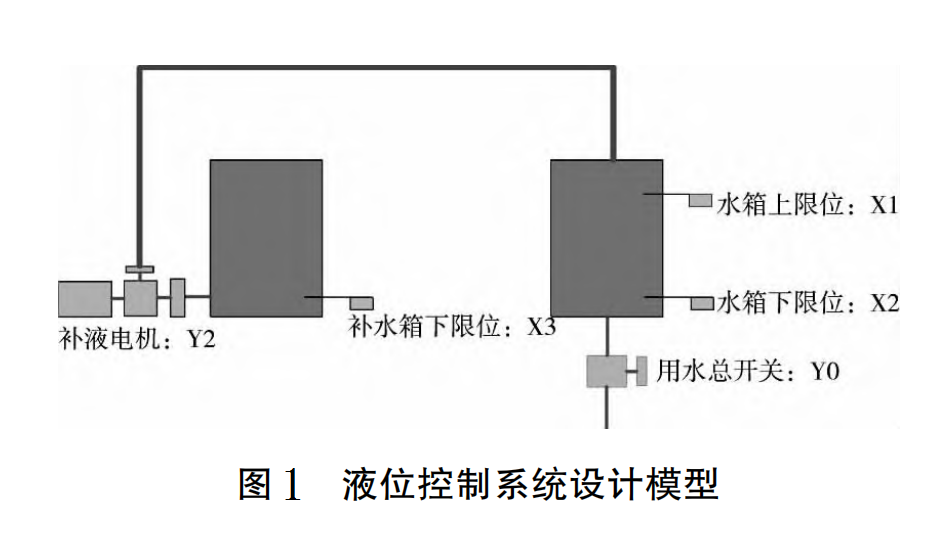

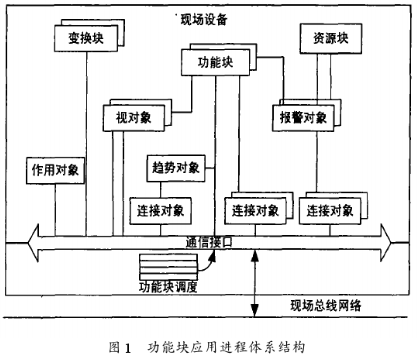

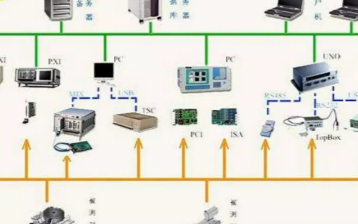

多網絡融合的水廠自動化控制系統采用分布式數據采集方式,共分3層結構:上位監控層、網元層和數據采集與控制層。其系統結構框圖如圖1所示。

?

在自動化控制系統的數據采集與控制層,各站位的智能測控節點負責從現場采集水頭水位、水池水位、閥門開關狀態、水泵出口水壓/流量大小、濁度和PH值等水質參數、電機各相電流/電壓/功角等現場監控對象的參數和變量,并實時運算和處理,這些數據再經由網元層發送到高層。在上位監控層,中控室工程師站通過網元層的工業以太網絡接收現場發來的數據,進行分析和處理,并可根據實際需要對現場設備實行就地的實時監視和控制;中控室操作員站和數據庫服務器也接收傳來的電氣設備的參數進行顯示、存儲、分析、打印等,但是不具備對現場設備的控制和控制權限分配的功能,在遠程的水廠總公司服務器也能通過Internet互聯實現與水廠的數據庫共享。

為滿足水廠安防監控的需要,自動化控制系統同時融合了安防系統。安防系統的數據采集與控制層、各站位和道路等其他重要區域安裝了云臺和攝像機,監視視頻的模擬信號接入多路網絡視頻編碼器,數字化編碼后再經由網元層發送到高層;在上位監控層,中控室的視頻服務器將現場攝像機采集的信號投射到中控站監視電視墻上,實現水廠廠區的實時視頻監視。由于安防系統技術成熟,本文不討論網絡視頻監視的相關技術。

2 智能測控節點的硬件設計

多網絡融合的智能測控節點,既要在采集和傳輸現場設備參數的同時接收中控室工程師工作站的指令來控制現場設備,又要在現場控制有較高優先級的場合(即本地控制優先級高于上位監控層控制),能單獨對設備進行控制;而且,在無人值守的情況下,智能測控節點對緊急情況能實現自動控制和報警,比如清水池水位過低時送水泵停機并報警,漏氯檢測儀發出“漏氯”報警時關閉加氯系統并將報警延伸至中控室等等。

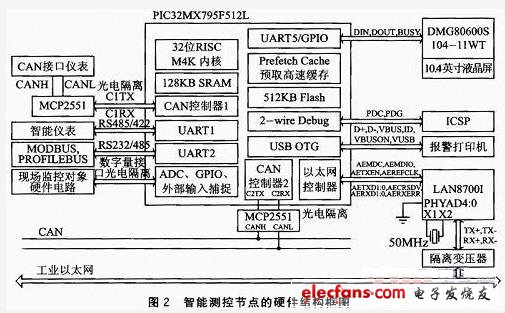

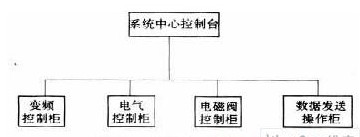

智能測控節點主控芯片采用Microchip公司生產的PIC32MX795F512L。它是一款基于M4K內核的32位RISC嵌入式處理器,內置128 KB的SRAM存儲器和512 KB的Flash閃存,集成度高,芯片內部的預取高速緩存模塊可加速閃存的執行速度。此外,芯片內置最多16通道10位ADC、2路CAN2.0控制器、6路UART標準串行口模塊,USB接口、工業以太網絡控制器等。由于PIC32MX795F512L芯片外設資源非常豐富,外圍硬件電路非常簡單,從而提高了智能測控節點的兼容性和穩定性。智能測控節點的硬件結構框圖如圖2所示。

?

PIC32MX795F512L內置的以太網控制器與LAN8700I相連,TX+、TX-、RX+、RX-信號線經過隔離變壓器隔離后,再連接網元層的交換機。本設計采用基丁RMII(Reduced Media Independent Interface,簡化媒體獨立接口)的10/100Mbps;以太MAC與LAN8700I相連,其幀格式遵循IEEE802.3(10M)/IEEE802.3u(100M)協議,端口信號線少,連接簡單。

PIC32MX795F512L內置CAN控制器的輸出信號,須經過光電隔離后,再連接CAN控制器接口芯片。設計使用Microchip公司的MCP2551作為接口芯片,該芯片完全滿足ISO11898標準物理層規范要求,通信速率可達1 Mb/s,抗工業環境中的高壓瞬間干擾,其差分總線具有很強的抗噪特性,其欠壓保護功能使得未上電的節點或欠壓節點對總線無任何影響,具有很強的保護總線能力。設計中將芯片的CAN控制器2作為工業以太網絡的冗余,一旦智能測控節點的以太網絡接口發生故障則報警,同時CAN網絡自動投切,保證現場數據能實時上傳到中控室,并執行中控室發來的遠程控制命令。

智能測控節點有友好的人機界面接口,節點使用觸摸液晶屏(10.4英寸TFT,800×600圖形點陣)在現場顯示設備狀態。本設計通過節點的串口和迪文科技的DMG80600S104智能顯示終端連接。DMG80600S104基于圖形界面操作,通過設置/下載觸控配置文件后,可直接讀取觸摸鍵值。圖形顯示和觸摸感應的實時性強,方便人員完成各個節點功能參數的設定(包括節點地址、通信速率、操作優先級等)及設備控制。

PIC32MX795F512L支持符合USB 2.0規范的全速設備和OTG(On-The-Go)控制器,系統的智能測控節點連接一個USB接口的針式報警打印機,用于在設備現場實時記錄和輸出報警,方便高效。

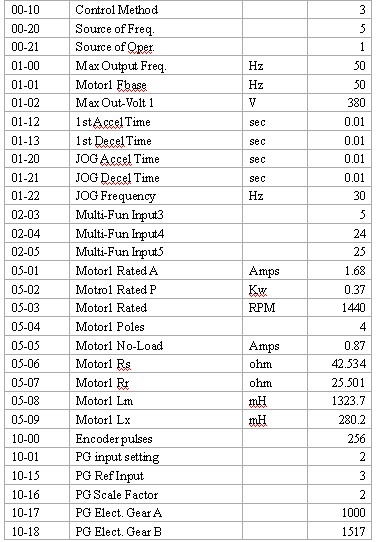

系統的每個智能測控節點硬件結構都與圖2類似,只是不同節點有不同的現場監控對象。按照區域劃分,通常水廠的監控對象有取水泵站的取水頭水位、閥門狀態;加礬系統的濁度儀、流量計、礬池液位計的變量,計量泵電動沖程控制和攪拌系統控制;加氯系統的源水流量計、氯氣管隔膜壓力表的數值,余氯分析儀、漏氯報警儀的變量、真空調節器入口閥開關狀態、水射器和加氯機控制等;送水泵站的清水池水位、送水泵出口壓力值、閥門狀態、送水泵的各相電壓和電流、變頻器控制等。以上的智能儀表有些需要RS232和RS485等通信接口(譬如濁度儀等),而智能測控節點提供了多類型的接口和儀表連接,具有很強的兼容性和很高的可集成度。

3 系統軟件設計

3.1 工業以太網絡和CAN網絡的冗余策略

由于水廠廠區面積較大,容易發生現場智能測控節點與中控室的網絡鏈接故障,并且為滿足網絡建設和維護的低成本需求,設計采用網絡鏈路冗余的方法解決這個問題。設計中,工業以太網絡和CAN網絡分別鋪設,減小同時發生網絡鏈路故障的概率,同時使用PPT,衡量網絡質量以實現自動投切的冗余策略,以保證網絡的穩定性和安全性。

定義智能測控節點巡檢周期時間PPTnode(Node Polling Periodic Time)為節點通過工業以太網向上層發送現場采集的數據的間隔時間,一般取200~1000 ms,本文取200 ms,即

PPTnode=0.2s (1)

上位機巡檢周期時間PPThost(Host Polling Periodic Time)簡稱PPT,為上位機收到智能測控節點上傳現場數據的間隔時間。那么,使用上位機定時器從t=t0時刻開始可測量出一個無限長的樣本,即

PPThost=PPT=(PPT1,PPT2,…,PPTn,…)

0

引入上位機平滑巡檢周期時間PPTs(Smooth Polling Periodic Time)作為衡量工業以太網絡平臺的智能測控節點和上位機之間通信質量,表示為:

?

第一次測量到PPT樣本時,PPTs值取節點的巡檢周期時間為:PPTnode,以后每測量到一個新的PPT樣本,就按上式重新計算一次PPTs。

依照經驗,取α=0.25,若

PPTs>0.8 (4)

則認為通信鏈路斷開,自動投切到CAN網絡。

3.2 智能測控節點的數據通信協議

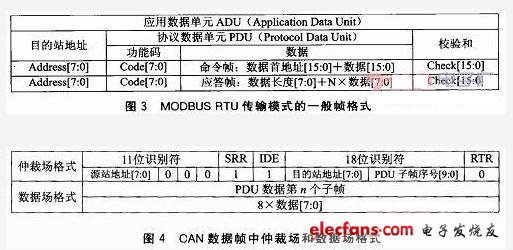

MODBUS協議最早由Modicon公司開發,現在已成為工業領域全球最流行的協議之一。該協議支持RS-232、RS-422、RS-485和以太網等多種設備,使得不同廠商生產的控制設備可以連成工業網絡,進行集中監控。本設計中,智能測控節點和上位機的通信協議只采用MODBUS協議的RTU幀數據格式,通信方式采用命令請求-應答方式,且應答幀數據長度不固定,其格式如圖3所示。

在工業以太網平臺,智能測控節點和上位機連接使用TCP方式,TCP幀數據直接使用表1中的MODBUSADU;在CAN網絡平臺,由于使用多主短幀方式,CAN數據幀仲裁場18位擴展識別符寫入目的站地址和PDU子幀序號,數據場寫入PDU的8字節子幀,以適合CAN數據幀的合并和拼接,數據格式如圖4所示。

4 實驗結果

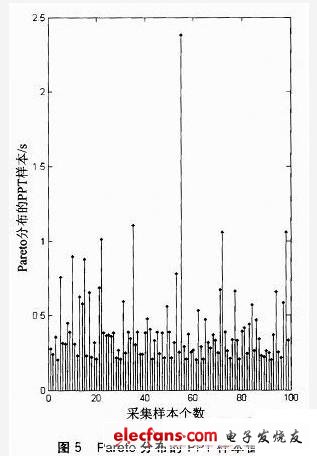

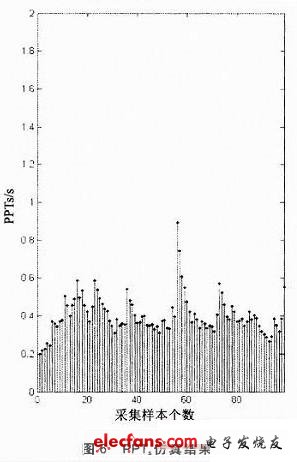

本文使用Matlab軟件對用PPTs衡量網絡質量以實現自動投切的冗余算法進行仿真。由于以太網絡的數據包產生網絡延時的分布符合Pare to分布,其突發序列長度的性質具有自相似特征,我們可以使用Pareto分布建立的自相似模型進行網絡仿真分析。本文使用Matlab7.1中GP RND()函數隨機生成的數據,滿足Pareto分布(x=0.3,k=0.82,θ=σ=1),Paret0分布的PPT樣本值如圖5所示。圖6是使用式(3)計算后的仿真結果(σ=0.25)。

?

圖5和圖6的每個樣本采集的時間間隔為0.2 s,第55個時間單位的時間間隔的PPT=2.380 8s,數據傳輸時間間隔過長,超過連續12個命令幀無響應,使得PPTs>0.8時認為通信鏈路斷開;第22、35、72、98個時間單位的PPT雖然都大于1 s,但是隨后的命令幀有響應,能快速恢復;PPTs<0.8時網絡能自動識別鏈路沒有斷開。因此,用式(3)、(4)計算和判定網絡鏈路狀態,穩定性較好。

結語

本文設計了一種多網絡融合的水廠自動化控制系統,自動化系統的工業以太網絡平臺可融合安防系統等。該系統節點提供了多網絡接口與智能儀表或設備互連,并給出以太/CAN網自動投切的算法和異構網絡的數據幀協議。

仿真實驗表明,以太/CAN網冗余算法能很好地識別網絡鏈路狀態和衡量網絡質量。

該系統通信質量高,抗干擾能力強,可靠性好,可集成度高,組態靈活,有著良好的應用前景。

電子發燒友App

電子發燒友App

評論