白光LED驅動選擇最好的拓撲

白熾燈時代即將和我們告別了。整個20世紀,愛迪生發明的白熾燈經受住了時間的考驗,成為標準的通用照明工具。但新的照明技術-尤其是發光二極管(LED)-必將最終代替白熾燈和熒光燈。 當整個世界都在因為日益上升的能源成本而節省能源預算時,白熾燈照明技術顯然站在了錯誤的一邊。一個白熾燈消耗的能源中有97%被浪費。熒光燈雖然稍好一些,但仍然浪費了85%的能量。而且,這兩種燈的平均使用壽命都只有大約5000個小時。另外,熒光燈還使用了有毒的汞,發出的光更是顏色粗糙。這兩種技術都無法和白光LED相比-它不僅使用壽命是前者的10倍,也不使用有毒物質,而且幾乎能發出任何顏色的光。更重要的是,它的光轉換效率絕不亞于熒光燈。

因此,在通用照明應用領域,向LED技術的過渡將大大降低能源消耗。美國能源部最近一項研究預測指出,到2025年,廣泛推廣的白光LED將為全球節省10%的電能,節約資金達到1000億美元。美國圣地亞國家實驗室表示,這樣的能源節省意味著全球的發電廠每年排放的二氧化碳要減少3。5億噸。政府領導人都開始注意到了這一點。比如,最近澳大利亞就宣布了一項法令終止使用低效率白熾燈,作為其減少溫室氣體排放并降低家庭能源支出計劃的一部分。

盡管白光LED是當今的大規模照明的一個理想方案,但若要把驅動LED的電子設備普及到每一個燈泡中,設計者還面臨著不小的挑戰。首先,空間的限制要求LED驅動器必須小巧且高效。同時還要考慮散熱因素,它對于照明設備的可靠性有重要影響,給設計密度帶來了限制。最后,設計者還必須認真考慮其產品的EMI影響。

由于用戶無法獲得驅動設備,設計者可以在低功率(≤3 W)照明領域采用基于非隔離式商業成品型(COTS)感應器的降壓和降壓/升壓開關模式電源(SMPS)轉換器。這兩種電路都不需要變壓器,并且具有很多其它優點。本文就將對這兩種拓撲進行對比,并討論每個拓撲的折衷。

2個拓撲

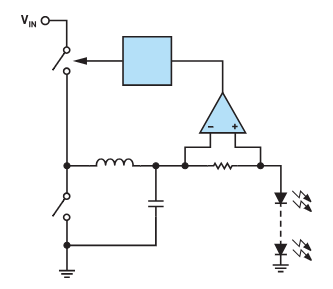

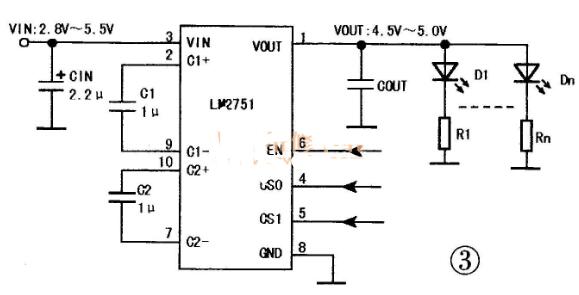

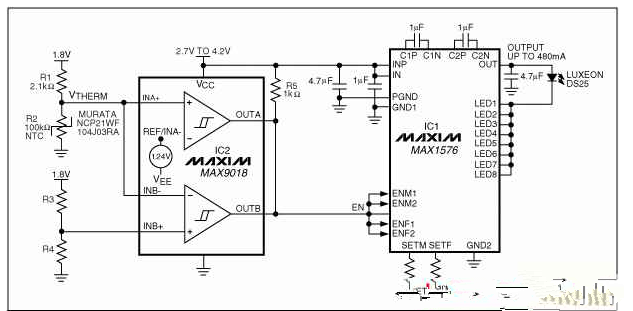

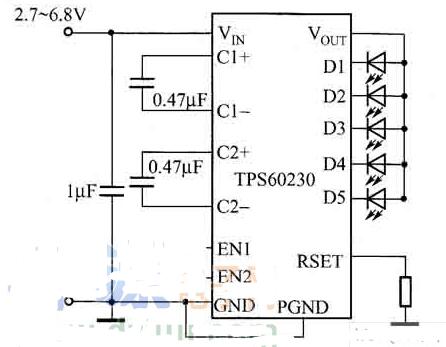

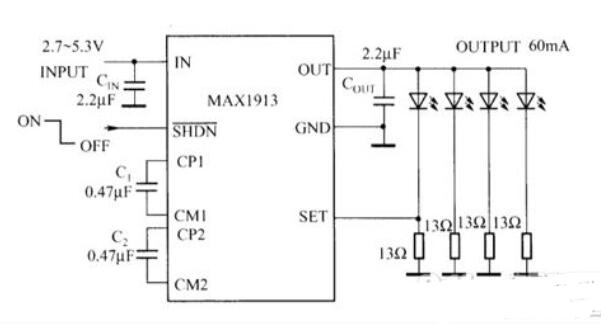

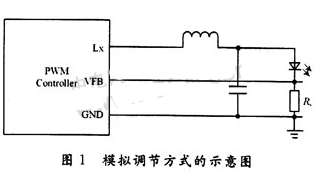

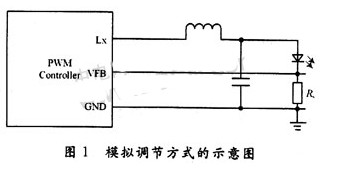

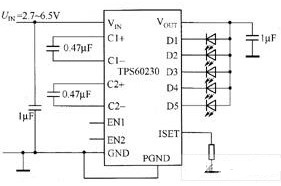

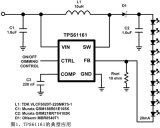

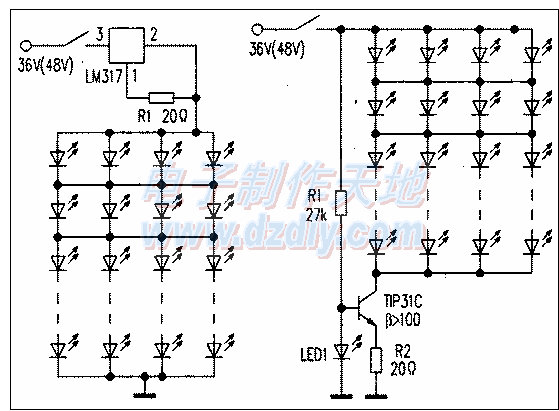

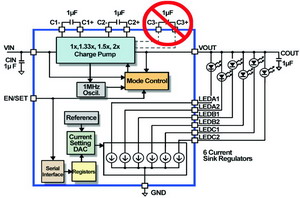

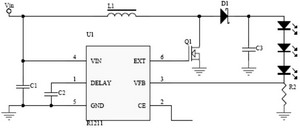

圖1展示了1個被配置成1個基本降壓轉換器(1a)和1個基本降壓/升壓轉換器的LinkSwitch-TN。LinkSwitch-TN在1張單片IC上集成了1個功率MOSFET、振蕩器、簡單開/關控制方案、1個高電壓開關電流源、頻率抖動、逐周限流和熱關斷電路,從而簡化了轉換器設計,并減少了組件數量。它是通過DRAIN管腳實現自供電的,因此不需要偏置電源及相關電路。作為一個用于在360mA范圍以下代替線性和電容型非隔離式電源的低成本高效型方案,LinkSwitch-TN具有一流的線性調節和復雜調節功能,效率比無源方案要高,而功率因素則高于電容型方案。

圖1a中所示的降壓轉換器有很多優點。首先,它使對應某個選定的LinkSwitch-TN設備和感應器數值的輸出功率最大化。它還降低了電源開關和續流二極管上的電壓應力。另外,該降壓轉換器中流過輸出感應器的平均電流稍低于降壓/升壓轉換器中流過輸出感應器的平均電流。

降壓/升壓轉換器的配置比起降壓轉換器有一個主要優勢:它的輸出二極管是和負載串聯的。在降壓轉換器中,如果MOSFET短路,輸入會直接和輸出相連。而如果在降壓/升壓轉換器發生MOSFET短路,反向偏置輸出二極管會堵住輸入和輸出之間的通道。

在這兩個轉換器中,交流輸入都是由D1, D2, C1, C2, RF1和RF2整流并過濾。2個二極管增強了耐線電涌性能和傳到EMI。設計者必須在RF1上采用1個熔斷防火電阻,但在RF2上則只需采用1個防火電阻。Linkswitch-TN中的開/關控制是用來調整輸出電流的。一旦進入回饋管腳的電流超過了49 μA,,MOSFET開關就會失效,以準備下一個開關周期。

將熱量最小化

熱管理是LED驅動器設計者面臨的一個主要挑戰。盡管LED的效率比白熾燈要高,在3W時它的電路還是會達到一個足以危機設備完整性的溫度等級。而且,若要將驅動設備集成到一個標準的GU10燈座中,對散熱會造成很大的困難。此時,唯一的散熱方法就是將熱量傳導到燈的底座。在上文所談到的方案中,LinkSwitch-TN可以添加一個熱關斷電路,在內核溫度超過142℃時關閉功率MOSFET,從而保護LED不受損壞。一旦內核溫度降低了75℃時,MOSFET就能自動重啟。

降壓/升壓拓撲的效率比降壓拓撲要稍微低一些,因為電源并不會在每次MOSFET開關開啟時都傳輸到輸出處。因此,它產生的熱量也相對較多,但二者相差并不大。

為了確保電路拓撲能夠滿足熱調節要求,Power Integrations公司的設計者將一個電源組裝部件安裝到槽座里,然后測量LNK306DN上(Linkswitch-TN產品系列之一)源管腳的溫度。LNK306DN是用來將負載電流調整到330mA,以驅動3個串聯的LED。它的輸入是85 " 265 VAC的通用輸入范圍。

理想狀態下,管腳電源溫度是不能超過100℃的。但是,正如上面圖表所示,在25℃的室溫環境下,源管腳溫度會隨著Vin的上升而急劇升高,并在Vin達到265 VAC時超過100℃。因此,設計者需要進行額外的散熱,比如在U1 SO-8C封裝的頂端添加散熱片,才能滿足熱管理要求。

控制EMI

LED驅動電路必須符合關于傳導EMI的EN55022B/CISPR22B標準。考慮到開關IC的高開關頻率以及GU10燈座的有限尺寸,這些要求又給設計者帶來了另一個很大的難題。降壓/升壓電路拓撲中的EMI噪音電流回路從MOSFET開始延伸到輸出二極管、輸出電容器并返回輸入電容器,而降壓拓撲中的EMI噪音電流回路是從MOSFET開始穿過續流二極管并返回到輸入電容器,前者比后者要長。因此,在降壓/升壓設計中降噪就相對更難一些。

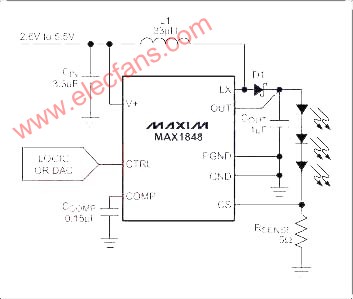

圖2:LED濾波器和電路板

為了符合工業EMI規格,Power Integration的工程師將驅動設備分成了兩個板:第1個是位于頂端的轉換板,另1個是位于底部的輸入整流/EMI濾波器板。接著,他們在兩個板之間放置了1個法拉第屏蔽板。該屏蔽板和轉換器板相連,包含了1張單面鍍銅PCB,該PCB另一端位于底部的輸入整流/EMI濾波器板上。采用這一設計來驅動3個LED時,輸入電壓為230VAC的情況下傳導EMI比工業EMI標準要求低了大約7 dBμV

圖3:EMI結果(轉換器板)

從成本的角度來考慮,這兩個拓撲有著相似的優點。一個典型設計方案一般只需要大約25個組件,而且能夠使用低成本的現成的感應器,而不需要定制的變壓器。

在電流感應反饋回路的設計上有一個很重要的區別。電流回路會在正常工作時限制LED電流。設計人員可以直接采用FB管腳來感應穿過感應電阻器的電壓降,從而解決電流感應問題。但是,由于FB管腳有一個1。65V的電壓,這可能會導致一個不好的結果,即熱量散到GU10外殼內部。因此,采用降壓電路拓撲的設計人員還需要添加一些低功率信號組件來用于反饋回路。這些組件一般包括2個陶瓷電容器、2個NPN表面安裝晶體管和4個精確厚膜電阻器。但是,添加這些組件產生的總成本非常低。

總結

相比于傳統照明技術,LED無疑有著很多優勢,包括更低的能耗、更長的使用壽命和更低維修率。但是,開發用于大規模LED應用的驅動器設備的工程師們也面臨著很多挑戰。設計人員需要認真考慮上文提到的兩種拓撲的優劣,就能摒棄笨重的變壓器,并滿足該技術在熱管理、EMI和外形大小等方面的要求。

電子發燒友App

電子發燒友App

評論