電池的基本結構由正極材料、負極材料、隔膜和電解液構成。

?

以鋰離子電池為例。

通常正極材料采用鋰合金金屬氧化物,例如比亞迪主打的磷酸鐵鋰、特斯拉的三元鋰。

負極材料通常采用石墨。

電解質一般是含有鋰鹽的液體,如六氟磷酸鋰。

隔膜則是為了阻止正負極材料直接接觸(短路)而加進來的。

鈉離子電池則是用含鈉材料替代上述的鋰合金以及鋰鹽。

無論未來技術如何演變,電池技術發展的終極方向是更高的能量密度,更好的穩定性,與此同時,更低的價格。

我們分部看電池技術的未來演進:

正極

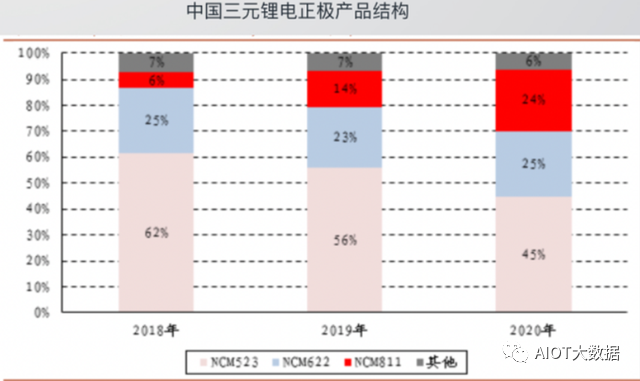

市場要求更高的續航能力,高鎳化成為發展的主要方向,高鎳三元在三元材料中的占比逐漸提升。

其中,N為Ni(鎳)元素,正極中Ni占比從50%(523)提高至80%(811)

高鎳三元在前驅體燒結和材料生產環境上要求更苛刻,制造工藝更復雜,僅部分頭部企業可以大規模量產,具體體現在:

前驅體制備難度大;

核心煅燒環節要在低于800℃的純氧環境中多次燒結;

在粉碎、分級等環節的工藝更復雜;

存在陽離子混排導致首次充放電效率低、熱穩定性差、倍率性能低等問題。

負極

當前主流負極石墨的理論比容量上限為372mAh/g,目前已經達到365mAh/g,接近上限。而硅基負極質量比容量高達4200Ah/kg,是石墨的近12倍,同時硅負極的電化學嵌鋰電位只有0.4V,可抑制鋰枝晶析出問題。

目前阻礙硅碳負極大規模產業化的問題根源在于硅的體積膨脹效應,硅在滿嵌鋰后體積膨脹3.2倍。巨大的體積變化還會導致三大問題:

顆粒粉化失效,不穩定性增加;

容量迅速衰減;

增加電池極化,循環性能惡化。

據報道,22年特斯拉的4680電池已經開始采用硅負極。

電解液

鋰鹽是電解液體系的主要成本來源,六氟磷酸鋰(LiPF6)目前應用最廣泛,但存在熱穩定性較差、易水解等問題。新型鋰鹽雙氟磺酰亞胺鋰鹽(LiFSI)具有遠好于六氟磷酸鋰(LiPF6)的物化性能:

更好的熱穩定性

與硅負極相容性更好

更優的熱力學穩定性

因此,新型鋰鹽(LiFSI)可成為改善LiPF6缺陷的最佳替代品,但目前面臨限制:制備困難、成本高昂(其約為LiPF6的5倍)

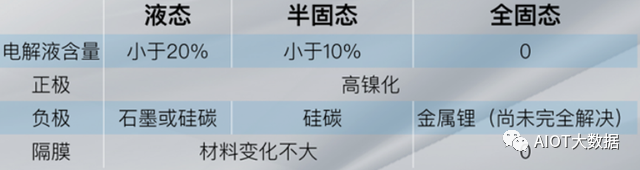

除了開發新型鋰鹽外,更重要的是用固態電解液替代液體電解液。液態電解質的缺點:(1)能量密度存在上限;(2)與電池起火事故有很大關系。

固態電解質可以實現更高安全性、更高能量密度

工作電壓能達到5V,而電解液只有4V左右,理論上可以提升20%;

固態電解質取代電解液和隔膜,可與金屬鋰負極結合提升鋰容量,理論上可以實現500Wh/kg 的能量密度(對比現在市面上一般為200-300 Wh/kg,最大續航在500公里/h左右)

21年蔚來發布一款“半固態”電池的新款電動車,續航里程600公里左右,目前仍未落地。

但是,固態電解質從合成到致密化再到集成各環節仍處于研發初期,規模化量產耗費巨大。預計技術和成本雙重制約下, 固態電池從實驗室走向量產還需5-10年時間。

寧德時代創始人曾毓群在上海交大的座談會上提及,“全固態做到車里非常難, 5 年都不好說。”

?

其他:

鈉離子電池的理論能力密度低(由金屬原子結構決定,Li的能量密度遠大于Na),產業成熟以后也只能作為鋰離子電池的補充,難以替代。

氫燃料電池現階段看不到量產商業化的條件,不做討論。

鋰電池技術已經站穩市場,各個部件的技術演進方向清晰,技術改進圍繞性能優化、提升能量密度,與人工智能顛覆基于經驗的傳統服務不同,現階段的鋰電技術沒有顛覆性的躍遷

更多是靠企業在不斷的試錯中進行性能調優,通過積累大量的Know-How工藝構建自己的壁壘。

鋰電技術趨勢:

綜上,現階段的鋰電技術對現有市場起到鞏固和提升的作用,屬于產業增強,對目前的領導企業更有利。

那么產業的領導企業都有哪些?

對于動力鋰電池廠商而言,裝機量的大小往往與其合作的整車企業銷量密切相關。

裝機量市場份額第一的寧德時代,背后是特斯拉以及小鵬、蔚來等國內一眾造車新勢力;而比亞迪則靠自給自足,通過旗下新能源車的銷量帶動了自家動力電池的市場份額;

排名靠后的二三線鋰電廠商則只能希望進入終端車企的二供或者三供去多少分享電動車發展的紅利,技術難以領先,地位更無法趕超。

儲能電池產業排名情況:

具體影響同上。

與動力電池以及儲能電池不同,消費電池的增長已經大幅放緩,未來5年大致維持10%左右的行業增速,在電池行業中的占比在不斷縮小,這類成熟行業的產業格局競爭不會像前兩者那么激烈,因此,產業格局大概率也不會有太大變化,更多看新興消費電子對其應用的拉動,如前兩年的無線耳機,未來的VR等。

儲能電池挖掘鉛碳電池機會

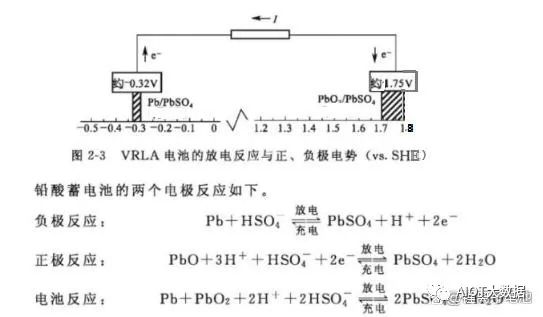

鉛酸蓄電池由二氧化鉛正極板、鉛負極板、超細纖維隔膜、硫酸電解液及電池殼、極柱組成,放電時正極板上的二氧化鉛和硫酸電解液發生還原反應得到電子生成硫酸鉛,負極板上的海綿狀鉛和硫酸電解液發生氧化反應生成硫酸鉛,即雙極硫酸鹽化。充電時又恢復原來的狀態,正極生成二氧化鉛,負極生成海綿狀鉛。

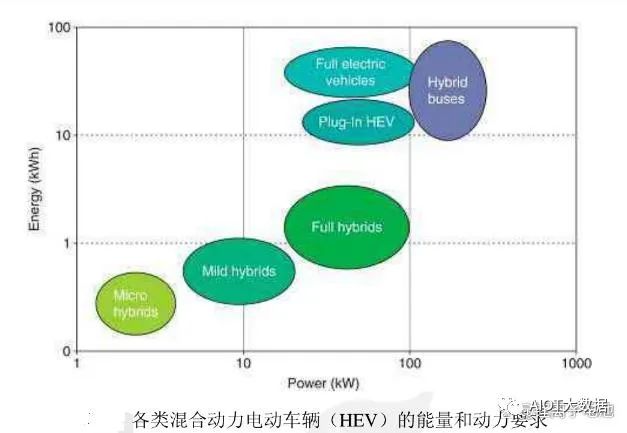

鉛酸電池在汽車上使用時,根據不同荷電狀態的使用環境要求,常規汽車啟停和微混動力汽車,由于電池一般在90%荷電量下使用,常規鉛酸電池能夠正常使用。中度混合汽車,電池在70-90%荷電量下使用,負極板易被硫酸鹽化;全混汽車,電池在30-80%荷電量下使用,負極板會快速不可逆硫酸鹽化,使電池提前失效。

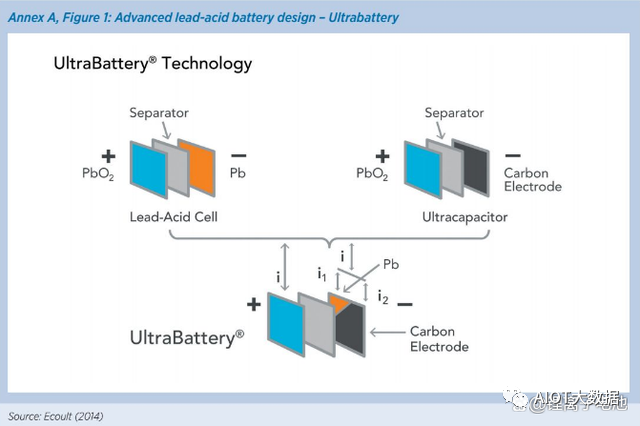

針對該問題,L.T.Lam于2006年首次制備出了超級電池,將普通的負極板改良為一半正常鉛負極,一半碳負極板,通過給普通負極板并聯超級電容器的的方法,緩解鉛負極大電流下的硫酸鹽化。但是由于兩種負極存在電位差,電容電位更負,負極析氫嚴重。為了解決析氫和兩種負極組裝繁瑣的問題。將碳材料與海綿狀鉛直接混合制作負極板,制作方法與傳統鉛酸電池接近,具有更好的電池性能和可操作性性,即鉛炭電池。

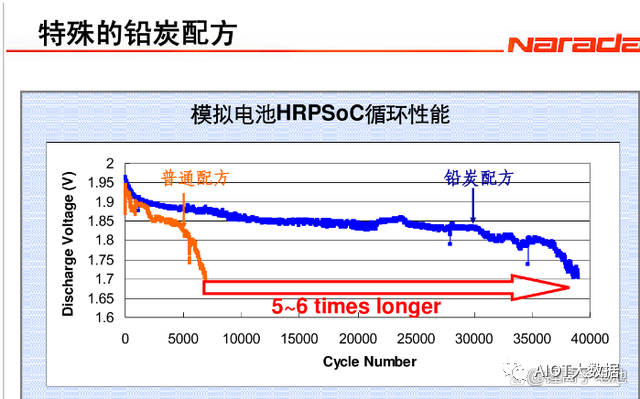

鉛炭電池可以延長混合動力汽車高倍率部分荷電量(HR-PSOC)工作狀態下循環壽命。鉛炭電池及相關技術創新如下:

1. 板柵,板柵起傳導電流和支撐活性物質作用,通常板柵為鉛鈣錫鋁合金,為了減緩正極板柵腐蝕造成電池失效。首先可以對板柵通過苯胺浸泡進行表面處理,減少物理阻抗。其次可以添加石墨烯,石墨烯和金屬鉛均晶粒細小均勻,排列致密,可以有效減少板柵的腐蝕。同時,在進行氧化還原反應時,金屬鉛與石墨烯形成的晶粒電阻比單純的金屬鉛晶粒小很多,因此電流密度也得到大幅提高。此外石墨烯可以增加板柵硬度,縮短板柵硬化時間,降低庫存周期,提高資金周轉率,切實降低了生產成本;

?

2. 正極板,正極活性物質為氧化度70-88%的巴頓鉛粉和球磨鉛粉。Hu等合成含有多孔碳骨架的納米結構鉛氧化物,與球磨鉛粉混合后使用,能將正極活性物質利用率提高至72.5%。由于二氧化鉛結構轉化復雜,添加劑容易對其產生負面作用,可以添加石墨烯類多孔碳,加速正極板化成,同時降低界面阻抗,增加反應產物硫酸鉛晶體間隙,提升電荷轉移效率,控制硫酸鉛晶體的大小,從而避免負極硫酸鹽化并延長電池壽命。Lang等在正極添加4%4BS(納米4堿式硫酸鹽)明顯提高電池循環壽命,應用效果明顯。

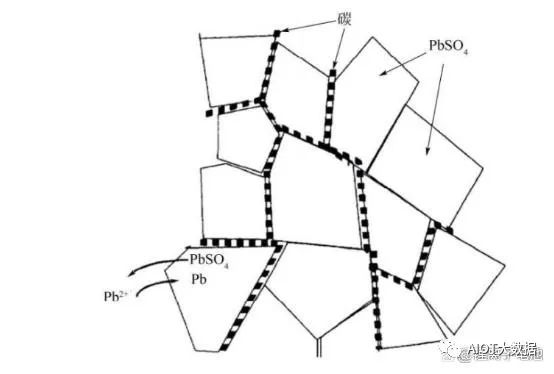

3. 負極板,負極板是鉛炭電池的關鍵,要同時具備電池和電容的特性。因此負極要添加一定比例具有電化學活性的炭材料,啟到電容緩沖和去極化作用。負極板鉛膏活性物質常規的添加劑包括:磺化木質素和腐殖酸類有機膨脹劑、導電炭、硫酸鋇和短纖維等。主要起到增加負極板活性物質容量、減緩硫酸鹽化、提高結構穩定性,增強負極板充電倍率的作用。鉛炭電池負極板則是在常規鉛膏中添加更高比例的電容性炭材料例如碳納米管和氧化石墨烯類材料,同時添加有助于高比表面炭材料分散用的分散劑,抑制炭材料帶來析氫問題的添加劑氧化銦等,提升加炭后引起負極板強度低的粘結劑PTFE等,為防止負極板氧化可以延長固化時間并采用內化成工藝。

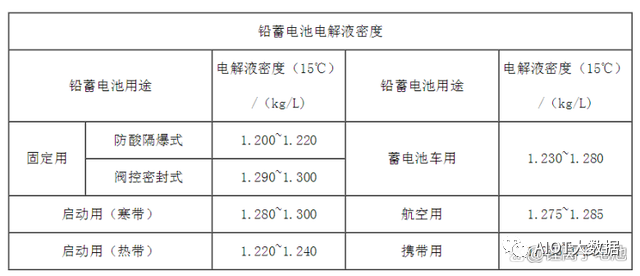

4. 電解液,電解液為稀硫酸水溶液,參與電池反應,充電時濃度增加,放電時濃度減小,并且充電過程伴隨析氫反應,隨著水的減少,濃度會增加,影響電池性能。電解液中的添加劑主要有鈉鹽、鉀鹽類提升導電性能,磷酸減緩正極活性物質脫落。以及高析氫過電位的金屬及其化合物或者離子液體用于抑制氫氣析出。Zhao等將240mg/L的溴化十六烷基三甲基銨與20mg/L的芐叉丙酮作為電解液添加劑,明顯提高循環壽命,得出其能夠抑制析氫。

5. 電性能,鉛炭電池相比鉛酸電池提升8倍充電速度,3倍放電功率,6倍循環壽命。相對于鉛酸電池20-40Wh/kg的能量密度,鉛炭電池可以提升到40~60Wh/kg,性價比得到極大提升。

鉛炭電池作為鉛酸電池的創新技術,不僅擴展了其在中混和全混動力汽車領域的應用,而且進一步體現了其在大規模和超大規模儲能領域的價值。

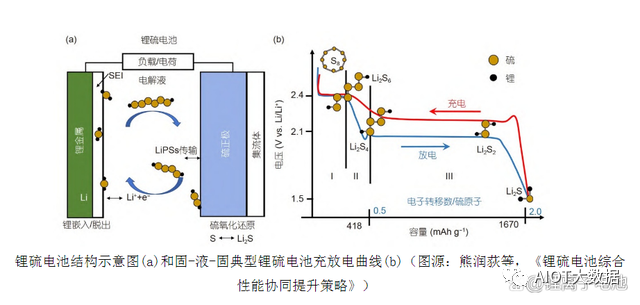

鋰硫電池工藝技術研究方向

鋰硫電池由正極單質硫S8,負極金屬鋰Li,及兩者之間的電解液和隔膜組成的電化學體系,因單質硫理論克容量1680mAh/g,金屬鋰克容量3860mAh/g。因此鋰硫電池的能量密度高達2600wh/kg。加上硫儲量豐富、價格低廉、環境友好。因此鋰硫電池是很有潛力的儲能和動力候選電源。

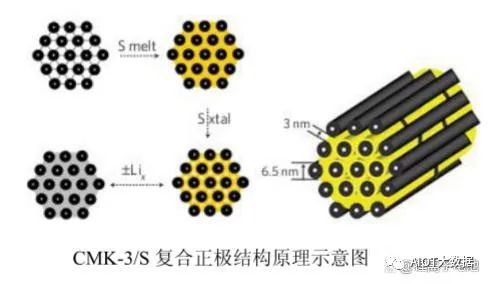

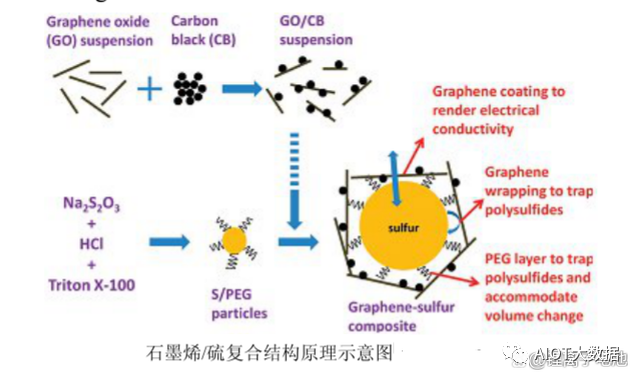

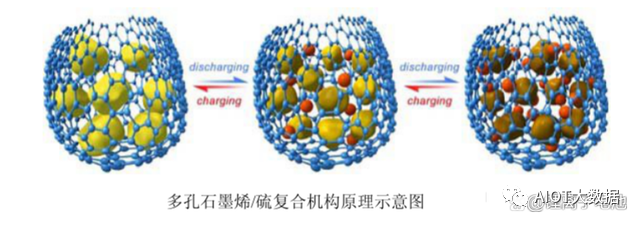

1. 正極,正極一般是硫的復合材料,主要解決鋰硫電池反應多硫化物溶解造成的穿梭效應。同時提高正極導電性和硫的利用率。目前解決方案為①采用多孔的導電炭骨架,將活性硫分散到炭材料中,提高單質硫在復合結構中的分散性、借助孔道結構對多硫化物的吸附限制其從復合結構中析出,提高電極反應效率。該類導電炭材料主要包括碳納米管CNT、碳納米線CNF、碳纖維、介孔碳材料CMK-3類材料、石墨烯等。②采用聚合物包覆硫或者碳硫復合物,來提高正極導電性,抑制多硫化物溶解。例如常見的聚吡咯PPy,不僅能提高導電性和抑制多硫化物溶解,還具有一定電化學化學能提升容量,同時還具有粘結性。其他包覆材料還有聚丙烯腈PAN、聚噻吩PTH、聚苯胺等③添加納米金屬氧化物以提高表面積和吸附作用,例如氧化釩、氧化鋁、氧化硅以及過度金屬氧化物。④通過高效粘結劑提高正極結構穩定,常用的聚偏氟乙烯PVDF、聚乙烯吡咯烷酮PVDF、聚氧化乙烯PEO,以及特種粘結劑如周光敏報道的自修復聚合物粘結劑聚乙烯吡咯烷酮-聚乙烯亞胺PVP-PEI。

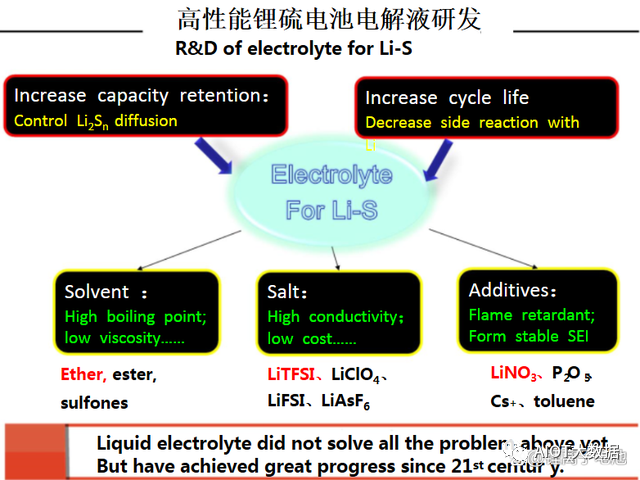

2. 電解液,鋰硫電池電解液主要為醚類、酯類、砜類等溶劑;高氯酸鋰、六氟砷酸鋰、雙氟磺酸亞胺鋰等鋰鹽;硝酸鋰、五氧化二磷等添加劑組成。其中硝酸鋰的出現解決鋰硫電池庫倫效率低于90%的難題,實現了電池循環高于98%的庫倫效率。

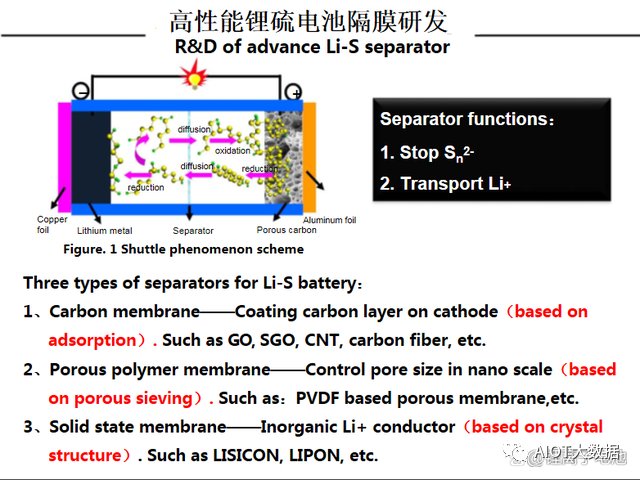

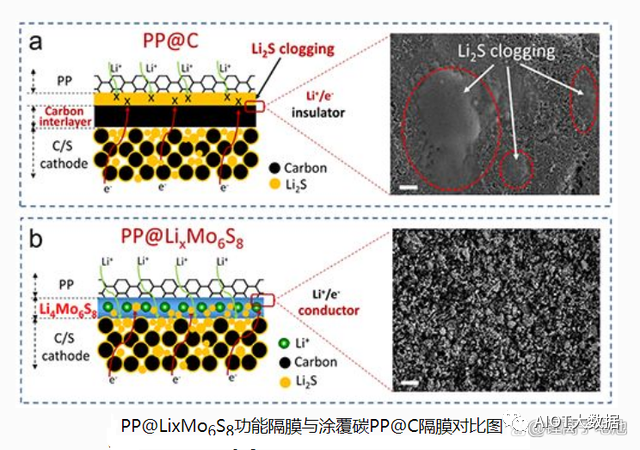

3. 隔膜,作用一般是導通離子并防止電池短路。由于鋰硫電池多硫化合物的穿梭效應,因此要在常規的聚丙烯PP或者聚乙烯PE隔膜上修飾改性。正極側常見的有起吸收作用的多孔碳類、起抑制穿梭效應的PVDF類材料等,負極側則通常用納米復合金屬鋰和鋰納米合金進行修飾。王瑞虎等利用金屬納米粒的催化效應,以離子聚合物包覆氧化石墨烯為前驅體,通過離子交換和高溫焙燒技術制備得到了鈷、氮均勻摻雜的多孔碳納米片復合材料。該復合材料修飾的隔膜不僅可以通過物理化學作用有效阻擋多硫化物穿梭通過隔膜,而且可以起到電催化劑作用,進一步促進被攔截的多硫化物進行催化轉化。索鎏敏等開發了一種同時具有高電子-離子電導和電化學活性的Chevrel相Mo6S8隔膜多功能涂層,成功抑制了Li2S絕緣層的形成,實現了傳統硫正極的超快速充放(25分鐘充滿/放空)。該涂層對多硫化鋰具有很強的吸附力,成功地阻止了多硫化鋰向鋰負極一側的“穿梭”,實現了工業級高負載硫正極的長壽命循環。更重要的是,不同于傳統非活性涂層會降低全電池能量密度,該新型涂層可以匹配壓實后的硫正極,使能量密度提高20%以上。

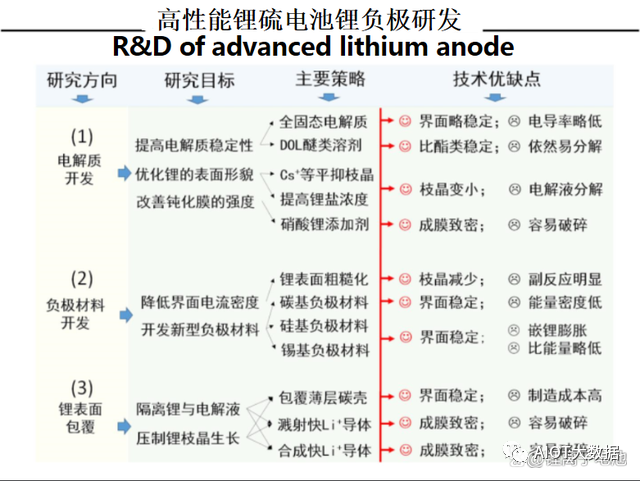

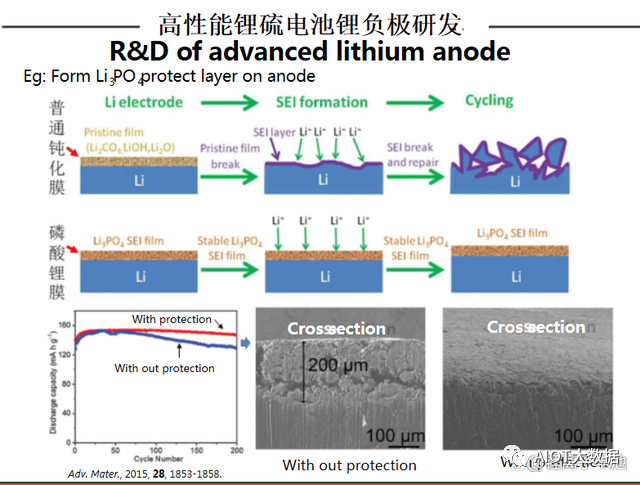

4. 負極,負極一般采用金屬鋰,負極反應時,鋰金屬表面生成固體電解質膜SEI膜,實現離子導電電子絕緣并保護負極不被溶解。鋰負極改性主要包括①使用多孔結構的負極材料、提高負極比表面積,使鋰沉積均勻;②在負極表面涂覆保護層,抑制鋰枝晶;③選擇合適電解液控制SEI組分強度;④在隔膜上涂覆抑制鋰枝晶和改善SEI膜的材料;⑤采用凝膠電解質提升導電性和相容性;⑥采用固體電解質抑制枝晶生長。

5. 電性能,英國OXIS等已經對外供應能量密度400wh/kg的鋰硫電池,我國2017年制定的《促進汽車動力電池產業發展行動方案》指出,要積極推動鋰硫電池等新體系電池的研發與工程化開發,目標為2020年單體電池比能量達到400 Wh kg-1以上,2025年達到500 Wh kg-1。

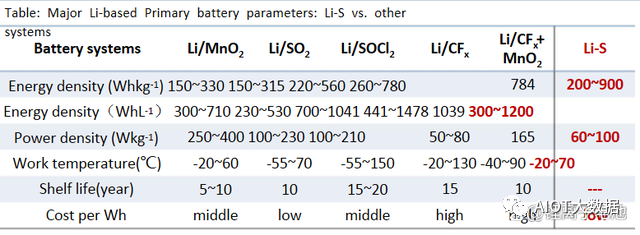

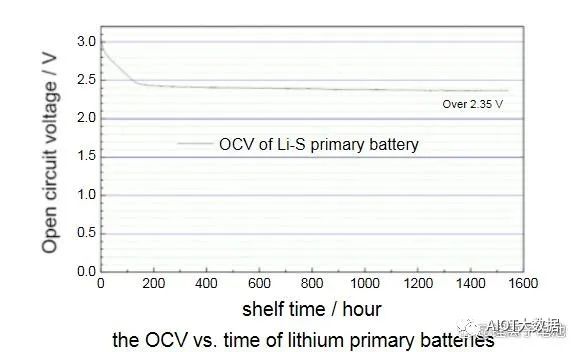

鋰硫電池作為二次電池存在諸多問題工業化尚有一定難度,但是其作為一次電池由于價格低廉、能量密度高、儲存性能優異具有很大優勢。

全釩液流電池是目前技術成熟度最高的液流電池技術

液流電池是一種具備較大潛力的電化學儲能技術。液流電池概念最早由日本科學家 Ashimura 和 Miyake 于 1971 年提出,1974 年 NASA 科學家 L. H. Thaller 以 FeCl2 和 CrCl3 作為正 負極活性物質構建了全球第一款具有實際意義的液流電池模型。與一般的固態電池不同,液 流電池的正極和負極以電解質溶液的形式儲存于電池外部的儲罐中,通過正、負極電解質溶 液活性物質發生可逆的氧化還原反應來實現電能和化學能的相互轉化。液流電池能量密度相 對較低,但在使用壽命、充放電深度、系統容量等方面具有較大優勢,因此在大規模儲能領 域正得到越來越多的關注。

全釩液流電池是目前技術最為成熟、產業化程度最高的液流電池技術。根據電極活性物質的 不同,液流電池可分為多種技術路線,其中已有商業化應用的代表體系包括全釩、鐵鉻、鋅 溴等。從技術成熟度的角度出發,目前全釩液流電池處于領先位臵,其最早由澳大利亞新南 威爾士大學的Skyllas-Kazacos教授及其團隊于1985年開創,日本住友電工、加拿大VRB、 國內大連化物所等機構從20世紀90年代起相繼開始進行產業化的研究,目前國內外均有幾 十至百MWh級別商業化項目投運。相較而言,鐵鉻液流電池存在析氫反應和鉻離子電化學 反應活性不足等問題,鋅溴電池的單體容量則相對有限,目前基本處于工程化示范階段。

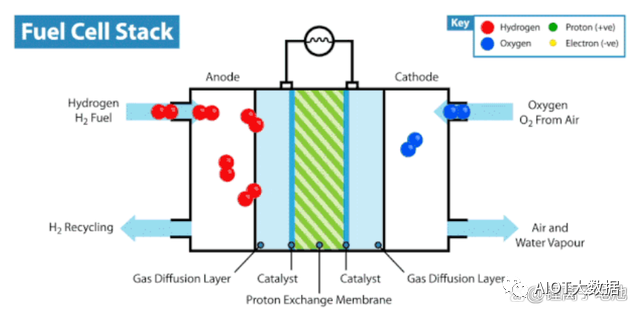

質子交換膜氫燃料電池

氫燃料電池是一種能夠將儲存在燃料(氫氣)和氧化劑(空氣中的氧氣)中的化學能直接轉換為電能的能量轉換裝置,其基本工作原理就是電解水的逆過程。質子交換膜氫燃料電池是目前主流的燃料電池。在車輛電動化的大趨勢下,燃料電池成為商用車電動化的優選方案,本文詳細介紹質子交換膜氫燃料電池工藝技術和其燃料氫氣制備儲運路線。

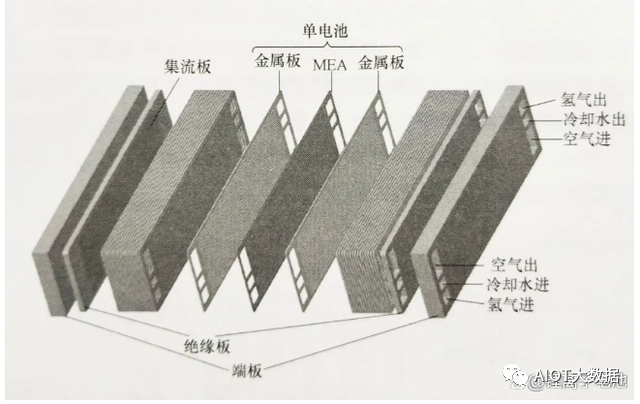

1. 電堆,燃料電池堆是由兩個或多個單電池和其他必要的結構件組成的具有統一電輸出的組合體,其中必要結構件包括:極板集流板端板密封件等燃料電池堆結構可表示為雙極板與膜電極交替層疊,,同時在各單元之間嵌入密封件,用于流體之間及對外密封,其端部設有集流板用于電流輸出,經前后端板壓緊后用螺桿或綁帶組裝固定,形成燃料電池電堆。

2. 膜電極,膜電極MEA是質子交換膜燃料PEMFC電池的核心部件,是電化學反應的核心場所,主要由氣體擴散層(GDLs)、催化劑層(CLs)和質子交換膜組成。膜電極的制備工藝經歷了GDE型膜電極(熱壓法膜電極)、CCM(catalyst coated-membrane)膜電極和有序化膜電極三個階段。第一代的GDE型膜電極在質子交換膜兩側壓制涂覆了催化劑的陰極和陽極氣體擴散層得到膜電極。第二代CCM膜電極制備工藝現已被廣泛采用,采用卷對卷直接涂布、絲網印刷、噴涂等方法直接將催化劑、Nafion和適當分散劑組成的漿料涂布到質子交換膜兩側得到膜電極。是目前主流的商業化制備方法,具有高鉑利用率和耐久性的優點。第三代有序化膜電極,隨著納米線狀材料的發展,市場嘗試將其引入到膜電極催化層,從而催生了有序化膜電極概念;膜電極結構的有序化使得電子、質子、氣體傳質實現高效通暢,具有最大反應活性面積及孔隙連通性,以此實現更高的催化劑利用率,提升了發電性能并減少鉑族金屬用量。

3. 催化層,催化層是膜電極的重要組成部分,陽極氫氧化反應,陰極氧還原反應。同時還設計氣體擴散、電子運動、質子運動、水的遷移和排出等。目前最成熟的催化劑是pt和pt基催化劑,商業化的pt/C催化劑由納米級的Pt顆粒(3~5nm)和支撐這些Pt顆粒的大比表面積活性炭構成,pt用量已由10年前的0.8-1.0gpt/kw降到現在的0.2-0.4gpt/kw。而傳統燃油汽車尾氣凈化貴金屬用量為小于0.05gpt/kw。全球燃料電池催化劑主要生產商為美國的3M、Gore,英國的Johnson Matthery,德國的BASF,日本的Tanaka,比利時的Umicore 等,國內大連化物所具備小規模生產的能力。

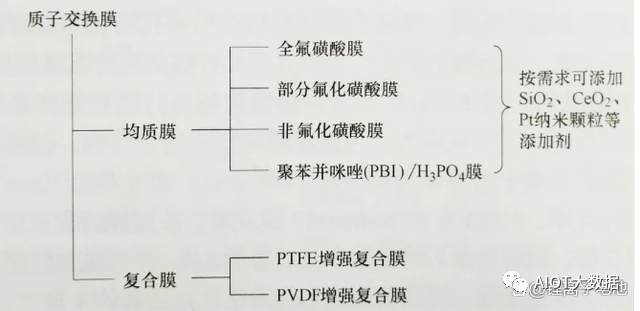

4. 質子交換膜,全氟磺酸型膜為目前主流,復合膜是未來發展方向。全氟磺酸膜:目前常用的商業化質子交換膜。全氟磺酸型膜是目前燃料電池主要采用的膜材料,其中應用最廣泛的是美國杜邦公司的Nafion系列膜。

5.?氣體擴散層(Gas diffusion layer,GDL)在燃料電池中主要起到支撐催化層傳導電子傳導反應氣體和排出反應產物水等作用,其通常由多孔基底層和微孔層(Microporous layer,MPL)組成PEMFO運行過程中反應物和產物的傳輸雖然不直接參與電化學反應但是傳輸速度會直接影響電池性能,而GDL是氣體和水傳輸的主要場所微孔層通常由納米尺度碳顆粒和疏水性的黏結劑構成,厚度約為30~100um,其主要作用是改善氣體擴散層的孔隙結構和表面的平整度,從而降低催化層與擴散層之間的接觸電阻,改善界面處的氣體和水發生再分配,防止電極催化層“水淹”,同時防止催化層在制備過程中滲漏到多孔基底層基底層通常使用多孔的碳纖維紙(碳紙)碳纖維編織布(碳布)非織造布扁平的泡沫金屬和金屬網等材料經過改進制備而成,其厚度約為100~400um,主要作用為支撐微孔層和催化層,同時可以傳導反應氣體和排出反應產物水其中多孔碳紙是最常用的擴散層基底材料

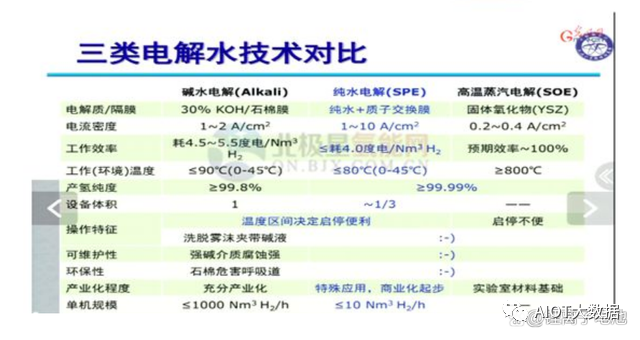

6. 氫氣制備,最經濟的手段是利用穩定的太陽能發電與水電解制氫相結合,水電解制氫的關鍵元件是電解隔膜,需要一種具有超低氣體透過性的強韌性有機膜。對PPS織物表面涂覆功能涂層來改善其親水性的復合隔膜是目前市場上的主流產品,以Agfa的ZIRFON產品為例,ZIRFON UTP 500+?隔膜是由開放式網狀聚苯硫醚織物組成,該織物上勻稱地涂有聚合物和氧化鋯的混合物,其中二氧化鋯等無機氧化物納米顆粒是改善其親水性的主要物質,其改善親水性的機理可能是氧化鋯中的氧離子與電解液中的水形成氫鍵。

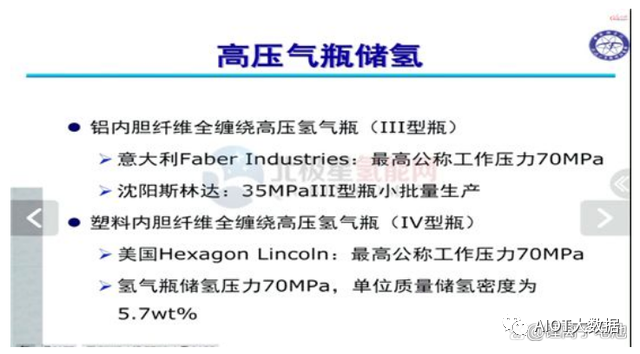

7. 氫氣運儲,由于氫氣的體積能量密度很低,所以氫能源作為能源載體最難點就在氫的儲運。一般情況下,輸送距離短最好直接采用壓縮氫氣。長距離輸送可以采用有機化合物儲氫,先將液化氫轉化成液化甲烷和有機氫化物(甲苯/甲基環己烷等),然后再還原和分離(膜分離)成純度為99.99%的高純氫,儲氫量約在2%。長距離輸送還可以采用天然氣管網,天然氣中的氫含量可以做到5-20%,輸送后對天然氣重整制氫。含氫氣的天然氣用于家庭,不用加發味劑,直接可以在房間里面加上氫傳感器用于檢漏,因為氫是非常容易檢測的氣體。

隨著膜電極材料技術提升及其和氫氣成本不斷下降,燃料電池終將在電動汽車領域占據一席之地。

電子發燒友App

電子發燒友App

評論