一、背景介紹 ?

鋰離子電池作為一個復雜的系統,其電極厚度從幾十微米到幾百微米不等,由可以納米化的部分組成,這使得很難捕獲納米顆粒的結構和電極的體積。計算機斷層掃描或聚焦離子束掃描電子顯微鏡(FIB-SEM)等經典方法既缺乏體積分辨率,也缺乏分辨率。等離子聚焦離子束掃描電子顯微鏡(PFIB-SEM)可實現快速銑削,因此與FIB-SEM相比,分辨率更大。該方法應用于厚正極,可以解析整個厚度的3D結構。 ? ?

二、正文部分 ?

01 成果簡介

在此,加州大學圣地亞哥分校孟穎(Ying Shirley Meng)教授和法國皮卡第儒勒-凡爾納大學Alejandro A. Franco教授等人以厚NMC811(LiNi0.8Mn0.1Co0.1O2)電極為例,提出了一種宏觀到納米級的2D和3D成像分析方法,并結合4D(空間+時間)計算建模來探測其在鋰離子電池中的降解機制。

結果表明,顆粒裂解增加,顆粒與碳粘結劑區域之間的接觸損失與電池降解有關。本研究揭示了由電子傳導不平衡引起的厚正極內反應的不均勻性,是導致電池在循環過程中退化的主要原因。

系統中非均勻性的增加將導致更多的正極區域,其中活性物質的利用程度不均勻,從而導致更高的顆粒裂解概率。這些發現揭示了電子和離子傳輸網絡在厚正極性能衰減中的關鍵作用,從而為正極架構優化和性能改進提供指導。?

02 研究亮點

1.本文通過多尺度成像方法研究厚電極降解的機理;

2.采用FIB工藝制備了NMC811電極頂部和底部位置的薄片,利用這種多尺度成像方法提取的微納米結構特征,基于在電極尺度上收集的3D PFIB數據,構建了4D(空間+時間)計算模型,考慮了活性材料、CBD和孔隙的明確位置。 ? 3.此外,該模型能夠評估正極電解質界面(CEI)形成對傳輸特性的影響,以及識別厚電極內部的空間循環異質性。 ? 03 圖文導讀

1.通過PFIB-SEM對厚電極進行三維成像和定量

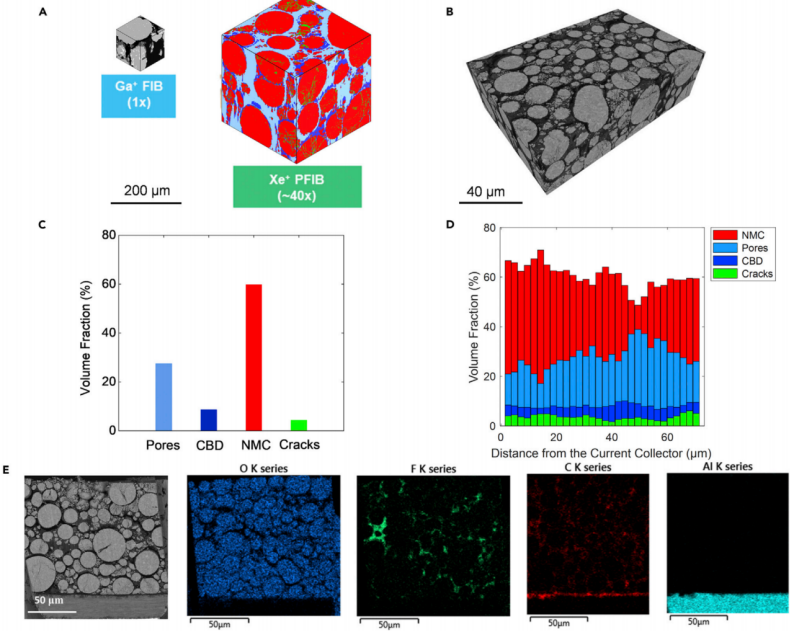

最近,新興的等離子體FIB-SEM(PFIB-SEM)技術最近被開發出來,其具有不同的離子源和高去除效率。與Ga+相比,液態金屬離子源在大電流范圍內存在球差,不適合大面積和體積銑削,而等離子離子源更寬但準,使得可以實現μA范圍內的電流。因此,PFIB-SEM技術有望在電池材料表征方面具有巨大潛力,其具有通過比Ga+系統快約40倍的銑削速度進入代表性的2D區域和3D體積(圖1A)。

此外,PFIB-SEM 可通過非反應離子源(Xe+?和 Ar+?離子)在先進電池系統上進行無 Ga+樣品制備。圖1B 表示 3D 渲染的原始NMC811,回孔校正后原始樣品中每種組分的最終體積分數為29%孔隙空間,9%CBD,58%NMC顆粒和4%NMC顆粒內裂紋。

這些結果與樣品生產的預期孔體積百分比(20-30 vol %)一致。理想的厚電極加工應產生平滑的層壓,如圖1D所示,CBD沿厚度方向均勻分布,為鋰離子和電子提供了完整的傳輸網絡。通過能量色散X射線光譜(EDX)映射(圖1E),從PFIB切割獲得的一個連續切片上進一步證實了CBD的均勻分布。

與均勻分布的CBD相不同,NMC顆粒的體積分數偏離了與集流體~50μm處的平均值。顆粒和孔隙成分的相反分布趨勢表明活性材料的密度沿厚度方向變化。需要注意的是,通過電極壓延工藝,甚至可以從原始狀態引入二次顆粒內的晶間開裂。

為了確認壓延效果,還對原始NMC811粉末進行了PFIB切割和3D分析。按照類似的成像分割過程,估計原料粉末內的裂紋體積%小于1%(~0.12%)。雖然壓延是增加體積能量密度所必需的,但粉末和原始電極之間的比較表明,在壓延過程中可以通過單軸壓力引入大量的顆粒開裂。

【圖1】通過PFIB對NMC811厚電極進行三維定量分析。(A)新興PFIB技術示意圖;(B)使用PFIB收集的切片圖像對原始NMC811厚電極進行3D重構;(C和D)孔隙修正和分割后重構體積中不同組分的量化體積分數,以及各組分沿電極厚度方向的空間分布;(E)NMC811厚電極二維橫截面上的SEM圖像和能量色散X射線光譜(EDX)映射。

2.多尺度成像揭示電極結構退化

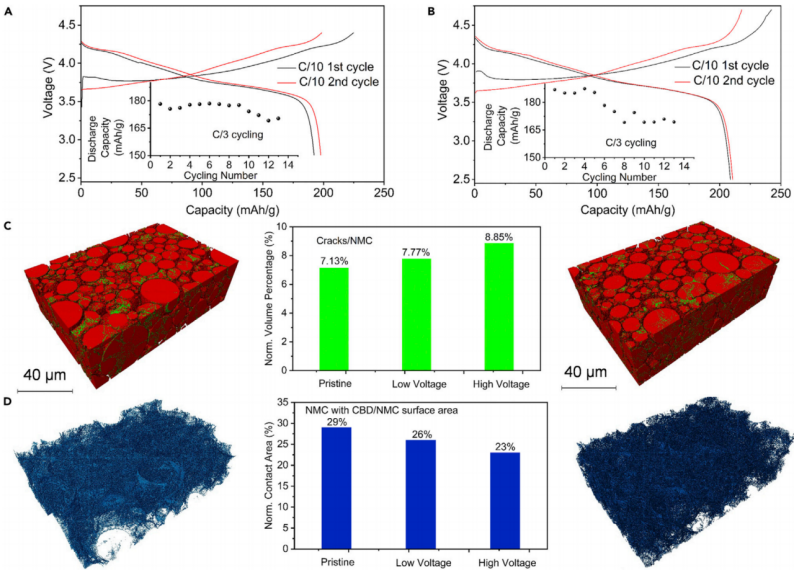

然后將原始NMC811厚電極與鋰金屬負極配對,研究不同循環條件下電極結構的演變。通過在電化學測試中應用無限量的鋰和大量的碳酸酯電解液,從而將電池性能下降與正極結構的變化合理相關。如圖?2A 和 2B 所示,NMC811 半電池循環充電電壓高達 4.4 V,在 15 次循環后可提供 96% 的容量保持率。

層狀氧化物正極中高壓誘導的容量退化在以前的研究中得到了很好的記錄,電化學循環后NMC正極中觀察到尖晶石/巖鹽型結構的表面重建,這會阻礙鋰離子在相變區域中的二維擴散途徑。此外,當電壓進一步升高時,電解液分解,無法在正極顆粒表面形成有效的鈍化層,從而惡化電池循環穩定性。

在本項工作中,NMC811厚電極在不同條件下循環后的晶間開裂體積百分比可以使用重構的3D體積很好地量化,如圖2C所示。隨著裂紋的不斷發展,電解液在高壓條件下通過腐蝕作用滲透得更深,破壞內部晶粒,最終導致死晶粒失去電子接觸。

此外,作者還量化了不同樣品的NMC顆粒和CBD之間的接觸表面積變化(圖2D)。與原始電極相比,低壓和高壓循環的表面接觸面積分別相對減小了10%和20%。由于NMC顆粒和CBD之間的接觸面積較小,厚電極中導電網絡和機械強度的逐漸損失可能不利于長期循環穩定性。對于高壓循環,選擇合適的粘結劑和導電劑以防止電極分層并實現良好的運輸性能至關重要。

【圖2】NMC811厚電極電化學循環過程中的微觀結構降解定量分析。(A,B)NMC811厚電極在不同電壓截止的半電池中的電壓曲線和循環性能;(C)NMC811厚電極在4.4至2.8 V、4.7至2.5 V之間循環后的重構三維體積和量化的裂紋體積百分比;(D)NMC顆粒和CBD成分在4.4至2.8 V、4.7至2.5 V之間循環后的重建和量化接觸表面積。

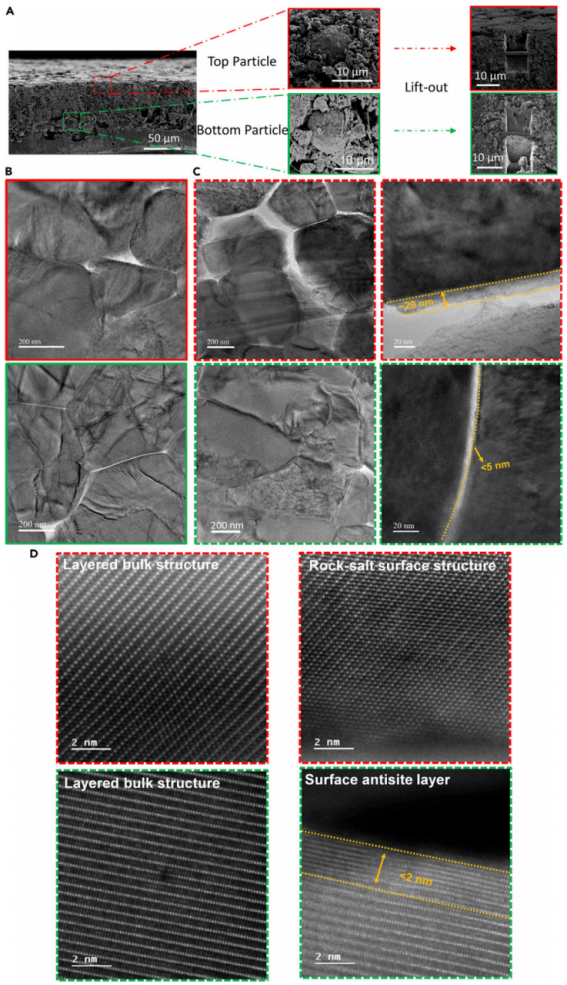

通過宏觀尺度的PFIB數據分析,在循環后NMC811電極的重構體積中沒有觀察到沿厚度方向的微觀結構演變的明顯趨勢。為了研究動力學限制對厚電極性能的影響,因此在納米尺度上進行了進一步的分析。通過FIB提出制備來自厚電極頂部和底部位置的薄片,如圖3A所示。

然后將制備的薄片減薄至~100nm厚以進行(S)TEM-EDX表征。為了保護薄表層免受電子劑量損傷,按照樣品轉移和成像協議,在低溫下記錄所有高分辨率TEM(HRTEM)圖像。如圖3B所示,原始電極中的初級晶粒緊密接觸,并且與結晶相差表現出清晰的晶界。

對于來自厚電極不同位置的初級晶粒,沒有明顯的差異。在高壓下電化學循環后,與厚電極的底部位置相比,頂部薄片樣品中初級晶粒之間的分離更大(圖3C)。在高壓條件下,電解質去質子化反應加劇了電化學腐蝕侵蝕,特別是在隔膜附近的顆粒上。

【圖3】通過分析冷凍電鏡進行納米級厚電極降解分析。(A)厚NMC811電極的頂部和底部位置的橫截面圖像;(B)?來自原始 NMC811 電極的頂部和底部薄片樣品的 TEM 圖像;(C) NMC811 電極在 4.7 和 2.5 V 之間循環后的頂部和底部薄片樣品的 HRTEM 圖像;(D) 在 4.7 至 2.5 V 之間循環后單顆粒體積和表面積的頂部和底部薄片樣品的原子分辨率 HAADF 圖像。

3. 基于計算建模的CEI厚度梯度和厚電極SOD不均勻性

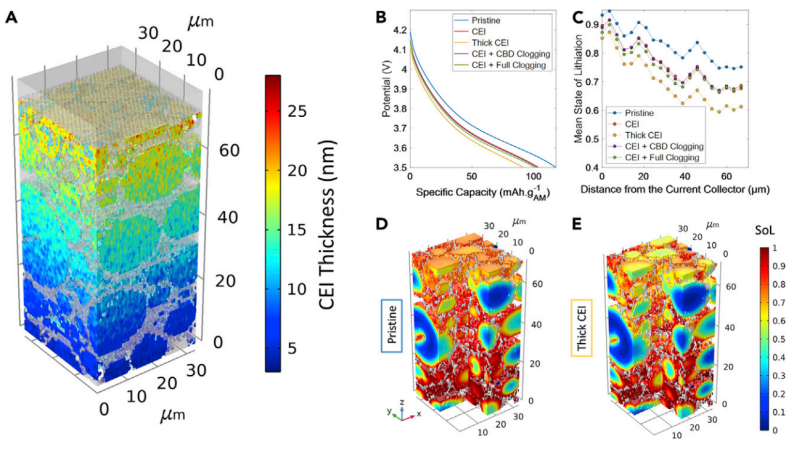

從計算建模的角度來看,很少有報道的研究調查了CEI的影響。這種現象主要通過密度泛函理論或分子動力學在原子尺度上解決,允許在小時間和長度尺度上解開該層的組成。然而,文獻中沒有一個描述該層在電極尺度上形成的連續介質模型,圍繞這種現象的復雜性缺乏堅實的理論。

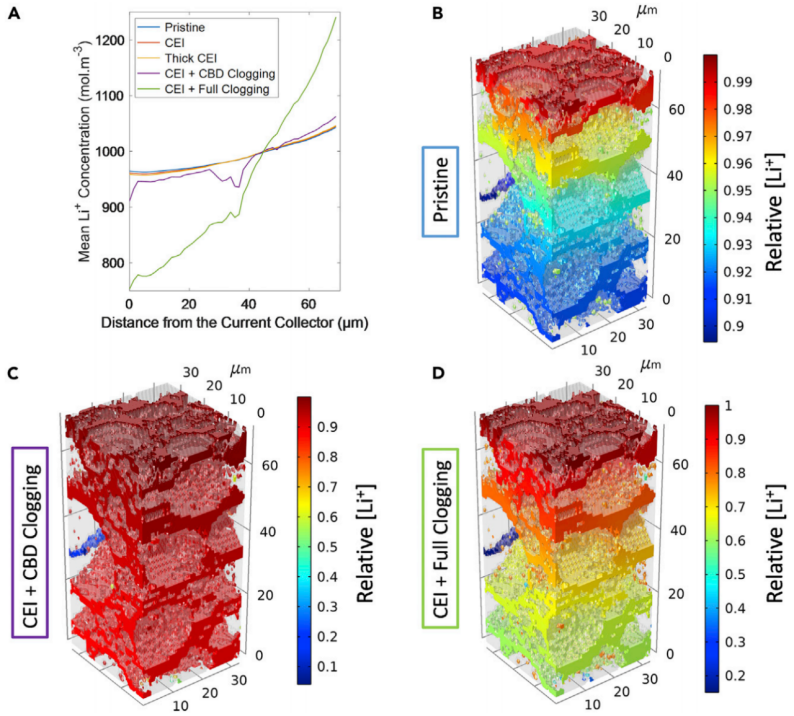

在本文的建模方法中,假設CEI具有影響整體過電位的電阻,從完全脫鋰NMC開始,研究了不同CEI形成情景對鋰化過程中厚電極行為的影響。CEI的貢獻通過已經報告的4D(空間+時間)電化學模型捕獲的原始NMC電極的3D PFIB-SEM數據,然后子體積從這些數據中提取,用于模擬。

電解液浸漬后晶格玻爾茲曼法模型在子體積上,因此在4D電化學模型中,PFIB-SEM圖像中的空隙被認為被電解質完全占據。如前所述,將不同的場景與不考慮 CEI 的原始情況進行比較,前兩種情況是具有異質 CEI(以下簡稱“CEI”)和厚異構 CEI(以下簡稱“厚 CEI”)的情況,其厚度增加了一倍。

從這些模擬結果可以看出,CEI的厚度在鋰化過程中對局部SOD有影響。一旦形成CEI,預計在初始充電過程之后會出現明顯的鋰濃度梯度。當電解液分解誘導的CEI變厚時,在更高的電壓截止時,這種反應異質性將被夸大。放電后,具有較厚的CEI的活性材料顆粒將在結構中具有較低的鋰濃度或等效更多的鋰位點空位。

因此,當鋰空位存在形成尖晶石/巖鹽型結構時,過渡金屬遷移將得到促進。該假說可以很好地解釋通過原子分辨率STEM成像捕獲的納米尺度的結構轉換異質性。令人驚訝的是,孔隙堵塞的程度似乎對鋰化狀態的分布和排放曲線沒有明顯影響。

盡管如此,這些假設也會通過離子傳輸影響電池的放電,即電解液中的鋰離子遷移。

【圖4】基于計算建模的CEI對厚電極SOD的影響分析。(A)計算模型中使用的子體積,沿電極厚度方向的CEI變化;(B)不同CEI厚度和孔隙堵塞程度下截止電壓為3.5 V的模擬放電曲線;(C)不同CEI厚度和孔隙堵塞程度下截止電壓為3.5 V的NMC811電極沿厚度方向的鋰化態分布;(D和E)NMC811電極在截止電壓為3.5 V時的鋰化狀態的3D分布。

4.通過建模分析厚電極的彎曲度和輸運特性

流動彎曲度是多孔材料的一個關鍵參數,它提供了多孔結構的描述,可以在以后的計算模型中使用。然后分析不同CEI情況(和原始情況)下沿電極厚度的鋰離子濃度,以評估傳輸特性。沒有孔堵塞的情況具有相似的鋰離子濃度分布,電極頂部和底部之間的差異約為8%,而堵塞的假設顯示沿厚度的梯度更強,圖5A所示。

事實上,在CBD堵塞的情況下,隔膜和集流體之間的鋰離子濃度差異為15%,而在完全堵塞的情況下約為50%。當將原始(圖5 B)與CBD堵塞情況(圖5C)進行比較時,后者具有鋰離子濃度非常低的區域。最后,圖5D中的完整堵塞假設顯示了通過CBD連接到體相電解液的區域的相同損失。

基于3D PFIB數據的電極結構的建模結果通過CEI的電子傳輸限制而增加電荷轉移電阻,突出了厚電極中鋰化狀態的異質性。它還表明,如果CBD確實是CEI形成最有利的地方,那么CBD的結構將在它們堵塞的速度中發揮作用。因此,在CBD連接方面應該有一個最佳條件,以確保電子的有效滲透網絡,同時保持CBD的表面積足夠小以防止電解液分解。

【圖5】基于計算建模的厚電極輸運特性分析;(A)不同CEI厚度和孔隙堵塞程度下截止電壓為3.5 V的NMC811電極沿厚度方向的鋰化濃度分布;(B-D)NMC811 電極在截止電壓為 3.5 V 時鋰化濃度的 3D 分布。

5.優化厚電極中的CBD滲透網絡,以實現高壓循環穩定性

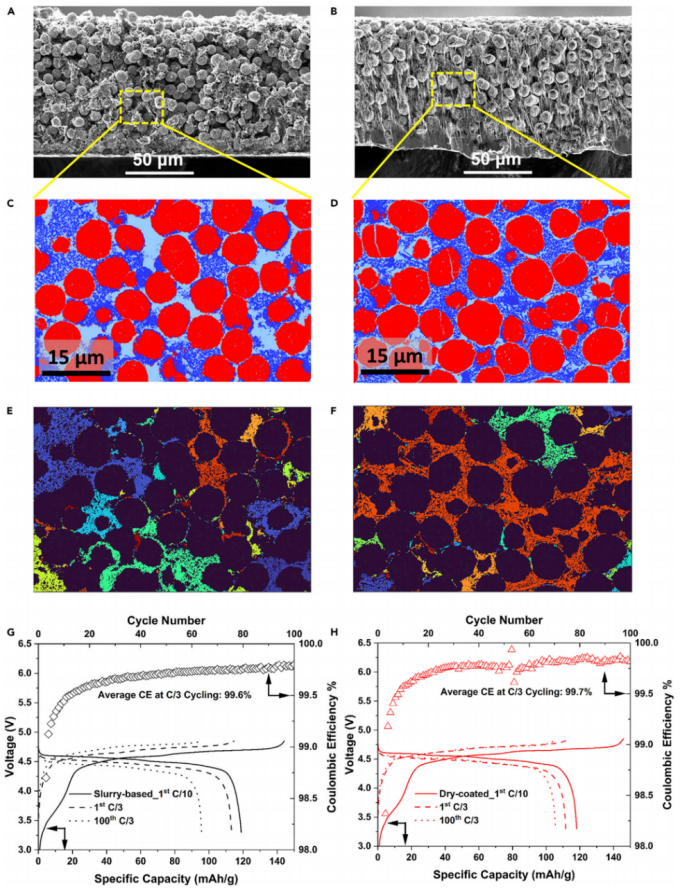

基于上述建模和實驗結果,作者采用干法涂層工藝進行厚電極制備,以實現高壓循環穩定性。這種干法涂層工藝可以改善CBD滲透,其去除了傳統漿料涂層中的溶劑干燥步驟。此外,聚四氟乙烯(PTFE)是干電極中廣泛使用的粘合劑,經過原纖化過程以緊密連接導電碳和活性材料,而漿料電極則選擇聚偏氟乙烯(PVDF)。

同時,選擇高壓LNMO作為活性材料來證明CBD在厚電極中的關鍵作用,LNMO的高工作電壓超過了目前商業化電解質的穩定電壓上限,導致無法在正極上形成有效的鈍化層。 如圖6A和6B所示,LNMO電極(厚度約80μm)采用傳統的漿料和干式涂層方法制備。

為了研究CBD滲透網絡,采集了兩個電極的高倍率PFIB-SEM圖像。根據PFIB-SEM數據,進行了組件分割(圖6 C,D),然后構建了CBD連接圖,其中每個CBD聚集體具有不同的顏色(圖6E,F)。從后者可以看出,基于漿料的方法最大的聚集體僅占CBD總量的23.6%。

相比之下,在干法電極中,CBD主要連接到一個大的紅色聚集體,占CBD總量的57%。PFIB-SEM圖像清楚地揭示了由于優化的CBD形貌,以及去除了傳統漿料涂層中的干燥過程,干涂LNMO厚電極中的CBD滲透網絡得到了改善。為避免鋰金屬負極枝晶生長的顯著影響,采用石墨負極在全電池中評估了兩種方法制備的LNMO厚電極的循環穩定性。

此外,干法LNMO全電池在C/3倍率循環期間可實現更高的平均庫侖效率(CE)(99.7%?vs. 99.6%),這表明干法包覆LNMO電極中CEI形成的副反應較少。

【圖6】優化厚電極中的CBD網絡以實現高壓循環穩定性。(A-H)通過基于漿料的方法或干法涂覆的原始LNMO厚電極的SEM橫截面圖像。

04 總結和展望

綜上所述,本文通過多尺度成像方法,揭示了電化學循環過程中厚正極降解過程。這項工作說明了PFIB-SEM-TEM方法在大體積上監測復合電極的微觀結構和納米結構轉變的能力,以定量的方式揭示了厚正極隨時間退化的不同根本原因。首先是NMC顆粒沿循環開裂,15次循環后裂紋體積相對增加24%,導致更多的電解液分解。

反過來,開裂會導致NMC和CBD之間的相對接觸損失20%,削弱了電極的機械性能和其電子滲流網絡的效率。其次,根據建模計算,由于容量損失約為10%,CEI會導致性能衰減。CEI的異質性在高壓條件下被放大,隔膜附近的層厚度是集流體附近的四倍(20 nm?vs.5 nm)。這意味著電極的某些區域將進入更大范圍的鋰化狀態,從而導致更高的開裂概率。

此外,在假設中,由于其高電子導電性,CEI將優先在碳添加劑的表面形成,CBD的微孔可能會堵塞。事實上,模擬揭示了電解液中更強的濃度梯度,以及由于鋰離子通過CBD微孔遷移而導致的活性表面積損失。 ?

審核編輯:劉清

電子發燒友App

電子發燒友App

評論