鈣鈦礦電池行業(yè)概覽

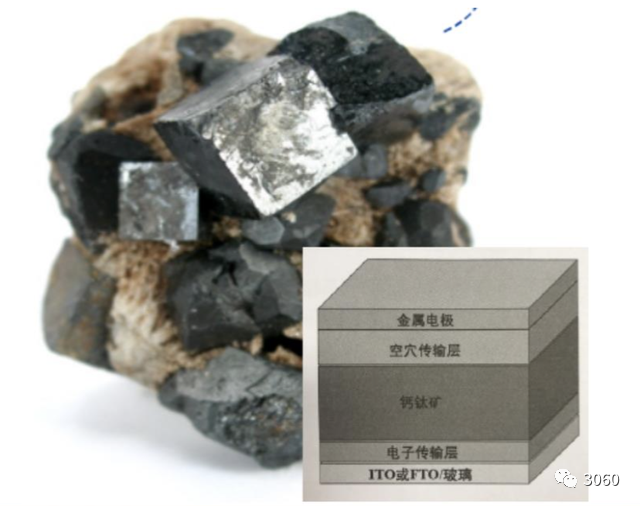

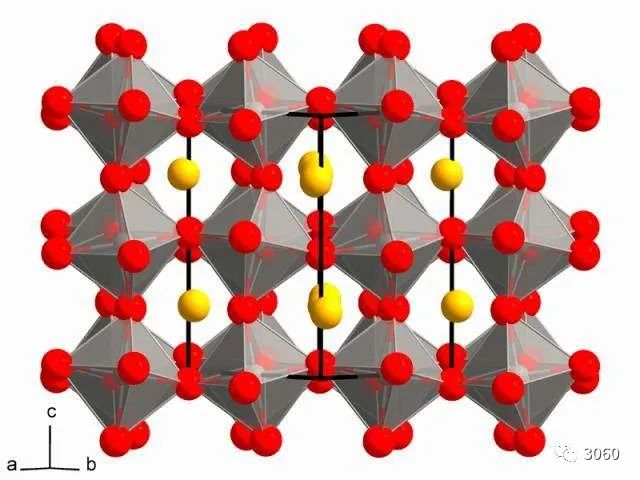

鈣鈦礦電池命名取自俄羅斯礦物學(xué)家Perovski的名字,結(jié)構(gòu)為ABX3以及與之類似的晶體統(tǒng)稱為鈣鈦礦物質(zhì)。

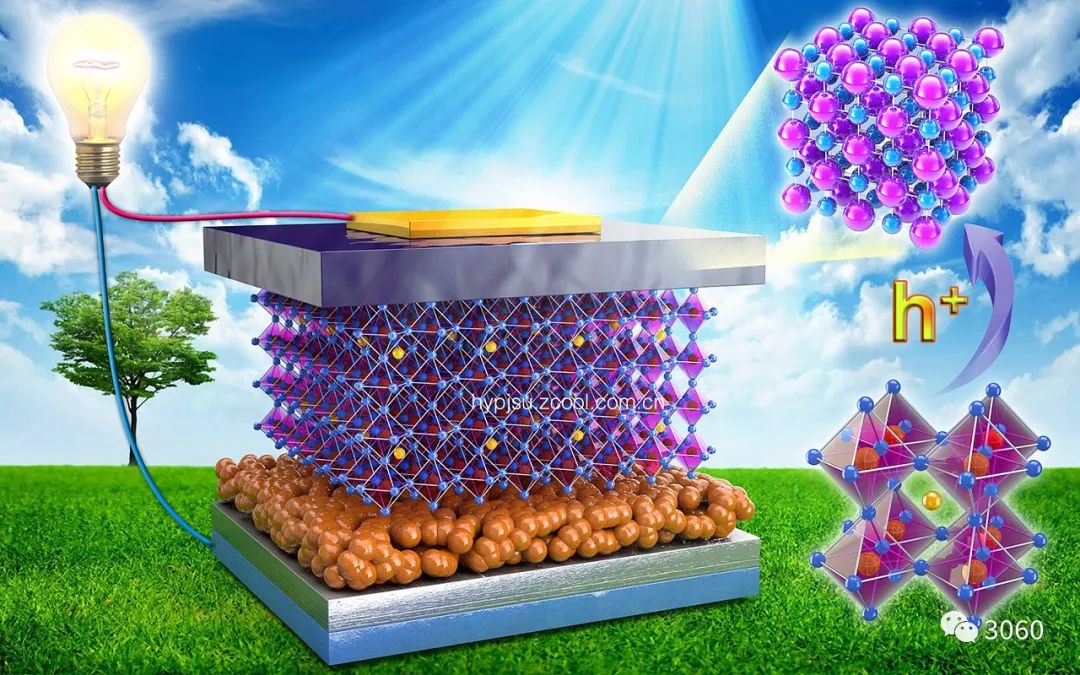

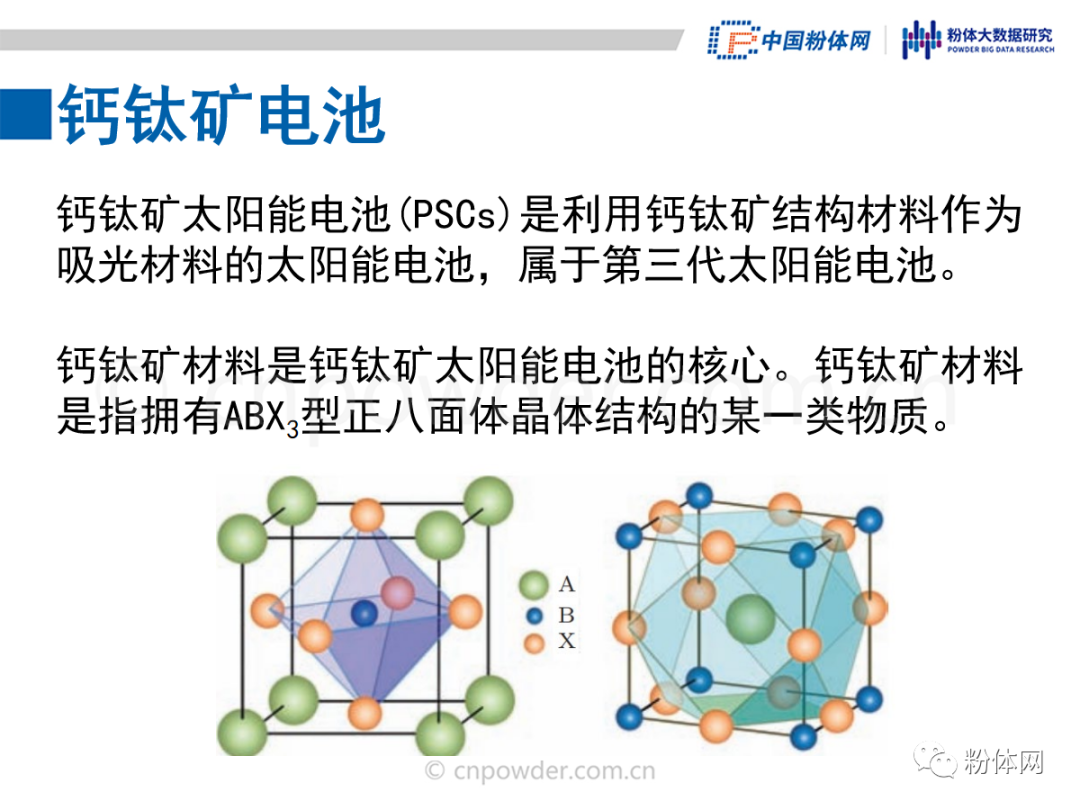

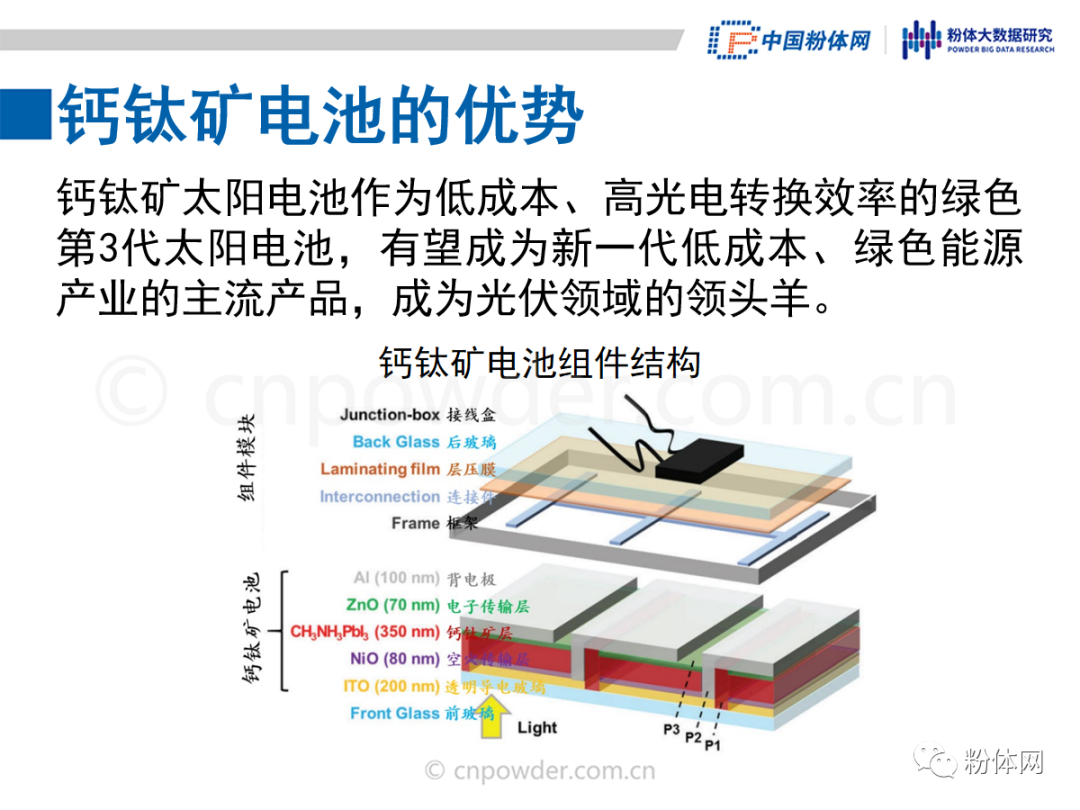

鈣鈦礦太陽能電池(PSCs)是利用鈣鈦礦結(jié)構(gòu)材料作為吸光材料的太陽能電池,屬于第三代高效薄膜電池的代表,具有高效率、低成本、高柔性等優(yōu)勢,是未來光伏BIPV、電動汽車移動發(fā)電電源領(lǐng)域的明星材料。

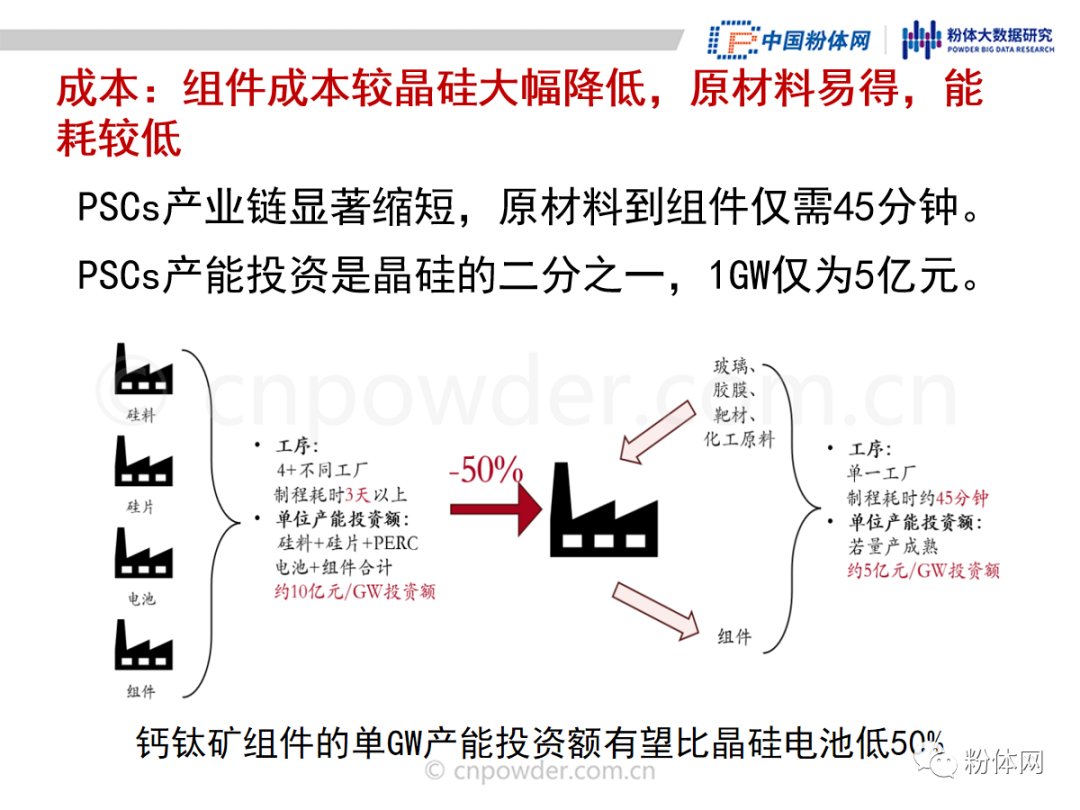

鈣鈦礦電池材料成本低,結(jié)構(gòu)簡單,制造工藝流程短,生產(chǎn)能耗低。以1GW產(chǎn)能投資來對比,晶硅的硅料、硅片、電池、組件全部加起來,需要大約9億、接近10億元的投資規(guī)模,而鈣鈦礦1GW的產(chǎn)能投資,在達(dá)到一定成熟度后,約為5億元左右,是晶硅的1/2。

鈣鈦礦電池材料:

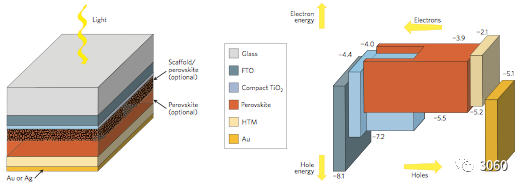

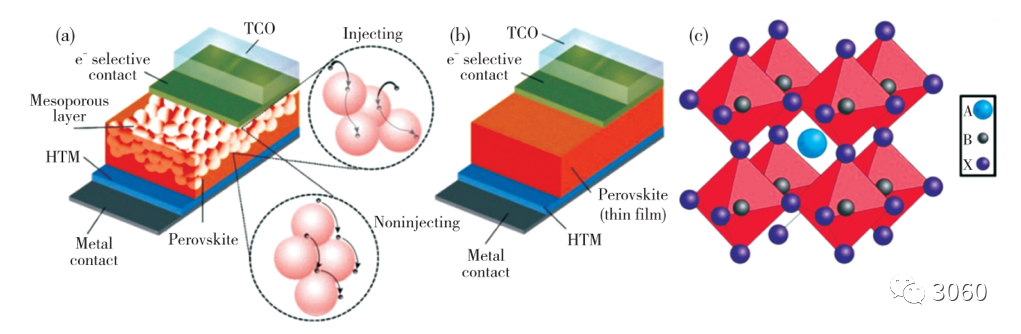

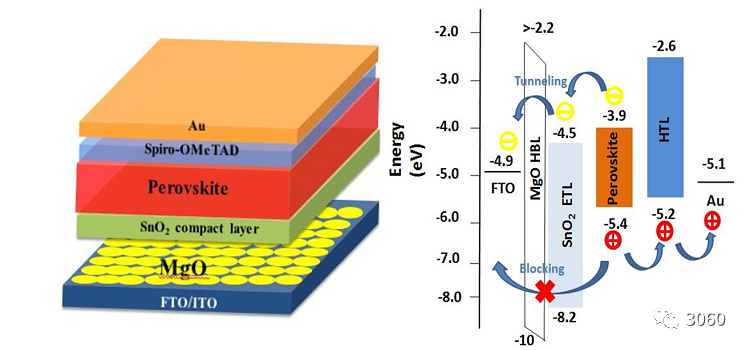

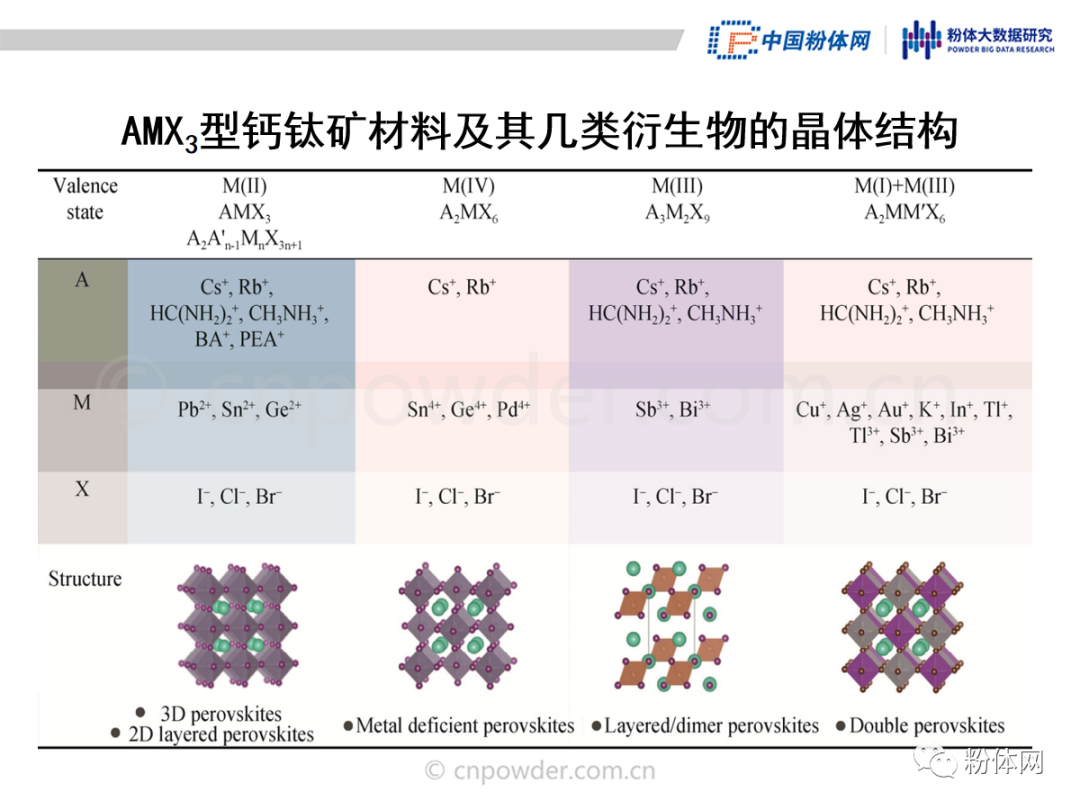

鈣鈦礦太陽能電池工作原理: 原始的“鈣鈦礦” 是一種鈣鈦氧化物礦物,其分子式為 CaTiO3 ,最早由一位俄羅斯礦物學(xué)家于 1839 年發(fā)現(xiàn)。PSCs 中的重要成分是分子構(gòu)型為立方體或八面體結(jié)構(gòu)的有機金 屬鹵化物鈣鈦礦材料,其結(jié)構(gòu)如上圖 c 所示,簡記為 ABX3 (A 表示 Cs+ 、CH3NH+3 或 CH(NH2 ) +2 ;B 表示 Sn2+ 或 Pb2+ ;X 表示 Cl- 、Br-或 I- ),可在低溫條件下通過溶液成膜、氣相沉積和固相形成等方法制備而成。 值得注意的是,鈣鈦礦結(jié)構(gòu)在溫度或者濕度較高的環(huán)境下其晶格易被破壞,從而導(dǎo)致材料分解。因此,提高鈣鈦礦材料的穩(wěn)定性是優(yōu)化器件性能的首要任務(wù)。 PSCs 的工作原理大致如下:太陽光入射至器件的鈣鈦礦吸光層(以 CH3NH3PbI3 最為常用),當(dāng)入射光子的能量大于材料的禁帶寬度時,吸光層吸收光子后受激發(fā)而產(chǎn)生激子。由于所用吸光材料的價帶邊低于空穴傳輸材料的價帶邊(或 HOMO 能級),而其導(dǎo)帶邊高于電子傳輸材料的導(dǎo)帶邊(或 LUMO 能級),使得激子在空穴傳輸層/ 鈣鈦礦吸光層/ 電子 傳輸層兩界面上產(chǎn)生分離,將空穴、電子分別注入到空穴傳 輸層和電子傳輸層中,并分別經(jīng)對電極和導(dǎo)電基底收集,最終經(jīng)外電路形成電流并完成工作循環(huán)。 鈣鈦礦行業(yè)發(fā)展現(xiàn)狀

(報告出品方:華泰證券)

鈣鈦礦:第三代電池佼佼者,產(chǎn)業(yè)化潛力較大

鈣鈦礦十年時間效率直逼晶硅,發(fā)展前景廣闊

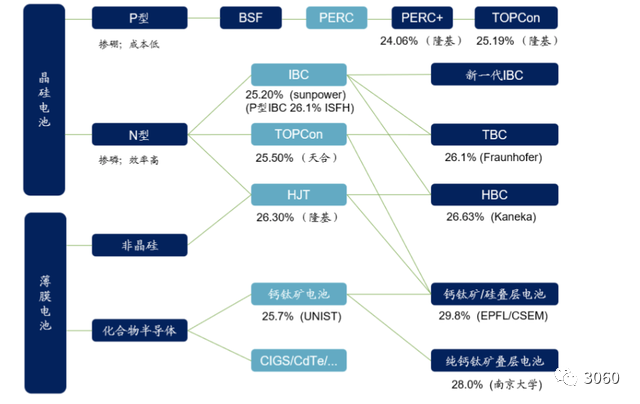

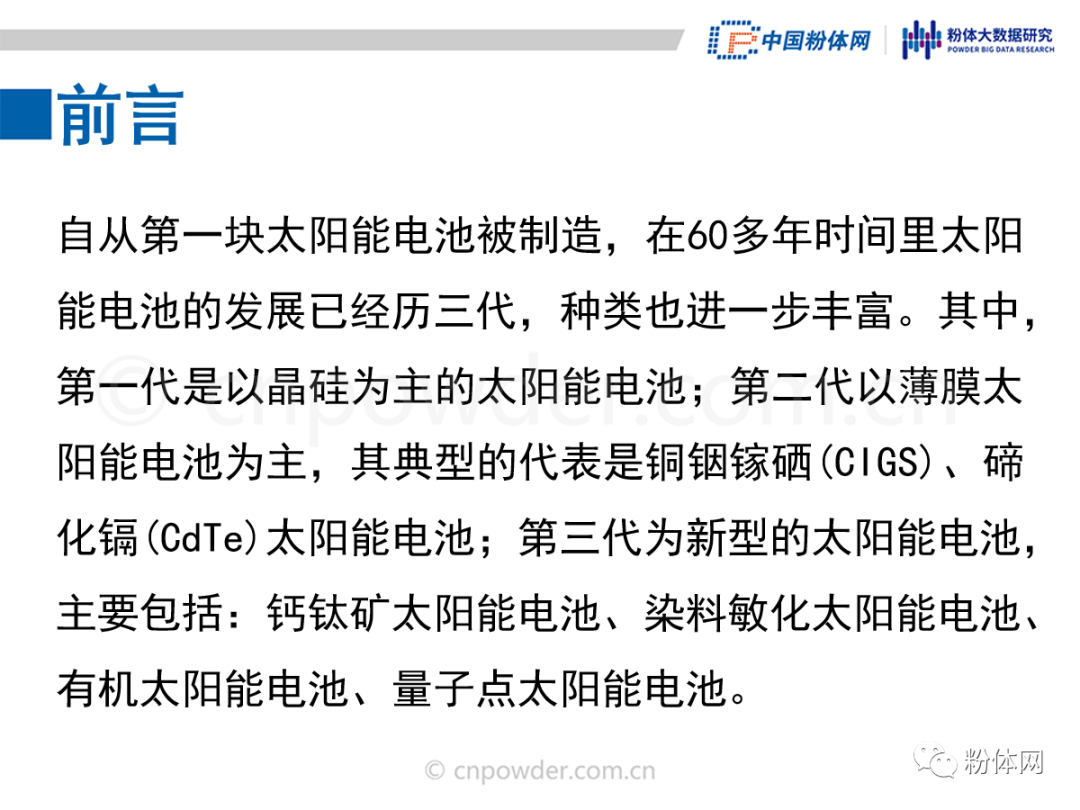

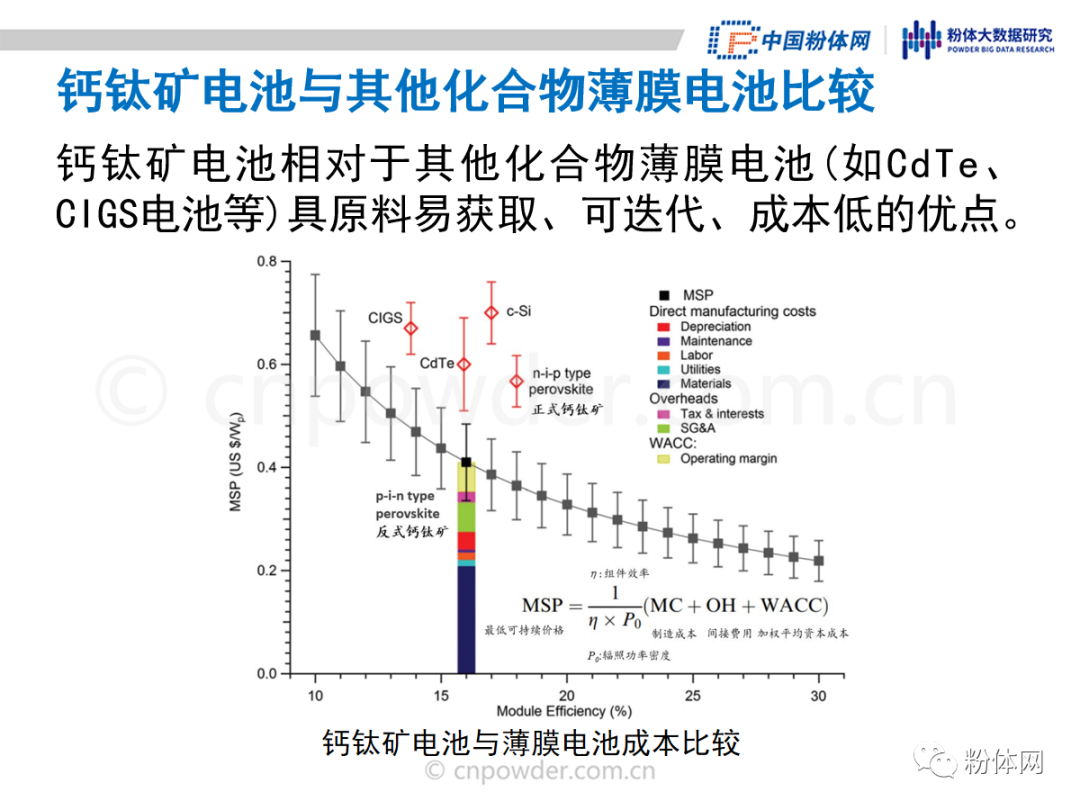

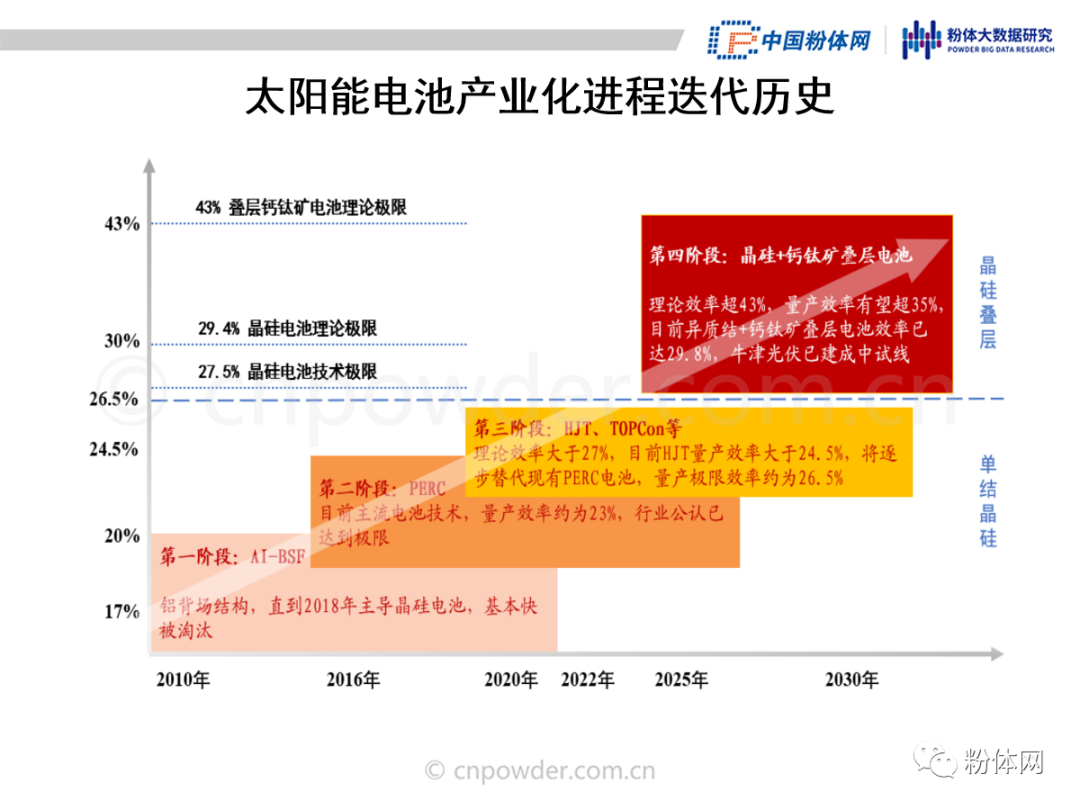

太陽能電池是一種利用光生伏特效應(yīng)使得太陽能轉(zhuǎn)化為電能的半導(dǎo)體器件。在數(shù)十年間, 太陽能電池的發(fā)展已進入到了第三代,種類也得到了極大的豐富。其中,第一代電池主要 為晶硅太陽能電池,是目前技術(shù)最為成熟、商業(yè)化最為成功的太陽能電池,但仍存在著制 備工藝復(fù)雜、對硅料純度要求較高等問題;第二代為化學(xué)薄膜太陽能電池,主要以 CdTe、 GaAs、CIGS 為代表。與晶硅電池相比,這類電池所需材料少,成本低而且轉(zhuǎn)化效率高, 已經(jīng)逐步進入到商業(yè)化的進程中,但其活性層具有部分稀有元素與重金屬元素,價格昂貴, 難以應(yīng)用于大規(guī)模生產(chǎn);第三代為新型薄膜太陽能電池,如鈣鈦礦太陽能電池(PSCs),染料敏化太陽能電池(DSSC),有機太陽能電池(OSC)等。它們具有生產(chǎn)工藝簡單、原 料儲量豐富、生產(chǎn)成本低等優(yōu)勢,在效率提升和降本等方面均具備較大潛力,受到全球?qū)W 術(shù)界和產(chǎn)業(yè)界的廣泛關(guān)注。

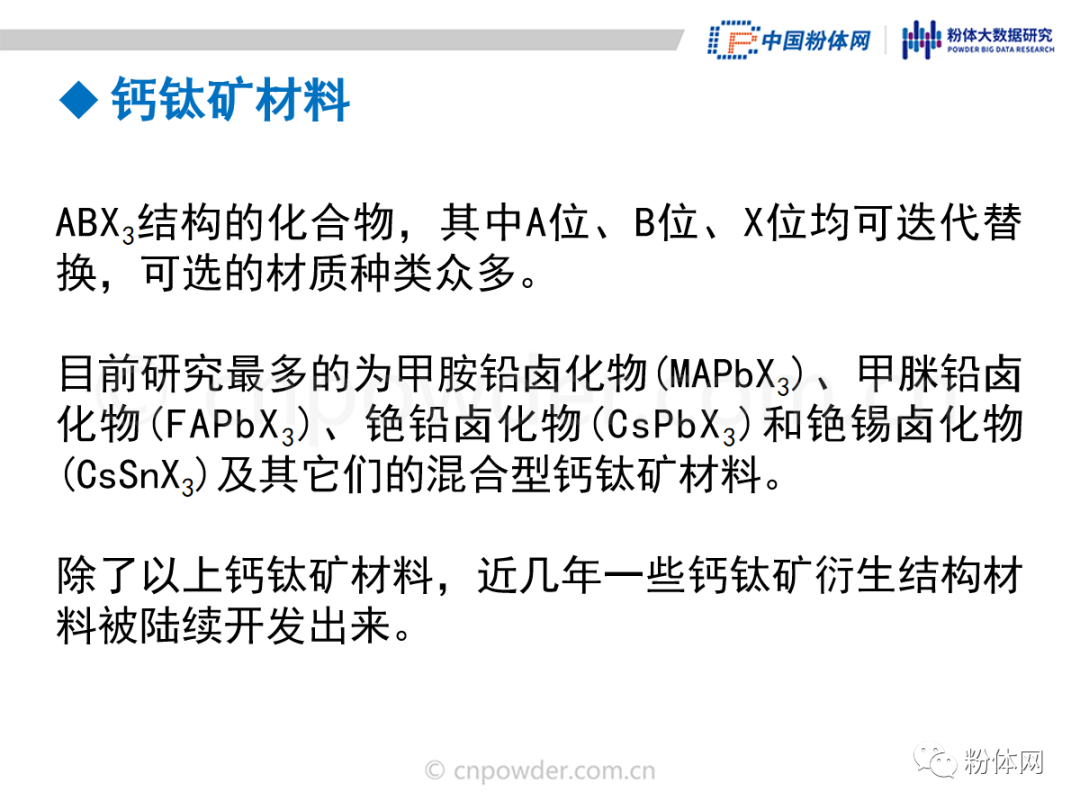

鈣鈦礦物質(zhì)的化學(xué)通式為 ABX3,正八面體結(jié)構(gòu)。在太陽能電池的應(yīng)用中,A 為單價陽離子, 通常為甲胺陽離子(MA+,CH3NH3 + )、Cs+或甲脒陽離子(FA+,(NH2)2CH+ ),X 為鹵素陰離 子(Cl-、Br-、I - ),B 包括 Pb2+、Sn2+、Bi2+等。

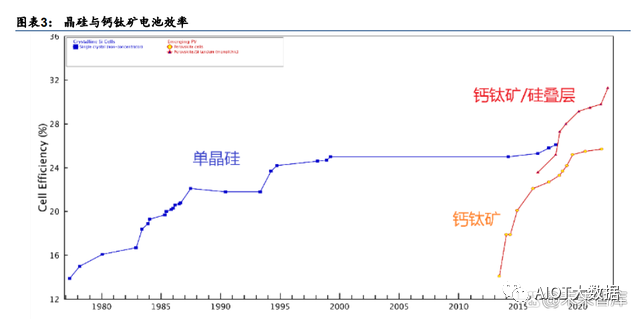

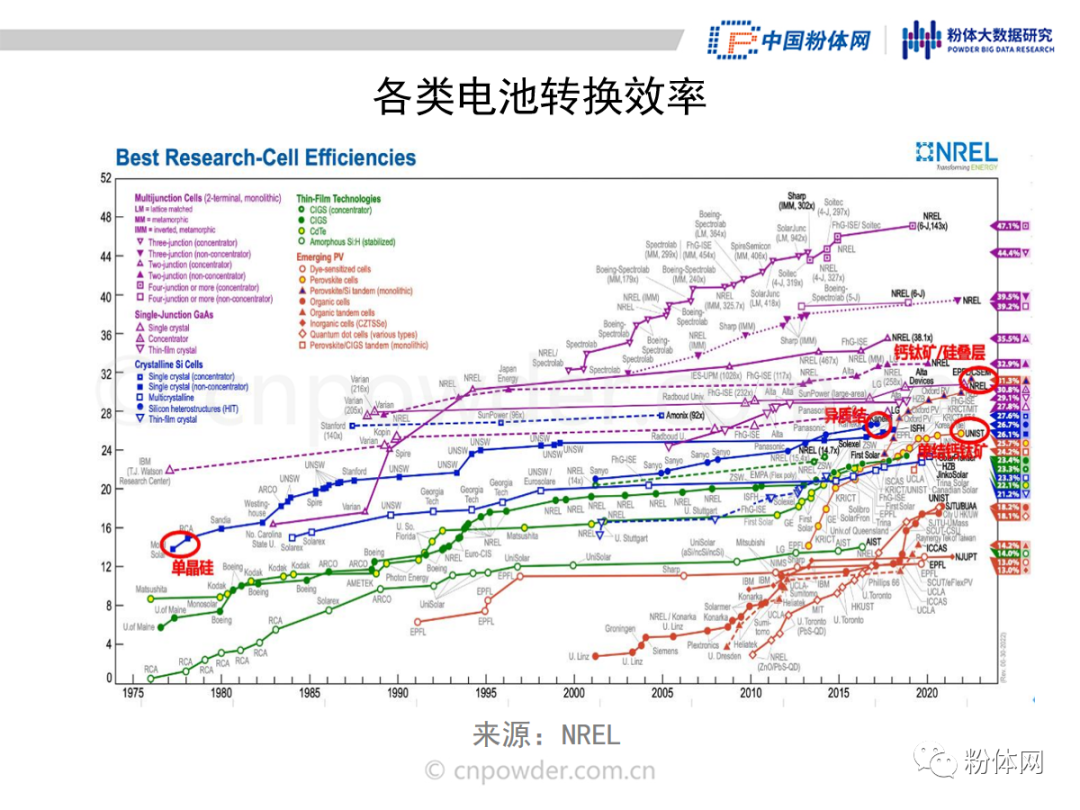

晶硅實驗室效率陷入瓶頸,鈣鈦礦實驗室效率十余年間超越晶硅。晶硅電池效率在 1970 年代達(dá)到了 13%、14%,2017 年后停留在 26.7%。而鈣鈦礦最早在 2009 年由日本科學(xué)家 首次用于發(fā)電,轉(zhuǎn)換效率僅 3.8%。2012 年,牛津大學(xué)的 Henry Snaith 發(fā)現(xiàn)鈣鈦礦可以用 作太陽能電池的主要成分,而不僅僅是用作敏化劑,由此太陽能光伏研究領(lǐng)域正式開始使 用合成鈣鈦礦。經(jīng)過 10 余年發(fā)展,單結(jié)鈣鈦礦電池的實驗室效率已達(dá) 25.6%,接近由隆基 22 年 11 月創(chuàng)造的 HJT 晶硅電池 26.8%的實驗室效率紀(jì)錄。單結(jié)鈣鈦礦電池理論轉(zhuǎn)化效率 可達(dá) 33%,高于晶硅電池極限效率 29.4%。

結(jié)構(gòu)多樣,材料體系尚未定型

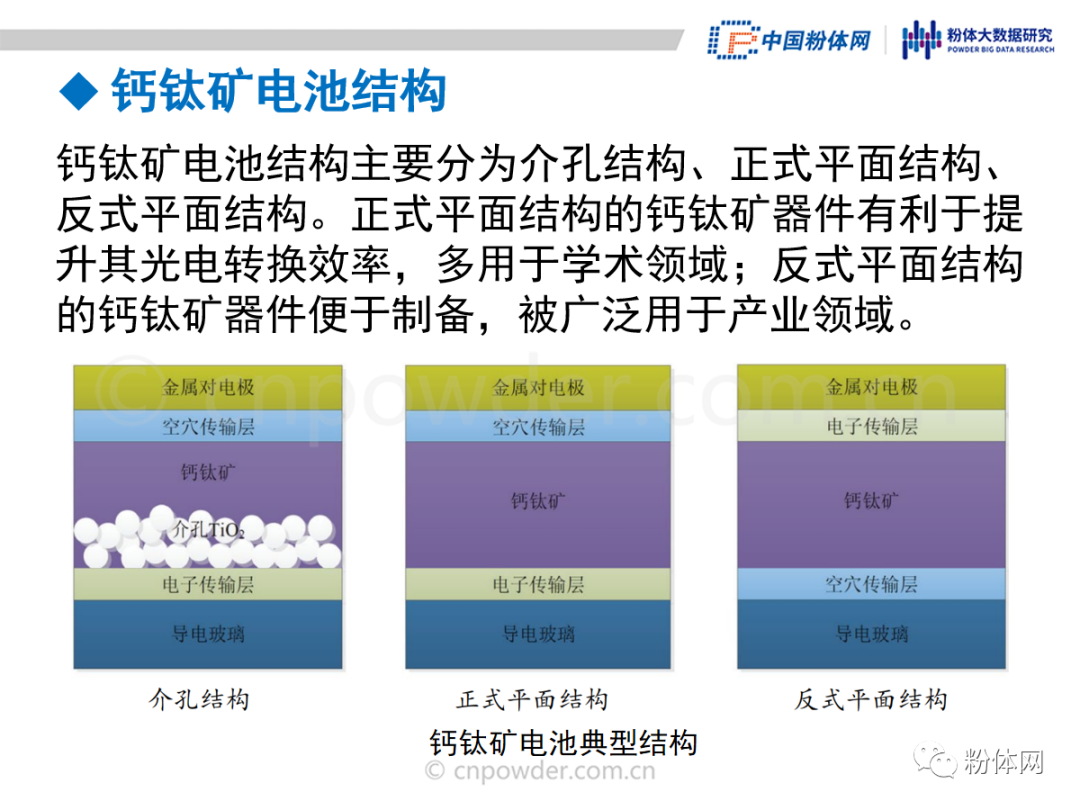

主流結(jié)構(gòu)分為介孔、正式平面、反式平面

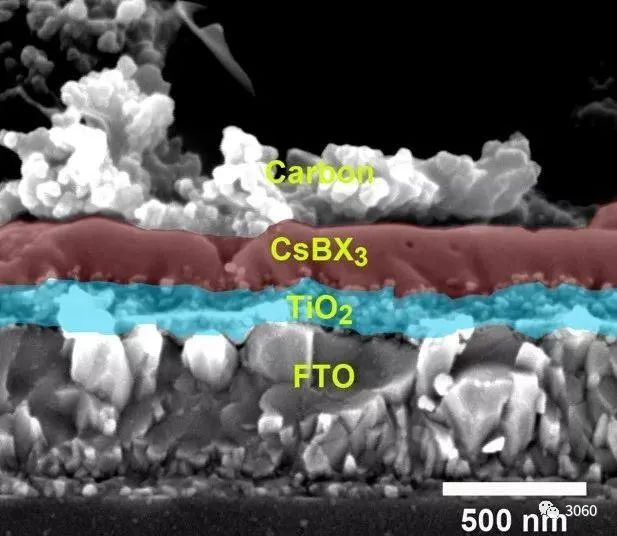

鈣鈦礦電池由多個功能層堆疊形成,其結(jié)構(gòu)大致可分為三類:介孔結(jié)構(gòu)、正式平面結(jié)構(gòu)和 反式平面結(jié)構(gòu),其中:1)介孔結(jié)構(gòu)是最早誕生的鈣鈦礦電池結(jié)構(gòu),其主要特點在于采用二氧化鈦作為介孔骨架, 實現(xiàn)電子的轉(zhuǎn)移運輸,具有成膜均勻光滑、光電轉(zhuǎn)換效果好等優(yōu)點。然而,介孔結(jié)構(gòu)往往 需要進行高溫?zé)Y(jié),不利于大規(guī)模量產(chǎn)和柔性器件的制備;2)正式平面結(jié)構(gòu)與介孔結(jié)構(gòu)較為類似,但不存在介孔電子傳輸層,減少了高溫?zé)Y(jié)二氧化 鈦的過程,制備工藝更為簡單,且相較介孔結(jié)構(gòu)能獲得更高的開路電壓。但由于缺失介孔 層,正式平面結(jié)構(gòu)的電池對空間電場的分散能力更弱,因此轉(zhuǎn)化效率略遜色于介孔結(jié)構(gòu)。另外,正式平面結(jié)構(gòu)往往使用濕度、熱穩(wěn)定性較差的有機空穴傳輸層,影響了電池的穩(wěn)定 性。3)反式平面結(jié)構(gòu)的基本組成依次為 TCO 玻璃、空穴傳輸層、鈣鈦礦層、電子傳輸層和金 屬電極,其電荷的流向與正式結(jié)構(gòu)不同,空穴流向?qū)щ姴AА㈦娮觿t流向金屬對電極。反 式結(jié)構(gòu)還具有制備工藝簡單、成膜溫度更低、與疊層電池器件結(jié)構(gòu)的兼容性好等優(yōu)點,是 鈣鈦礦電池廠商產(chǎn)業(yè)化過程中采用的主流結(jié)構(gòu),但光電轉(zhuǎn)換效率相較正式結(jié)構(gòu)仍具有與一 定差距。

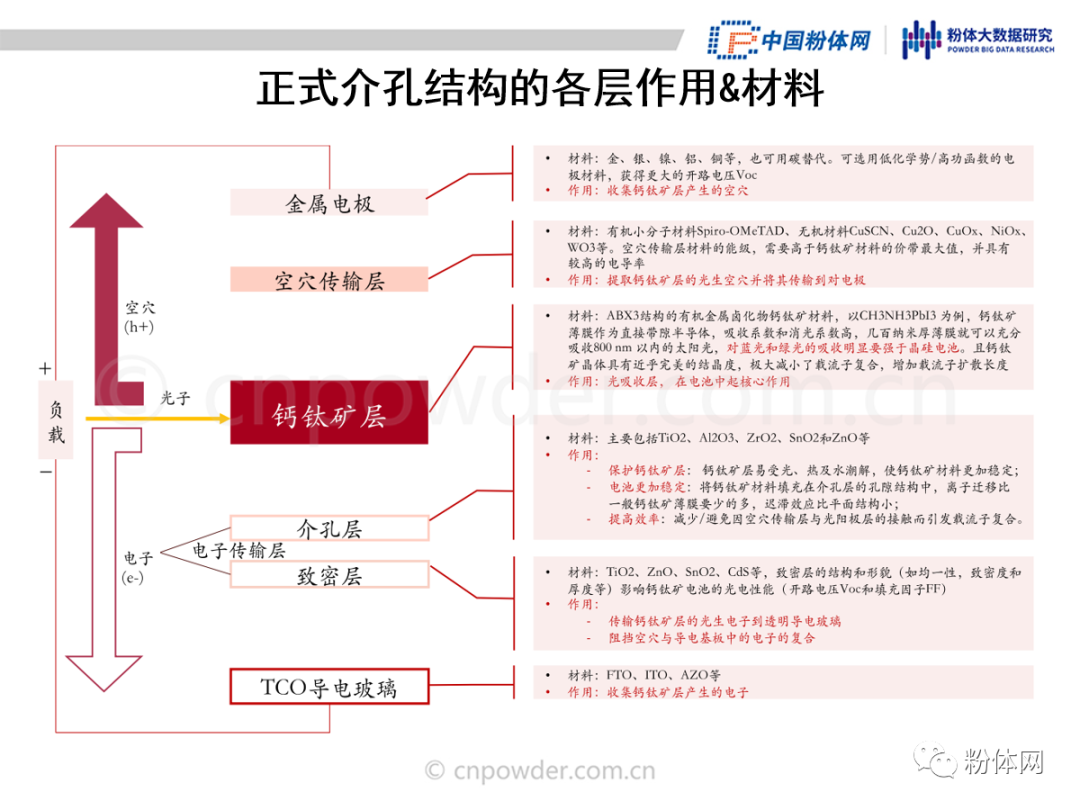

材料體系尚未定型,不同膜層均有多種選擇

TCO 導(dǎo)電玻璃:產(chǎn)業(yè)上常用的 TCO 導(dǎo)電玻璃分為 ITO、FTO 和 AZO 玻璃三類,分別采用 In2O3、SnO2 和 ZnO 作為靶材。ITO 具有電導(dǎo)率高、透過率高等優(yōu)點,曾廣泛應(yīng)用于光伏 領(lǐng)域,但產(chǎn)業(yè)對光吸收性能要求趨嚴(yán),使得 TCO 玻璃必須具備增強光散射的能力,而 ITO 很難實現(xiàn)這一要求,因此逐漸被 FTO 所取代。FTO 的導(dǎo)電性能與 ITO 相比稍顯遜色,但具 有成本低、膜層硬、光學(xué)性能適宜等優(yōu)點,目前是應(yīng)用于光伏玻璃領(lǐng)域的主流產(chǎn)品。AZO 的光電性能與 ITO 相近,且 AZO 原材料簡單易得,生產(chǎn)成本低,在未來產(chǎn)業(yè)化的進程中具 備重大潛力。電子傳輸層(ETL):產(chǎn)業(yè)端常用的電子傳輸層材料包括金屬氧化物、有機小分子和復(fù)合材 料,其中金屬氧化物有二氧化鈦(TiO2)和二氧化錫(SnO2),有機小分子主要為富勒烯及其衍 生物,復(fù)合材料包括通過絕緣材料框架與 TiO2 構(gòu)成復(fù)合材料如 TiO2/Al2O3、摻雜其他元素 如釔的石墨烯/TiO2納米顆粒復(fù)合材料。二氧化鈦是最早且應(yīng)用最為廣泛的電子傳輸層材料, 主要得益于二氧化鈦與鈣鈦礦的能級較為匹配,能夠有效實現(xiàn)電子傳輸并阻擋空穴,而且 價格較為便宜,但 TiO2 制備過程中往往需要進行 500℃以上的高溫?zé)Y(jié)以提升傳輸性能, 這一過程制約了 TiO2在柔性襯底上的應(yīng)用和其產(chǎn)業(yè)化的進程。SnO2 電導(dǎo)率和載流子遷移率 較高,且制備溫度較低,是較為理想的電子傳輸層材料。因此目前 SnO2 被產(chǎn)業(yè)界廣泛研究, 以期在產(chǎn)業(yè)化進程中實現(xiàn)對 TiO2的替代。

鈣鈦礦吸光層:吸光層采用的材料一般為有機-無機混合鈣鈦礦化合物前驅(qū)液,目前主流工 藝多采用 MAPbI3 等。鈣鈦礦電池的原材料儲備極為豐富,且配制前驅(qū)體溶液不含復(fù)雜工藝, 對試劑純度要求不高。空穴傳輸層(HTL):空穴傳輸層材料可分為有機材料和無機材料兩大類。最常用的有機材 料是 Spiro-OMeTAD、PTAA、PEDOT:PSS 等。然而有機空穴材料合成復(fù)雜,價格昂貴, 主要為實驗室使用,且 PEDOT:PSS 等部分材料還具有酸性和吸濕性,會使得鈣鈦礦的吸 光層材料衰減加速。產(chǎn)業(yè)端多采用無機材料來代替有機材料,以提升電池壽命、降低生產(chǎn) 成本。常用的無機空穴材料包括 Cu2O、CuI、CuSCN、NiOx 等。無機空穴傳輸層還具有 穩(wěn)定性好、空穴遷移率高、光學(xué)帶隙寬等優(yōu)勢,但目前 HTL 采用無機材料時,鈣鈦礦電池 的效率表現(xiàn)不及使用有機空穴傳輸材料。電極層:產(chǎn)業(yè)端多采用銅、銀等金屬電極,或金屬氧化物等作為電極層材料,碳電極也在 嘗試中。

備制路徑百花齊放,主流方法包括涂布/RPD/蒸鍍/磁控濺射

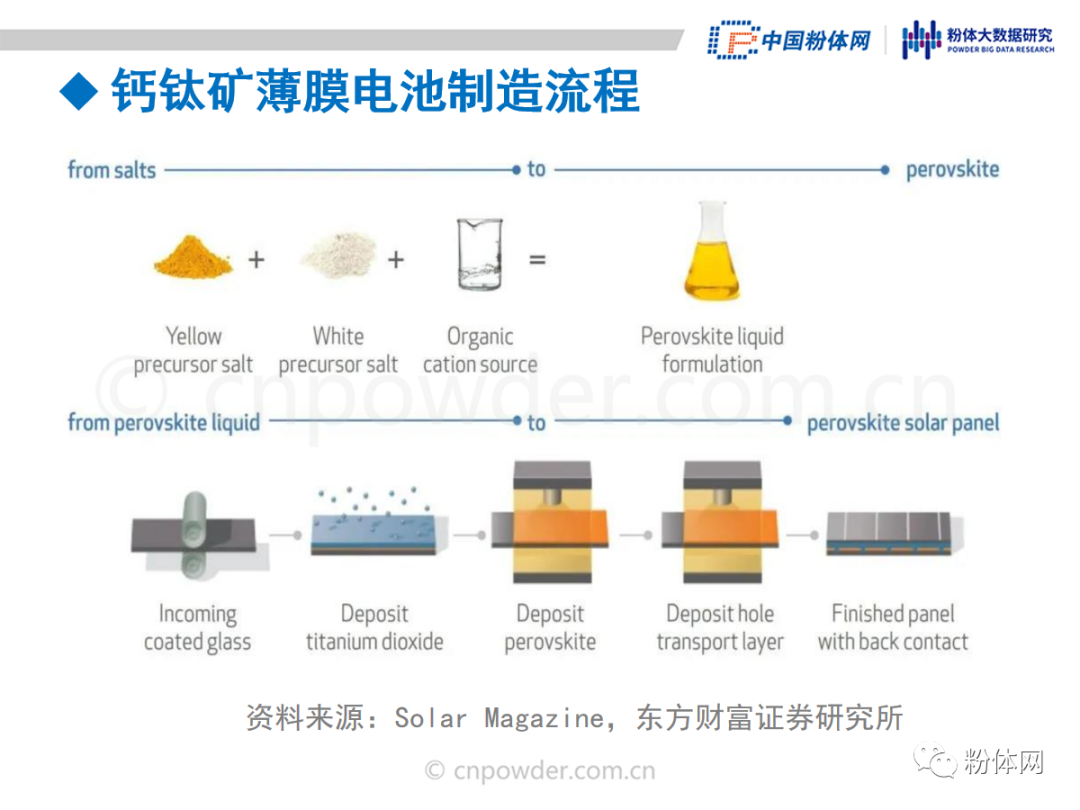

以反式平面結(jié)構(gòu)為例,鈣鈦礦的工藝流程大體包括如下步驟,其中鈣鈦礦膜層備制難度最 高,鈣鈦礦/HTL/ETL 層備制均存在不同技術(shù)路線:頂電極 ITO/FTO 玻璃入線→激光刻蝕 →清洗→制備空穴傳輸層→退火/干燥→制備鈣鈦礦吸光層→退火烘干→制備電子傳輸層→ 退火/干燥→激光刻蝕→制備電池層→激光刻蝕→激光清邊→測試分揀→封裝。

鈣鈦礦吸光層制備工藝:實驗室一般為旋涂,產(chǎn)業(yè)界以涂布為主流

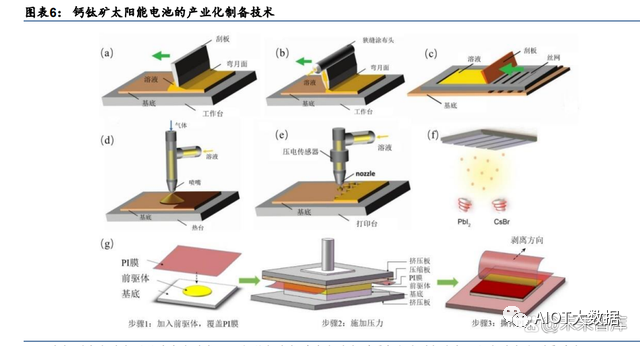

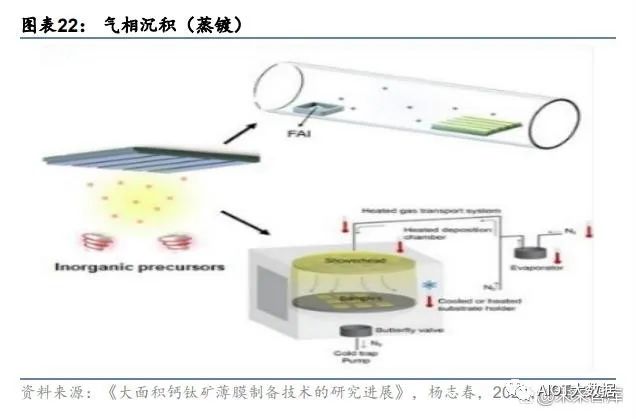

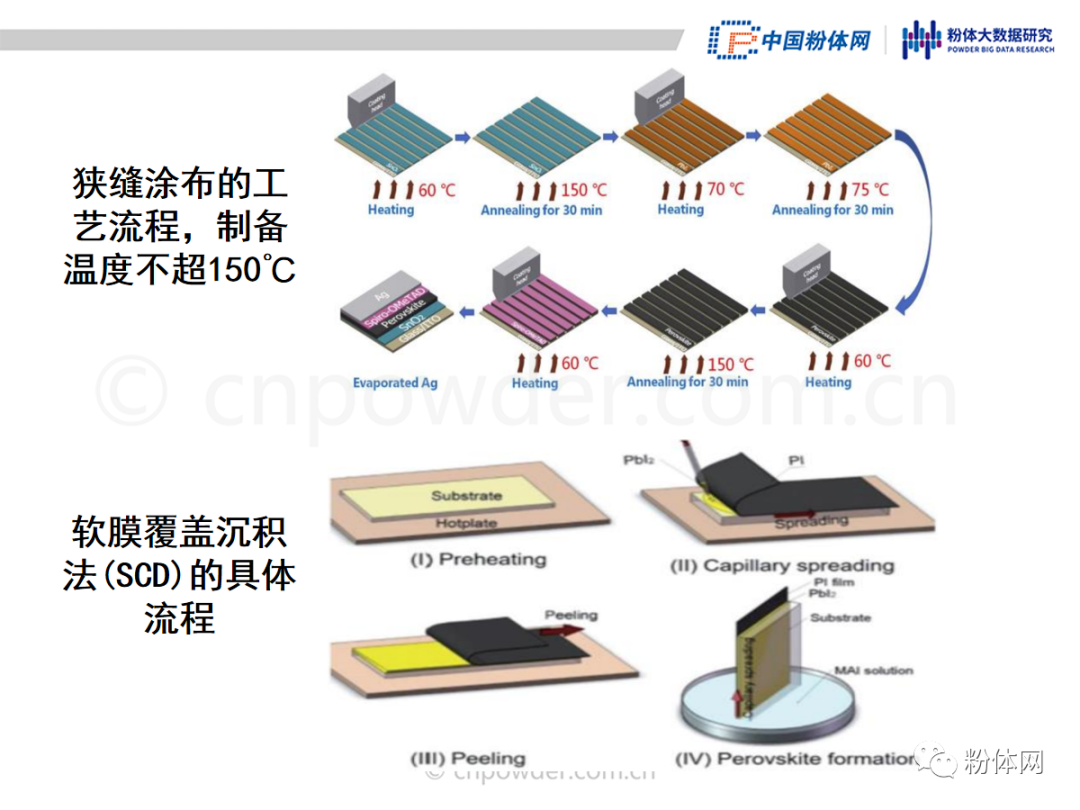

鈣鈦礦吸光層的制備技術(shù)百花齊放,大致可分為五大類,分別為(1)溶液涂布法:具體包含 有刮刀涂布法、狹縫涂布法和絲網(wǎng)印刷法;(2)旋涂法:具體可分為一步旋涂法和兩步旋涂 法;(3)噴涂法和噴墨打印法;(4)軟膜覆蓋法;(5)氣相沉積法。

(1)溶液涂布法:主要通過涂布裝置使得鈣鈦礦前驅(qū)體溶液在基底表面完成相對運動,依靠 液體的表面張力和基底接觸而成膜。按涂布設(shè)備的不同,可將其進一步劃分為刮刀涂布法、 狹縫涂布法和絲網(wǎng)印刷法。其中,狹縫涂布法具有印刷速度快、漿料利用率高、薄膜質(zhì)量 控制更加精細(xì)化等優(yōu)點,是目前鈣鈦礦電池產(chǎn)業(yè)化中選用的主流方法。(2)旋涂法:旋涂法主要是將鈣鈦礦前驅(qū)體溶液滴在滴板上,依靠工件高速旋轉(zhuǎn)的離心力完 成涂覆和薄膜沉積,具有成膜質(zhì)量高、對薄膜厚度控制精準(zhǔn)等優(yōu)點,一般于實驗室備制小 面積電池使用。(3)噴涂和噴墨打印法:該方法將鈣鈦礦前驅(qū)體溶液直接噴在基底表面,隨后在基底上沉積 薄膜,可通過改變?nèi)芤簼舛取婎^與基底間的距離和噴涂速度控制鈣鈦礦的成膜形態(tài)。(4)軟膜覆蓋法:該方法是在壓力環(huán)境下借助 PI(聚酰亞胺)膜覆蓋,實現(xiàn)胺絡(luò)合物前驅(qū)體 向鈣鈦礦薄膜的轉(zhuǎn)化。該方法有效地阻止了溶劑向空氣中蒸發(fā),易于獲得無針孔且高度均 勻的鈣鈦礦薄膜。此外,這種沉積方法不需要真空環(huán)境,且可以在低溫工藝下進行。(5)真空鍍膜法:蒸鍍法,一般以共蒸為主。相較于溶液法,真空鍍膜法得到的鈣鈦礦薄膜 更加均勻平整,但是需要精準(zhǔn)控制蒸發(fā)源的成分,操作難度極大。該方法還需在真空環(huán)境 下進行,薄膜制備時間長,設(shè)備成本較高。(6)氣相輔助溶液法:該方法首先利用液相制膜技術(shù)將前驅(qū)體薄膜涂布在基底上,然后再將 其轉(zhuǎn)移到有機胺鹵化物(MAI)的蒸汽中,進而完全轉(zhuǎn)換為鈣鈦礦薄膜,兼具了溶液法和真空 鍍膜法的優(yōu)勢。

電子傳輸層&空穴傳輸層&電極層備制存在較多選擇路徑

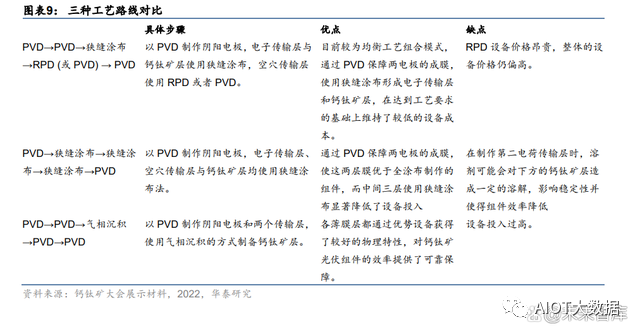

透明導(dǎo)電基底往往從玻璃廠商處直接采購獲得,而后企業(yè)再對其進行刻蝕處理等以完成后 續(xù)功能層制備。電子傳輸層沉積和空穴傳輸層沉積的技術(shù)路線較為相似,基本包含 PVD(包 含磁控濺射和蒸鍍法)、反應(yīng)等離子沉積(RPD)和狹縫涂布三大類,電極層則主要使用 PVD 技術(shù)。目前,工業(yè)界制備鈣鈦礦電池的主流路線包括 PVD→PVD→狹縫涂布→RPD (或 PVD) → PVD、PVD→狹縫涂布→狹縫涂布→狹縫涂布→PVD 和 PVD→PVD→氣相沉積→PVD →PVD 三大類,不同路徑均有各自優(yōu)缺點,尚未形成統(tǒng)一技術(shù)路徑。

激光:將大尺寸組件劃片成小尺寸電池串聯(lián),四道工序,暫不存在路線分歧

鈣鈦礦電池制備過程中,還需利用激光設(shè)備對電池進行激光刻蝕和激光清邊。激光刻蝕的 主要目的是使用激光劃線打開膜層,阻斷導(dǎo)通,從而形成單獨的模塊、實現(xiàn)電池分片,主 要用于 P1、P2 和 P3 層。通常情況下 P1 為 FTO 導(dǎo)電玻璃,P2 層是鈣鈦礦吸光層,P3 則 一般是鍍金或者鍍銀材料。在進行激光刻蝕的過程中,一般需保證激光刻蝕線寬與刻蝕線 間距精確度,并且不會對之前的層級造成損傷。P4 層則主要利用激光設(shè)備實現(xiàn)激光清邊, 對電池的邊緣進行絕緣處理,去除無效區(qū)域。

封裝工藝與晶硅相似度較高

鈣鈦礦封裝工藝與晶硅相似度較高,主要流程為層壓,封裝核心輔材為 POE膠膜與丁基膠。以協(xié)鑫光電為例,協(xié)鑫采用了包含兩個封裝層的封裝工藝,具體流程為:(1)首先,需要先在鈣鈦礦太陽能電池的外周表面制備 1nm-1000nm 的第一封裝層。第一封 裝層由致密的金屬化合物沉積而形成,用于阻隔鈣鈦礦電池與外界進行物質(zhì)交換。金屬化 合物可以選擇 Al2O3、TiO2、SnO2、ZnO、ZnS 等,制備則可以采用化學(xué)氣相沉積(CVD)、 物理氣相沉積(PVD)、原子層沉積(ALD)中的任意一種工藝。(2)隨后,再在第一封裝層的表面施加熱熔膠形成第二封裝層,材質(zhì)可使用 POE 膜,厚度為 100μm-2mm。(3)最后,采用層壓機使得熱熔膠膜與第一封裝層和背板粘結(jié)在一起,最終形成鈣鈦礦電池 組件完整的封裝結(jié)構(gòu)。

設(shè)備、電池、輔材是鈣鈦礦產(chǎn)業(yè)鏈投資核心環(huán)節(jié)

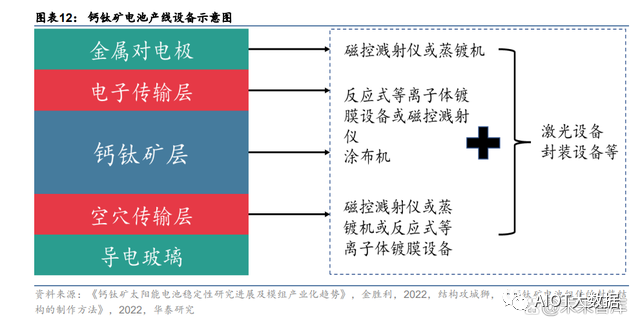

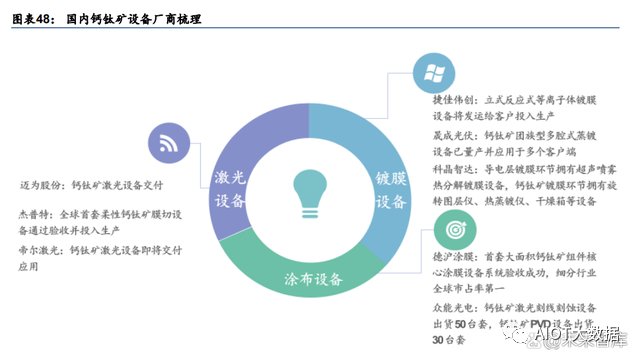

鈣鈦礦電池上游主要包括原材料和設(shè)備兩部分,其中,原材料有鈣鈦礦材料、TCO 導(dǎo)電玻 璃、膠膜以及光伏玻璃;產(chǎn)業(yè)鏈中游則是眾多鈣鈦礦電池廠商,協(xié)鑫光電、纖納光電和極 電光能等龍頭企業(yè)的產(chǎn)業(yè)化進度領(lǐng)先;下游則可應(yīng)用于光伏產(chǎn)業(yè)、LED、BIPV 等眾多領(lǐng)域。從各功能層的生產(chǎn)需求而言,鈣鈦礦產(chǎn)線所需設(shè)備大致有真空設(shè)備、涂布設(shè)備及激光設(shè)備 三大類。其中,真空設(shè)備包括磁控濺射儀、反應(yīng)式等離子體鍍膜設(shè)備(RPD)設(shè)備和蒸鍍 機,涂布設(shè)備主要用于鈣鈦礦吸光層的制備,國內(nèi)設(shè)備供應(yīng)商包括德滬涂膜、眾能光電等, 激光設(shè)備則主要用于對電池進行激光刻蝕和激光清邊。

鈣鈦礦電池具備多優(yōu)勢,但仍有兩大挑戰(zhàn)需解決

理論效率更高、理論成本更低、發(fā)電量更高、應(yīng)用場景更廣

相較晶硅,鈣鈦礦具理論效率更高、理論成本更低、發(fā)電量更高、應(yīng)用場景更廣四大優(yōu)勢。

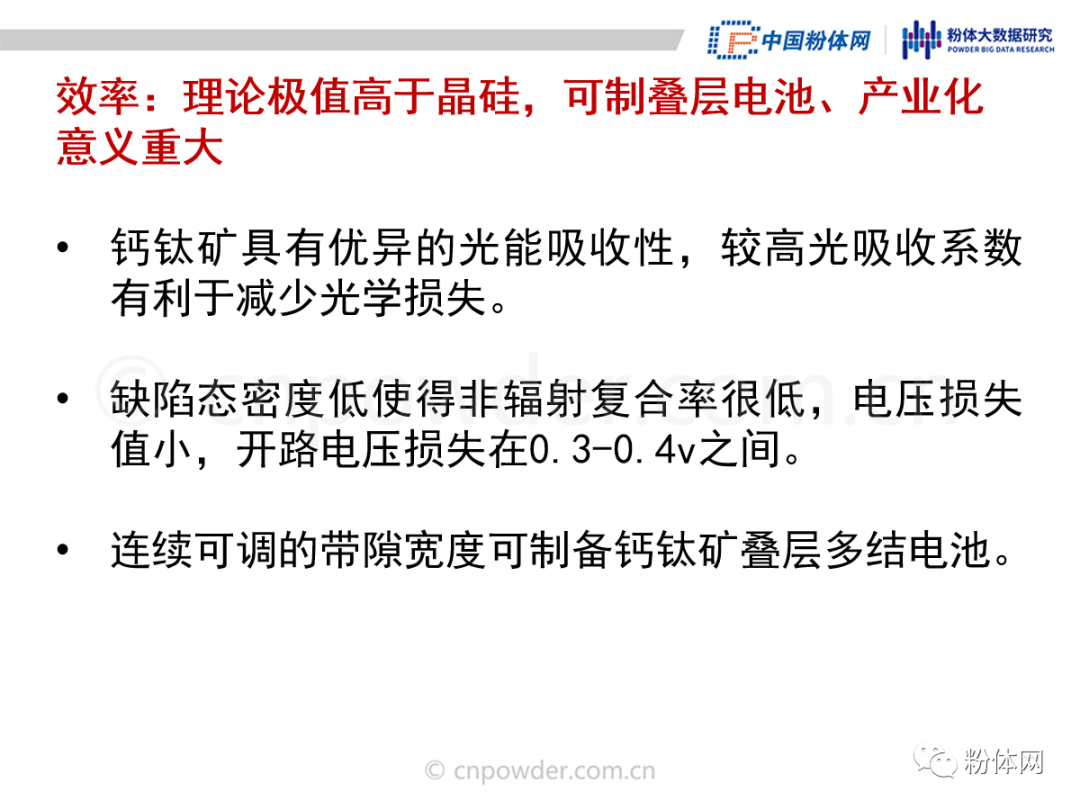

優(yōu)勢一 極限效率高

鈣鈦礦電池的極限轉(zhuǎn)換效率高于傳統(tǒng)晶硅太陽能電池,這主要得益于鈣鈦礦材料的禁帶寬 度與最優(yōu)帶隙的區(qū)間極為接近。此外,鈣鈦礦材料帶隙寬度連續(xù)可控,使其便于與晶硅電 池制成高效疊層器件,可進一步打開理論轉(zhuǎn)化效率的天花板。

(1)禁帶寬度適宜:單結(jié)太陽能電池吸光層材料的最優(yōu)帶隙區(qū)間為 1.3-1.5eV,而 MAPbI3、 FAPbI3等常用鈣鈦礦材料的禁帶寬度在1.5-1.6eV的區(qū)間內(nèi),理論轉(zhuǎn)化效率均可超過30%。

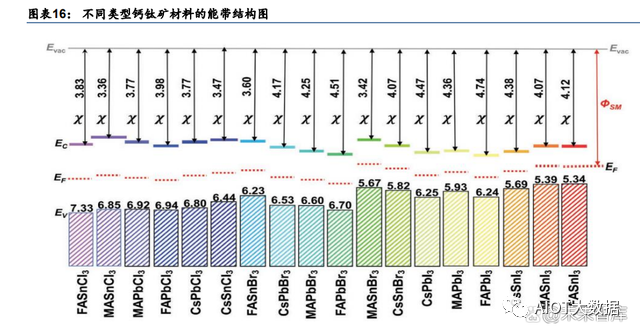

(2)材料帶隙寬度連續(xù)可控:A、B、X 含量不同可獲得不同組分的鈣鈦礦材料,相應(yīng)材料的 帶隙和能級分布也會產(chǎn)生差異。若對鈣鈦礦的 A、B、X 位進行組分調(diào)控,可將帶隙寬度在 1.17-2.8eV 內(nèi)做到連續(xù)可控。帶隙的大小決定了電池吸收光子的能量范圍,因此可調(diào)的帶 隙寬度為鈣鈦礦和晶硅電池疊層器件的制備提供了多種選擇,利于實現(xiàn)兩者吸收光譜的互 補,光電轉(zhuǎn)換效率最高可達(dá) 47%。

(3)鈣鈦礦電池效率直接等同于組件功率。目前 TOPCon 電池片的量產(chǎn)效率大約為 25%,但 是封裝成組件效率后的效率一般為 22%左右,具有 2%-3%的組件效率損失(CTM Loss), 而鈣鈦礦電池則沒有 CTM Loss,電池片效率直接可比組件功率,在產(chǎn)業(yè)化進程中具有顯著 優(yōu)勢。

優(yōu)勢二 成本低

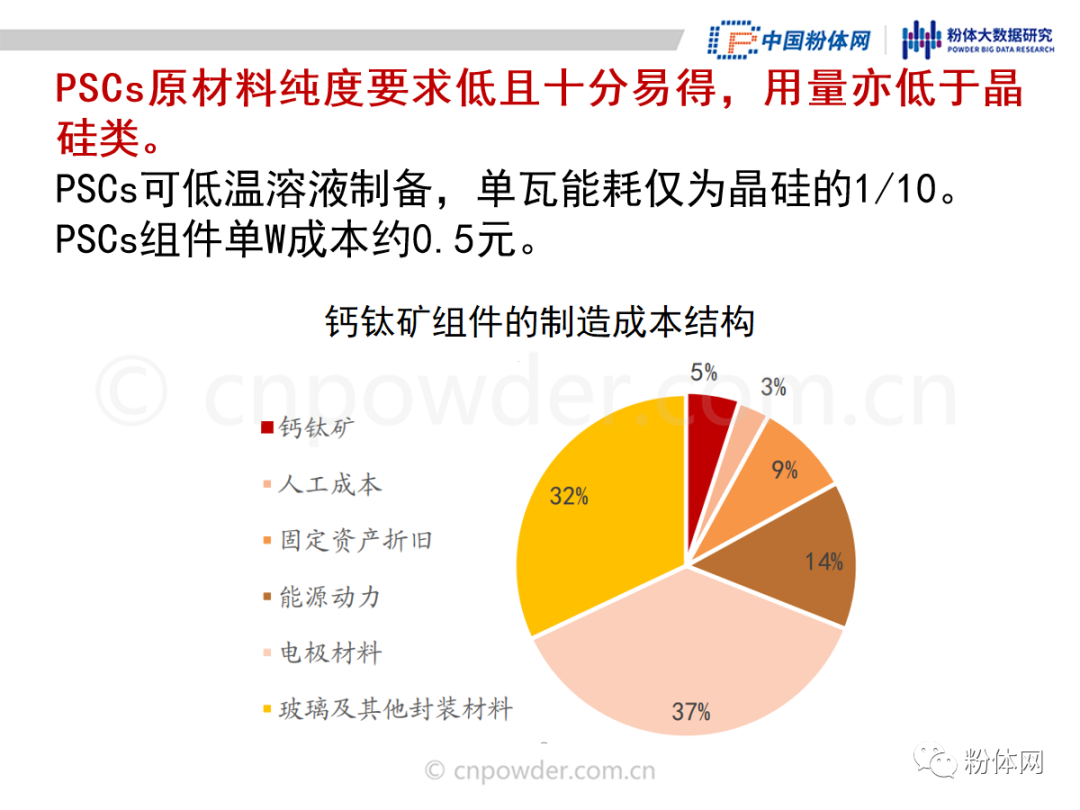

相較于傳統(tǒng)晶硅電池,鈣鈦礦電池具有顯著的成本優(yōu)勢,主要體現(xiàn)在初始投資額、材料成 本與能耗成本三大方面。(1)初始投資額低:據(jù)協(xié)鑫光電估計,待技術(shù)成熟后,5-10GW 鈣鈦礦電池的設(shè)備投資金額 約為 5-6 億元/GW,是晶硅電池的整套產(chǎn)業(yè)鏈設(shè)備成本的 1/2 左右。(2)材料成本低:鈣鈦礦材料具備優(yōu)異的光吸收能力,光吸收系數(shù)達(dá) 105 的量級,因此原材 料用量低,電池吸光層的厚度很薄,在材料成本方面具備優(yōu)勢。鈣鈦礦吸光層的厚度大約 為 400nm 左右,與除玻璃外的其他功能層合計厚度約為 1um,而晶硅電池中的硅片厚度通 常為 150um。(3)能耗成本低:鈣鈦礦電池的制備對原材料純度要求較低,通常 90%左右純度的原材料即 可制造出效率在 20%以上的鈣鈦礦電池。而晶硅電池對材料純度要求極高,需要達(dá)到 99.9999%以上,這使得鈣鈦礦電池不需要和晶硅電池一樣進行高溫提純的步驟,從而有效 減低了能耗。據(jù)我們測算,晶硅的制造能耗約為 0.31 KWh/W,而鈣鈦礦組件的制造能耗僅 為 0.12KWh/W。

優(yōu)勢三 發(fā)電量高

(1)抗衰減性強,無 PID、LID 效應(yīng):PID 和 LID 效應(yīng)是造成晶硅電池效率衰減的重要原因, 其中,PID 效應(yīng)主要由于鈉離子在電場影響下向電池片表面移動并富集而造成,LID 效應(yīng)則 來源于硼元素的擴散,這些雜質(zhì)的擴散往往是百萬分之一級別的。鈣鈦礦材料對雜質(zhì)的容 忍度顯著優(yōu)于晶硅材料,百萬分之一級別的雜質(zhì)的形成和擴散并不會顯著影響鈣鈦礦電池 的發(fā)電性能,因此,鈣鈦礦電池具有良好的抗衰減性。協(xié)鑫光電數(shù)據(jù)表明,在實驗室層面, 鈣鈦礦電池可實現(xiàn) 9000 小時連續(xù)工作而無衰減,晶硅電池則在工作 1000 小時左右就會出 現(xiàn)衰減現(xiàn)象。(2)低熱斑效應(yīng)、低溫度系數(shù):鈣鈦礦電池還具有低熱斑效應(yīng)、低溫度系數(shù)的特點,相較傳 統(tǒng)晶硅電池而言在高溫環(huán)境下的能耗損失更少,組件的輸出性能更佳。(3)弱光效應(yīng)好:早上 5 點-晚上 9 點鈣鈦礦電池均可發(fā)電,陰雨天也能有較好的發(fā)電效果。

優(yōu)勢四 輕薄美觀,應(yīng)用場景豐富

BIPV(光伏建筑一體化)是一種將光伏發(fā)電設(shè)備集成到建筑上的專業(yè)技術(shù),既實現(xiàn)了可再 生能源的應(yīng)用,又降低了建筑能耗。但 BIPV 組件較為追求外觀設(shè)計、且需要具備較好的透 明度,這恰恰是晶硅電池的劣勢所在。而鈣鈦礦材料具有輕薄美觀、安裝便利、顏色可調(diào) 等優(yōu)點,因此可制成均勻柔和的透光、彩色玻璃,實現(xiàn)光伏組件的實用性與建筑設(shè)施的美 學(xué)完美融合,是目前 BIPV 材料的最優(yōu)解。

產(chǎn)業(yè)化尚存在大面積效率低、穩(wěn)定性差兩大疑慮,部分問題已有解決方案

盡管鈣鈦礦電池的上述優(yōu)勢已經(jīng)得到了業(yè)內(nèi)的廣泛認(rèn)可,但其產(chǎn)業(yè)化進程中仍存在著兩大 痛點亟待解決,即大面積備制效率降低、穩(wěn)定性較差。目前產(chǎn)業(yè)端已出現(xiàn)多種解決思路, 部分問題已有解決之道。

產(chǎn)業(yè)化疑慮#1:大面積效率低

鈣鈦礦在備制大面積效率損失嚴(yán)重,主要有兩個原因:1)鈣鈦礦薄膜本身在大面積制備時 工藝不成熟不夠均勻?qū)е鲁赡べ|(zhì)量差,效率下降;2)大面積薄膜組件進行激光劃線后產(chǎn)生 的電阻損耗、并產(chǎn)生死區(qū)。

針對大面積效率低的問題,主要從工藝、設(shè)備兩方面解決,目前業(yè)界已形成了初步的解決 方案。大面積備制鈣鈦礦層主要采用狹縫涂布和蒸鍍兩種方式,差別在于成本和成膜質(zhì)量之間權(quán) 衡:1)狹縫涂布法可以理解為兩步,第一步是涂布溶液,需要保證涂布溶液物理上的均勻性, 該步驟對涂布的工藝要求并沒有超過面板行業(yè),已有相對成熟解決方案,第二步為干燥結(jié) 晶,需要保證成膜過程中的化學(xué)一致性,為涂布法核心難點所在,目前產(chǎn)業(yè)端主要通過風(fēng) 刀、紅外等方式干燥結(jié)晶,但由于不同廠家配方不同,粘度、揮發(fā)性等指標(biāo)也有所差異, 故結(jié)晶工序需要工藝、設(shè)備、配方三大體系相適配,生產(chǎn) know how 的積累與工藝改進仍 有較大的空間。2)真空蒸鍍成膜質(zhì)量較狹縫涂布更好,但是由于需要使用價格昂貴的真空設(shè)備、生產(chǎn)效率 低、靶材利用率低,故目前生產(chǎn)成本較高,且隨著鈣鈦礦配方越來越復(fù)雜,共蒸過程中對 蒸發(fā)源設(shè)計、化學(xué)計量控制難度也會進一步提升。

激光劃線產(chǎn)生電阻損耗、熱損傷、死區(qū),解決思路主要包括添加隔離層、提高設(shè)備精度、 優(yōu)化劃線區(qū)域三大方向:1)大面積薄膜組件需要劃分后將小電池互連,但劃線后也會帶來損耗造成電池效率降低。目前鈣鈦礦分割成小電池主要采用激光劃線,P1、P2、P3 三道工藝劃線后使得劃線一側(cè)的 頂部電極連接到劃線另一側(cè)的背面電極,從而形成串聯(lián)效果。但是劃線后頂電極和背電極 接觸的地方會形成互聯(lián)電阻,從而產(chǎn)生功率損耗,且激光劃片過程中產(chǎn)生的熱損傷也會對 鈣鈦礦層造成一定程度破環(huán),進而導(dǎo)致效率的降低。目前解決思路主要為提高激光劃線精 度并優(yōu)化劃線區(qū)域。2)P2劃線區(qū)域鈣鈦礦層與金屬電極接觸,Ag容易與鈣鈦礦在界面處反應(yīng)生成AgI或AgBr, 從而大幅度降低金屬電極的電導(dǎo)率,增大串聯(lián)電阻。目前實驗室可通過添加隔離層,減少 鈣鈦礦層與金屬電極的接觸可采用光刻工藝添加光刻膠隔離層,防止兩者接觸解決。3)激光劃線過程中會產(chǎn)生不能發(fā)電的死區(qū),通過采用高精度的精光設(shè)備,可以相當(dāng)程度上 減少死區(qū)面積,進而提升大尺寸電池效率。

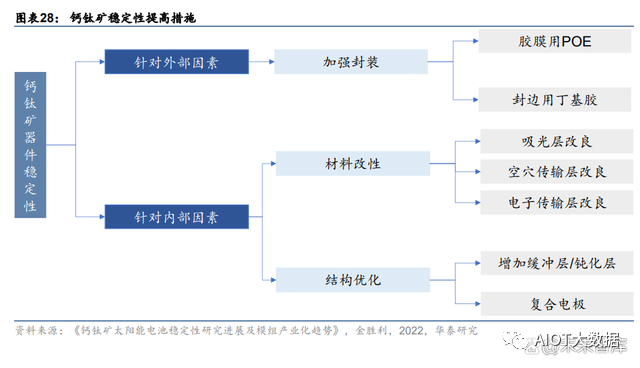

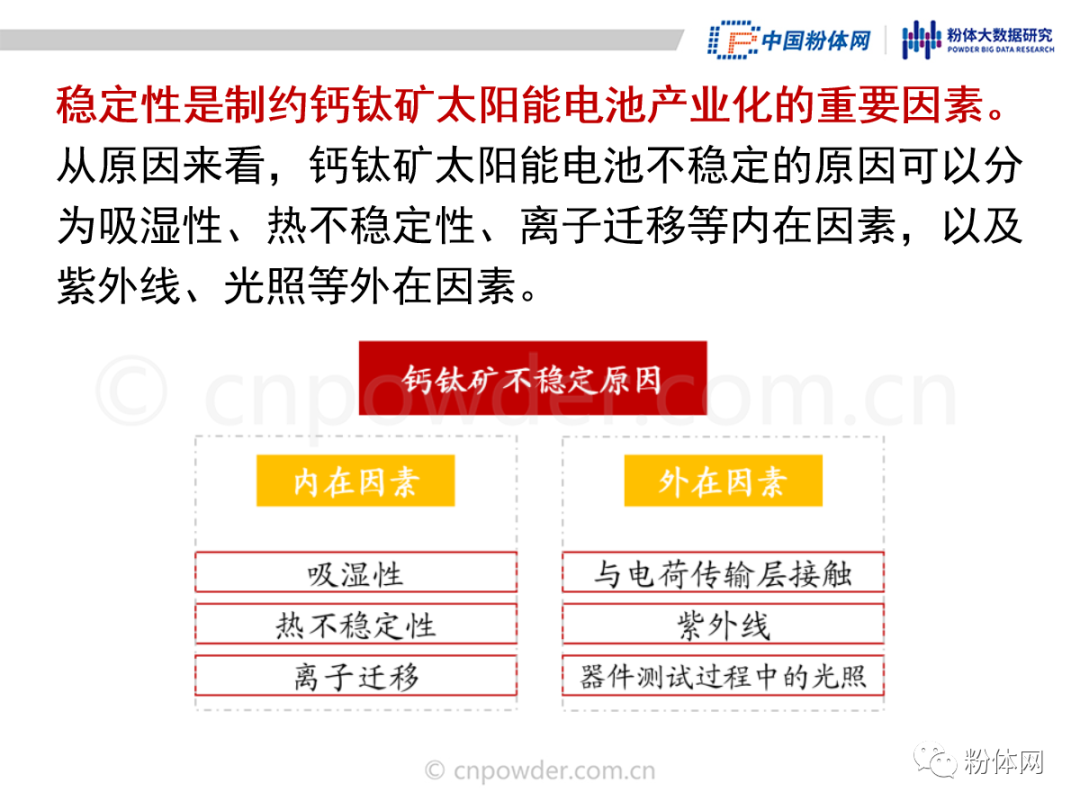

產(chǎn)業(yè)化疑慮#2:穩(wěn)定性差

鈣鈦礦穩(wěn)定性差由環(huán)境因素和內(nèi)部因素共同影響所導(dǎo)致。鈣鈦礦的吸光層的穩(wěn)定性受環(huán)境 因素影響,易水解、高溫易分解、溫度變化下相變、光照和氧氣作用下發(fā)生光致分解等。同時,吸光層還會與電荷傳輸層和電極材料影響。以正向結(jié)構(gòu)為例,TiO2/ZnO 作為電子傳 輸層在光照下產(chǎn)生光生空穴催化分解吸光層;Spiro-OMeTAD 作為空穴傳輸層易受吸光層 碘離子擴散影響而電荷傳輸性能下降,且一般會添加少量有機鹽來優(yōu)化 spiro-OMeTAD 的 導(dǎo)電性,例如鋰鹽、鈷鹽等,這些添加劑具有較強的吸濕性,極易造成 spiro-OMeTAD 的 性能衰減和鈣鈦礦的分解。電極材料常用貴金屬,但金屬原子易擴散造成吸光層分解,且 鈣鈦礦材料具有明顯的離子特性,易發(fā)生離子遷移,吸光層的碘離子也會腐蝕金屬電極, 如銀金屬電極和鈣鈦礦層中的碘反應(yīng)生成 AgI。

材料、結(jié)構(gòu)、工藝協(xié)同進步,提供鈣鈦礦穩(wěn)定性破局之道。目前可從材料配方、結(jié)構(gòu)優(yōu)化、 封裝工藝加強鈣鈦礦器件的穩(wěn)定性。封裝是給器件提供最外層的保護,目前產(chǎn)業(yè)界普遍采 用 POE+丁基膠的封裝方式,基本解決了外部的水氧因素導(dǎo)致的衰減。針對鈣鈦礦本身內(nèi) 部的不穩(wěn)定,優(yōu)化可以從材料和結(jié)構(gòu)兩個方面入手,主要包括各個膜層的材料改性、界面 工程、使用復(fù)合電極等手段。

維度 1:加強封裝

POE 膠膜+丁基膠的封裝方案能有效解決水氧等外部因素導(dǎo)致的不穩(wěn)定性。鈣鈦礦封裝方 式類似晶硅,但在材料的使用上需要采用 POE 膠膜+丁基膠封邊的形式:1) EVA 不可能 100%聚合,未聚合的單體含有羧酸可能與鈣鈦礦吸光層的氨基(比如甲胺 中含有氨基)發(fā)生反應(yīng),故鈣鈦礦封裝需采用 POE。此外,POE 阻水性遠(yuǎn)優(yōu)于 EVA, POE 水汽透過率僅 2-5g*m^2/day,大幅低于 EVA 的 20-40g*m^2/day 并有更強的紫外 線穩(wěn)定性。2) 丁基膠的水汽透過率比天然橡膠少了超過一個數(shù)量級,使用丁基膠進行邊緣封裝將進一 步減少水汽入侵。據(jù)賽伍技術(shù)實驗,傳統(tǒng)硅膠的水汽透過率為 84g*m^2/day,而使用丁 基膠后水汽透過率僅為 0.25g*m^2/day。

維度 2:材料改性

材料配方包括吸光層、電荷傳輸層和電極材料的改良,主要優(yōu)化包括:1) 吸光層:鈣鈦礦吸光層較不穩(wěn)定,可混合比如具有更小離子半徑的 Cs+,提升 FA+和碘 化物之間的相互作用,但提高 Cs+含量會效率會有一定程度下降,需要進行權(quán)衡與優(yōu)化。2) 空穴傳輸層:目前常用的空穴傳輸層有摻雜后的 Spiro-OMeTAD、PEDOT:PSS。但是 摻雜后的 Spiro-OMeTAD 吸水性強,不穩(wěn)定,PEDOT:PSS 價格低廉且導(dǎo)電性能良好, 但其本身呈現(xiàn)弱酸性,會腐蝕基底及鈣鈦礦材料,影響器件穩(wěn)定性。目前產(chǎn)業(yè)端多換無 機材料,比如氧化鎳,但會導(dǎo)致效率出現(xiàn)一定下降。3)電子傳輸層:傳統(tǒng)的 TiO2/ZnO 作為在光照下產(chǎn)生光生空穴催化分解吸光層。SnO2 不易 受光分解,且?guī)秾挕⑽鼭裥缘秃退崛萑绦院茫壳?SnO2 應(yīng)用于電子傳輸層已較多。

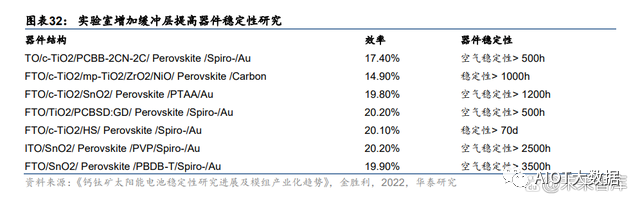

維度 3:結(jié)構(gòu)優(yōu)化

鈣鈦礦電池是類三明治結(jié)構(gòu),且鈣鈦礦層是離子晶體,很難避免離子遷移的問題,中間的 鈣鈦礦材料很容易受到相鄰電荷傳輸層的影響,空穴傳輸層和電子傳輸層也分別會受到來 自陽極和陰極的影響。當(dāng)前主流解決思路包括兩大類:1)通過在鈣鈦礦電池中加入緩沖層方法,可有效降低相鄰層之間的影響:解決內(nèi)部穩(wěn)定性 需要重點解決離子遷移問題,離子遷移需要通道,目前實驗室已有增加緩沖層提高器件穩(wěn) 定性研究,未來單獨備制緩沖層是可行的發(fā)展方向,但由于額外備制膜層會增加成本,目 前產(chǎn)業(yè)界尚未有廠商采用加入緩沖層的工序。2)備制復(fù)合電極:Ag 在界面處與鈣鈦礦層擴散的碘離子形成 AgI,目前復(fù)合電極一般做成 ITO-銅-ITO 結(jié)構(gòu),ITO 直接跟組件結(jié)構(gòu)接觸,避免出現(xiàn)離子移動,此外,ITO 的導(dǎo)電性能 不是很好,而通過加入銅能提升其導(dǎo)電性能。

鈣鈦礦降本增效空間較大,未來空間星辰大海

提效:短期多種提效路徑并行,長期疊層打開效率天花板

鈣鈦礦電池的實驗室效率和產(chǎn)業(yè)界效率均有較大提升空間,實驗室端,單結(jié)實驗室效率現(xiàn) 在最高為 25.7%,由韓國蔚山國家科學(xué)技術(shù)研究所實現(xiàn),產(chǎn)業(yè)端,頭部鈣鈦礦參與者單結(jié) 中試線仍在 15%-16%左右,年內(nèi)有望提升至 18%,離鈣鈦礦理論效率天花板仍有較大空間。短期內(nèi),我們預(yù)計配方優(yōu)化、材料改性等多種提效路徑將并行,長期看,疊層是提效的終 極手段,打開鈣鈦礦效率天花板。

短期:配方優(yōu)化、材料改性、界面修飾、鈍化層等提效手段齊頭并進

1) 配方優(yōu)化。當(dāng)前鈣鈦礦層配方尚未定性,學(xué)術(shù)界和產(chǎn)業(yè)界各家都在積極探索過程中,鈣 鈦礦材料帶隙隨配方不同可調(diào)整,通過不斷調(diào)整材料體系可以使鈣鈦礦層帶隙向最優(yōu)帶 隙靠攏,進而獲得更高的發(fā)電效率,此外,也可以通過摻雜方式實現(xiàn)效率提升。2) 材料改性。以介孔結(jié)構(gòu)為例,目前常用的電子傳輸層(c-TiO2)和介孔層(m-TiO2) 的微觀結(jié)構(gòu)都是球形粒子,有著堆積密度高、致密性好的優(yōu)點,但缺點是效率不足。因 此可以引入一維結(jié)構(gòu)的粒子,其導(dǎo)電性更好、電荷傳輸能力更強。3)備制鈍化層。實驗室已有通過添加鈍化層的方式來進行界面修飾的方案,其目的是減少 界面缺陷帶來的效率損失,進而提升效率。目前產(chǎn)業(yè)界廠商一般將鈍化材料添加在鈣鈦礦 前驅(qū)體溶液中進行鈍化,隨著后續(xù)對效率追求越來越高,鈣鈦礦 GW 級別大規(guī)模量產(chǎn)后, 單獨備制鈍化層工藝有望于產(chǎn)業(yè)界也逐步導(dǎo)入。

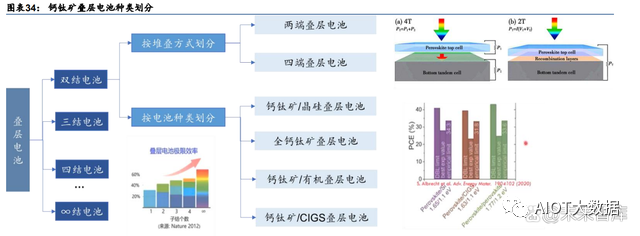

長期:疊層提效是鈣鈦礦提效的終極手段

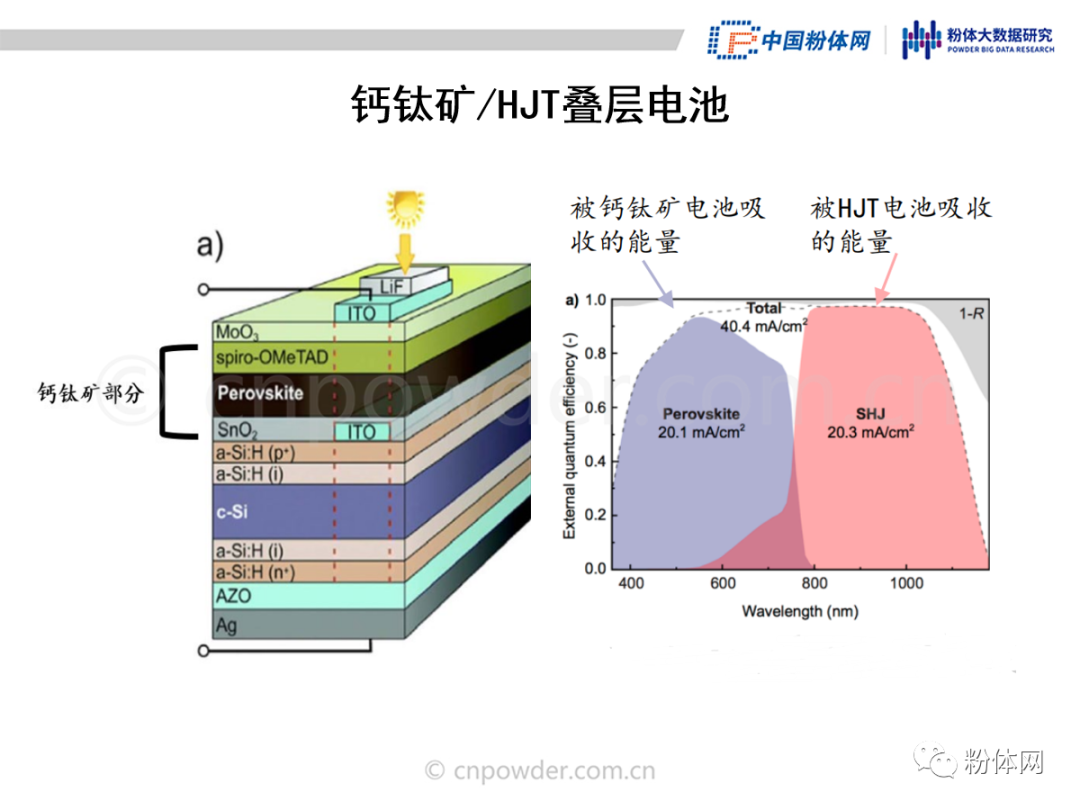

疊層結(jié)構(gòu)是指不同光學(xué)帶隙的電池進行堆疊,寬帶隙電池作為頂電池吸收較高能量光子, 窄帶隙電池作為底電池吸收較低能量光子,實現(xiàn)子電池對太陽光譜分段利用。根據(jù)疊層電 池的數(shù)量可分為雙結(jié)、三結(jié)、四結(jié)等。目前結(jié)數(shù)最高為美國國家可再生能源實驗室發(fā)布效 率 47.1%的六結(jié)電池(砷化鎵),未來進一步優(yōu)化后有望突破 50%。雖然電池結(jié)數(shù)可以增多, 效率可以提升,但成本增加也難以忽略,目前常規(guī)的結(jié)構(gòu)是兩結(jié)疊層,分為鈣鈦礦/鈣鈦礦 疊層與鈣鈦礦/晶硅疊層兩類。

兩端結(jié)構(gòu)簡單,成本更低,工藝難點突破后更具大規(guī)模應(yīng)用潛力。按照堆疊方式可分為兩 端和四端疊層電池。四端疊層電池由兩個獨立的電池堆疊,通過外電路連接,制備簡單。但是,加倍的金屬電極消耗和組件端工藝復(fù)雜性限制了大規(guī)模應(yīng)用前景。兩端疊層電池包 括兩個順序制備的子電池和與二者相連的互聯(lián)層,結(jié)構(gòu)更加簡單,電池器件和組件的制作 成本更低,但是需要精巧的設(shè)計(如頂電池與底電池之間的光學(xué)耦合、制備工藝兼容性, 互聯(lián)層光學(xué)和電學(xué)的平衡等)才能實現(xiàn)高效率,備制難度較四端子更高。

當(dāng)前晶硅疊鈣鈦礦為主流,全鈣鈦礦疊層主要為仁爍光能布局。目前鈣鈦礦/晶硅疊層電池 為主流:①杭蕭鋼構(gòu)(合特光電)預(yù)計 5 月 10 日投產(chǎn)百兆瓦鈣鈦礦 HJT 疊層電池,目標(biāo) 電池效率 28%;②寶馨科技設(shè)立合資公司西安寶馨光能科技有限公司,負(fù)責(zé)開展鈣鈦礦-異 質(zhì)結(jié)疊層電池技術(shù)的研發(fā),核心團隊為西安電子科技大學(xué)張春福教授、朱衛(wèi)東副教授;③ 皇氏集團與深圳黑晶光電技術(shù)有限公司簽署合作框架協(xié)議,共同推進 TOPCon/鈣鈦礦疊層 電池產(chǎn)品技術(shù)的研發(fā)、生產(chǎn)及產(chǎn)品應(yīng)用,預(yù)計 2023 年效率達(dá)到 26%以上、2024 年達(dá)到 27% 以上、2025 年達(dá)到 29%以上,最終目標(biāo)實現(xiàn) 36%以上。全鈣鈦礦疊層則以仁爍光能為領(lǐng) 軍企業(yè),2022 年 10MW 中試線已投產(chǎn),150MW 量產(chǎn)線正處于建設(shè)階段,公司預(yù)計將 23 年投產(chǎn)。

降本:降本空間較大,大規(guī)模量產(chǎn)后成本可降至 0.6-0.7 元/W,僅為晶硅極 限成本的 60%-70%

鈣鈦礦降本空間較大,5-10GW 級量產(chǎn)線的成本有望下降至 0.6-0.7 元/W,僅為晶硅極限 成本的 60%-70%。目前鈣鈦礦仍處于產(chǎn)業(yè)化的前期,尚未量產(chǎn),成本較高。但鈣鈦礦降本 空間廣闊,具體可分為材料、能動、人工等成本下降帶來的直接降本與效率提升攤薄成本 帶來的間接降本。我們預(yù)計隨著材料端、設(shè)備端、能動與人工的降本持續(xù)推進,加之效率 提升帶來的成本攤薄,未來 5-10GW 級量產(chǎn)線的成本有望下降至 0.6-0.7 元/W,進而帶動 下游電站 LCOE 降低,遠(yuǎn)期看鈣鈦礦 LCOE 將低于晶硅極限 LCOE,打開光伏發(fā)電降本天 花板。

直接降本:材料、能動、設(shè)備投資額均有較大下降空間

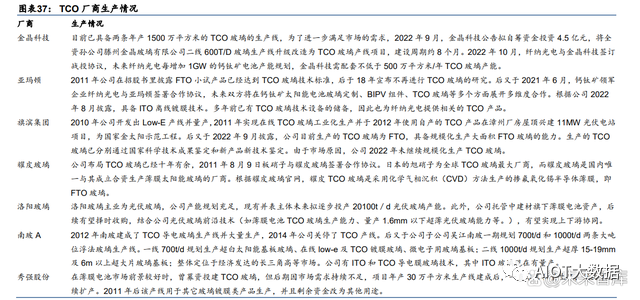

降本因素#1:TCO 玻璃

TCO 玻璃透光導(dǎo)電,F(xiàn)TO 取代 ITO 成主流。鈣鈦礦的玻璃為 TCO 玻璃,主要起透光和導(dǎo) 電作用。鈣鈦礦電池初期使用 ITO 玻璃作為前電極,但逐漸被 FTO 取代。盡管 FTO 其導(dǎo) 電性能比 ITO 略差,但具有成本低、激光刻蝕容易、光學(xué)性能適宜等優(yōu)點,已成為 TCO 玻 璃主流。國內(nèi)曾生產(chǎn) TCO 玻璃,因薄膜勢微而關(guān)停產(chǎn)線。在十多年前的薄膜電池浪潮中,我國玻璃 廠商生產(chǎn)過 TCO 玻璃,但由于薄膜電池與晶硅電池的后續(xù)競爭中性價比落后,硅料價格下 跌導(dǎo)致晶硅電池性價比提升,薄膜電池需求下降,TCO 玻璃產(chǎn)量較小或產(chǎn)線關(guān)停。電池廠規(guī)模化采購與 TCO 玻璃廠再度擴產(chǎn)后,預(yù)計 TCO 玻璃價格將出現(xiàn)較大下降。1)需求端,當(dāng)前鈣鈦礦電池商產(chǎn)線規(guī)模小,小批量采購價格較高,隨著鈣鈦礦電池擴產(chǎn), 規(guī)模化采購后價格將下降。2)供應(yīng)端,TCO 玻璃廠擴產(chǎn)也也會帶來 FTO 玻璃供應(yīng)量上升,價格下降。過去國內(nèi)廠商 有過生產(chǎn) TCO 玻璃的經(jīng)驗,且根據(jù)金晶科技對玻璃產(chǎn)線的改造升級來看,產(chǎn)能擴張不是難 題。隨著鈣鈦礦的 GW 級別量產(chǎn)和產(chǎn)能擴張,鈣鈦礦廠商對 FTO 需求增加,吸引上游玻璃 廠商入局,F(xiàn)TO 玻璃有望實現(xiàn)大規(guī)模量產(chǎn),最終成本將下降。

降本因素#2:材料

鈣鈦礦材料本身相較晶硅具有純度要求低(純度要求僅 95%,低于晶硅的 99.9999%)、材 料多樣可設(shè)計性強(A、B、X 位均有較多選擇)、吸光系數(shù)高厚度薄(吸光層厚度 0.3nm, 晶硅最薄 120um)等優(yōu)勢,因此原料用量少,價格便宜,不存在晶硅原材料的緊缺問題, 鈣鈦礦層成本占比很低。兩層電荷傳輸層與金屬電極為材料成本大頭,規(guī)模化生產(chǎn)后材料 成本有望下降,并且隨著原材料的不斷更換實現(xiàn)效率提升帶來的成本攤薄和更便宜的材料 體系。

降本因素#3:設(shè)備

當(dāng)前設(shè)備投資額較高,預(yù)計未來成本將降至當(dāng)前的 1/2。目前 100MW 線設(shè)備投資額 1.2 億 元左右,即單 GW 投資額 12 億,主要由于目前鈣鈦礦設(shè)備仍處于探索期,以定制化需求、 試驗性需求為主,設(shè)備產(chǎn)能也較小。單 GW 設(shè)備投資額約 12 億中涂布設(shè)備/PVD/RPD 占大 頭。根據(jù)協(xié)鑫光電環(huán)評書,其 100MW 大面積鈣鈦礦光伏組件生產(chǎn)線主要包括 2 臺涂布機, 3 臺鍍膜設(shè)備(2 臺 PVD 設(shè)備和 1 臺 RPD)以及 4 臺激光機。我們預(yù)計每臺涂布機/PVD 設(shè)備/RPD 設(shè)備/激光機的價格分別為 1500/2000/3000/300 萬元,對應(yīng)每 100MW 的總設(shè)備 金額分別為 3000/4000/3000/1200 萬元,價值量占比分別為 25%/33%/25%/10%。

未來設(shè)備成本有望降至 5-6 億/GW,較當(dāng)前下降 50%。以協(xié)鑫光電為例,其 100MW 產(chǎn)線 設(shè)備投資額 1.6 億(2019 年建成,故設(shè)備成本較當(dāng)前稍高),其中 1 億用于規(guī)劃改造。待確 定設(shè)備類型并規(guī)模化量產(chǎn)后,一方面改造升級的 1 億元可以節(jié)省,同時單臺設(shè)備的產(chǎn)能逐 步提升,規(guī)模效應(yīng)逐步顯現(xiàn),成本有望大幅降低;另一方面鈣鈦礦產(chǎn)業(yè)鏈短,不同于晶硅 需要硅料、硅片、電池、組件多環(huán)節(jié)生產(chǎn)加工,鈣鈦礦組件可由單一工廠直接制成,生產(chǎn) 高度集中化,成本下降空間更大,未來單 GW 投資額有望降到 5-6 億元。

降本因素#4:能耗

低溫備制工藝、低純度要求決定鈣鈦礦能耗較晶硅低。鈣鈦礦對原料純度要求低,且可使 用低溫工藝,最高溫度僅 150℃;而晶硅對原料純度要求高,需要經(jīng)過反復(fù)提純,最高工藝 溫度達(dá) 1200℃,根據(jù)我們測算,從工業(yè)硅到組件晶硅全產(chǎn)業(yè)鏈電耗約 0.31 KWh/W,而鈣 鈦礦能耗為 0.12KWh/W,單瓦能耗不到晶硅的 10%。電價上,目前鈣鈦礦工廠主要分布在 東部沿海等電價較高的地區(qū),未來規(guī)模化與搬遷至中西部低電價地區(qū)后,能耗成本將進一 步下降。

間接降本:提效全面攤薄成本

效率提升帶動組件成本與度電成本下降。當(dāng)前鈣鈦礦效率 15%-16%左右,根據(jù)極電光能、 協(xié)鑫光電等廠商規(guī)劃,到 2023 年平米級鈣鈦礦光伏產(chǎn)品將實現(xiàn) 18%左右的效率,24 年 GW 級別產(chǎn)線效率將提升至 20%-22%,遠(yuǎn)期大規(guī)模量產(chǎn)后,效率有望提升至 25%。效率提升將 帶來材料、能耗、設(shè)備折舊等成本的全面攤薄,我們預(yù)計 100MW 級產(chǎn)線量產(chǎn)后成本將控 制在 1.2 元/W 左右,1GW 級在 0.9 元/W 左右,未來產(chǎn)量足夠大時(5-10GW 量產(chǎn))有望 到 0.7 元/W 以下。

鈣鈦礦打開光伏降本天花板,遠(yuǎn)期大規(guī)模量產(chǎn)后 LCOE 較晶硅更優(yōu)

鈣鈦礦 GW 級別量產(chǎn) LCOE 可做到與 PERC 持平,遠(yuǎn)期大規(guī)模量產(chǎn)后將全面優(yōu)于 PERC, 我們判斷鈣鈦礦 LCOE 從追平到優(yōu)于晶硅可分為三個階段。1) 階段一:鈣鈦礦百兆瓦級量產(chǎn)后,轉(zhuǎn)換效率達(dá)到 18%,若組件壽命能達(dá)到 15 年,則鈣 鈦礦 LCOE 可以基本打平 PERC 電站當(dāng)前 LCOE。2) 階段二:晶硅電池極限成本約為 1 元/W,假設(shè)一體化毛利率為 15%,則對應(yīng)約 1.2 元 /W 左右的售價(不含稅)。以 PERC 電池 23.5%效率,組件 21%功率測算,25 年晶硅 電站度電成本約為 0.27 元/W。鈣鈦礦 GW 級別量產(chǎn)時效率為 20%,組件成本 0.94 元 /W,假設(shè)一體化 15%毛利率,則組件價格對應(yīng) 1.10 元/W,假設(shè)鈣鈦礦電站壽命 15 年, 則鈣鈦礦 LCOE 已經(jīng)打平 PERC 電站 LCOE 降本極限。3) 階段三:鈣鈦礦遠(yuǎn)期大規(guī)模量產(chǎn)后(5-10GW 級別量產(chǎn))成本有望降至 0.67 元/W,對 應(yīng)鈣鈦礦組件價格將降至 0.79 元/W,僅為晶硅極限的 65%左右,按 15 年壽命計算, 對應(yīng)電站的 LCOE 為 0.24 元/W,低于晶硅電站 LCOE 降本極限。

從 0 到 1 進行時,2024 或成鈣鈦礦量產(chǎn)元年

設(shè)備:國產(chǎn)廠商陸續(xù)完成出貨交付

鈣鈦礦電池核心設(shè)備主要包括真空鍍膜設(shè)備、激光設(shè)備和涂布設(shè)備。鍍膜設(shè)備部分國產(chǎn)設(shè) 備即將進入生產(chǎn)階段。以晟成光伏為例,公司的團簇型多腔式蒸鍍設(shè)備已完成量產(chǎn),并成 功應(yīng)用于多個客戶端;涂布設(shè)備中德滬涂膜走在行業(yè)前列,公司鈣鈦礦核心涂膜設(shè)備全球 市占率第一;激光設(shè)備中邁為、杰普特、帝爾激光相關(guān)激光設(shè)備均迎來出貨交付階段。

電池:當(dāng)前產(chǎn)業(yè)以百兆瓦級為主,2024 或成鈣鈦礦量產(chǎn)元年

目前產(chǎn)線多為兆瓦級,2024 有望實現(xiàn) GW 級落地。現(xiàn)階段鈣鈦礦技術(shù)尚處于探索期,產(chǎn)能規(guī) 模多為兆瓦級的中試線。2020-2021 年,行業(yè)領(lǐng)先參與者如協(xié)鑫光電、纖納光電和極電光能 開始了百兆瓦級中試線的建設(shè),雖有組件陸續(xù)得以生產(chǎn),但整體成品的穩(wěn)定性、光電性仍 需測試,生產(chǎn)線的工藝流程仍需不斷完善。新晉參與者如奧聯(lián)電子、寧德時代、曜能科技、 合特光能也紛紛加碼鈣鈦礦新技術(shù),積極推進兆瓦級中試線的建設(shè)。

協(xié)鑫光電:領(lǐng)跑鈣鈦礦賽道,首條大面積鈣鈦礦產(chǎn)業(yè)線將迎來量產(chǎn)

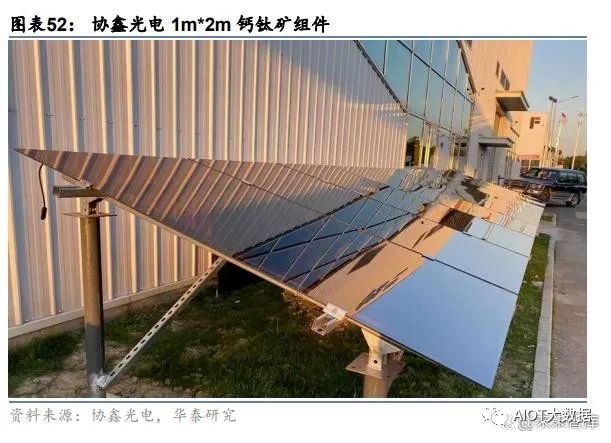

昆山協(xié)鑫光電材料有限公司成立于 2019 年,隸屬全國新能源行業(yè)領(lǐng)先企業(yè)協(xié)鑫(集團)控 股有限公司,主要負(fù)責(zé)鈣鈦礦太陽能組件的研發(fā)與生產(chǎn)。公司是全球唯一一家取得鈣鈦礦 組件實用化產(chǎn)品商業(yè)認(rèn)證的企業(yè),在鈣鈦礦太陽能組件的研發(fā)和生產(chǎn)方面全球領(lǐng)先。截至 2022 年 6 月,公司累計申請專利 106 項,其中發(fā)明專利 58 項,實用新型專利 47 項,外觀 設(shè)計專利 1 項。鈣鈦礦行業(yè)龍頭廠商,大面積組件效率紀(jì)錄創(chuàng)造者。在鈣鈦礦電池領(lǐng)域,協(xié)鑫光電于 2019 年完成了尺寸為 45cm×65cm 的鈣鈦礦組件效率認(rèn)證,經(jīng)全球最權(quán)威的光伏組件商業(yè)認(rèn)證 機構(gòu) TüV Rheinland 認(rèn)證,效率達(dá) 15.31%(現(xiàn)已經(jīng)提升至 17%),是目前為止全球面積 最大、組件效率認(rèn)證最高的鈣鈦礦組件。

全球首條大面積鈣鈦礦中試線進展順利,預(yù)計 23 年產(chǎn)線跑通。2020 年,協(xié)鑫光電開始在 昆山平謙國際產(chǎn)業(yè)園建設(shè)全球第一條 100MW 鈣鈦礦光伏組件量產(chǎn)線。2021 年 9 月,該鈣 鈦礦光伏生產(chǎn)線已經(jīng)建設(shè)完成。2022 年 5 月 13 日,協(xié)鑫光電宣布完成數(shù)億元人民幣 B 輪 融資,此次融資將用于進一步完善公司 100MW 鈣鈦礦生產(chǎn)線和工藝。根據(jù)公司規(guī)劃,23 年 100MW 產(chǎn)線有望達(dá)產(chǎn),效率將達(dá)到 18%。百兆瓦級產(chǎn)線跑通后將啟動 GW 級建設(shè)計劃, 公司預(yù)計 24-25 年 GW 級產(chǎn)線建成,量產(chǎn)效率達(dá)到 20%-22%。

纖納光電:鈣鈦礦頭部參與者,鈣鈦礦組件全球首發(fā)

纖納光電成立于 2015 年,是全球知名的鈣鈦礦光伏技術(shù)領(lǐng)軍企業(yè),總部設(shè)在杭州,在浙江 省內(nèi)有多個分支機構(gòu),致力于“鈣鈦礦前沿技術(shù)、鈣鈦礦材料研究、相關(guān)產(chǎn)品及高端裝備 的設(shè)計研發(fā)、低碳制造和市場化應(yīng)用”,逐步構(gòu)建創(chuàng)新、綠色、安全、高效的鈣鈦礦清潔能 源體系。公司堅持自主創(chuàng)新,先后 7 次刷新了鈣鈦礦太陽能組件光電轉(zhuǎn)換效率的世界紀(jì)錄, 獲得全球首個鈣鈦礦組件穩(wěn)定性認(rèn)證及多倍加嚴(yán)認(rèn)證;全球累計申報了 300 多項知識產(chǎn)權(quán) 專利。鈣鈦礦組件全球首發(fā)。2022 年 5 月 20 日,纖納光電進行了鈣鈦礦α組件全球首發(fā)儀式。這 條全球首個百兆瓦級 0.6m*1.2m 鈣鈦礦組件產(chǎn)線有其獨特優(yōu)勢:公司為這條產(chǎn)線配置了全 球首個適合鈣鈦礦生產(chǎn)工藝流程的智能大腦,全自動設(shè)備與眾多機械臂穿插配合,每 40 秒 就能制造出一片α組件,實現(xiàn)了高效、穩(wěn)定、節(jié)能的連續(xù)生產(chǎn)。

極電光能:鈣鈦礦行業(yè)先行者,GW 級鈣鈦礦產(chǎn)線 24 年有望落地

極電光能起源于長城控股集團,2018 年開始鈣鈦礦技術(shù)研發(fā),2020 年 4 月落地?zé)o錫。極 電光能是一家專業(yè)從事鈣鈦礦光伏、鈣鈦礦光電產(chǎn)品研發(fā)和制造的創(chuàng)新型高科技企業(yè)。公 司研發(fā)團隊由歐洲雙料院士領(lǐng)軍,國內(nèi)外資深鈣鈦礦專家、光伏產(chǎn)業(yè)化技術(shù)專家共同擔(dān)綱, 技術(shù)研發(fā)實力雄厚,已累計申請核心技術(shù)專利 80 余項,其中近 90%為發(fā)明專利。組件效率不斷提高,鈣鈦礦量產(chǎn)化技術(shù)日趨成熟。2021 年,極電光能在 63.98cm2 的鈣鈦 礦光伏組件上實現(xiàn) 20.5%的光電轉(zhuǎn)換效率;22 年 4 月,又在 300cm2的大尺寸鈣鈦礦光伏 組件(SubModule)上,創(chuàng)造了 18.2%轉(zhuǎn)換效率新的世界紀(jì)錄;近日,極電光能團隊研制 的 756cm2大尺寸鈣鈦礦光伏組件轉(zhuǎn)換效率達(dá)到 18.2%。鈣鈦礦組件在面積放大的同時仍能 保持較高的轉(zhuǎn)換效率,證明極電光能鈣鈦礦量產(chǎn)化技術(shù)日趨成熟。

全球規(guī)模最大中試線投產(chǎn),首條 GW 級產(chǎn)線落地在即。公司 150MW 鈣鈦礦光伏生產(chǎn)線于 2022 年 12 月正式投產(chǎn),是目前全球產(chǎn)能最大的中試線。其產(chǎn)品尺寸為 1.2m*0.6m,設(shè)計 效率為 19%,將首先應(yīng)用于 BIPV 領(lǐng)域,布局以光伏幕墻、立面發(fā)電石材和屋頂光伏瓦為 主的建筑光伏一體化。2022 年 8 月 16 日,極電光能與無錫錫山經(jīng)濟技術(shù)開發(fā)區(qū)簽約戰(zhàn)略 合作,將投資 30 億元共同布局全球首條 GW 級鈣鈦礦光伏生產(chǎn)線,預(yù)計今年一季度啟動土 建工作,2024 年下半年將建成產(chǎn)線并投產(chǎn)。

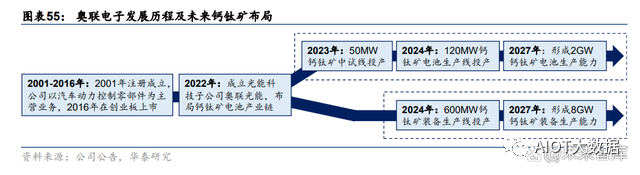

奧聯(lián)電子:構(gòu)建鈣鈦礦太陽能電池產(chǎn)業(yè)鏈,推動鈣鈦礦光伏產(chǎn)業(yè)化發(fā)展

成立光能科技子公司,布局鈣鈦礦太陽能電池產(chǎn)業(yè)鏈。為抓住鈣鈦礦太陽能發(fā)電技術(shù)的發(fā) 展機遇,公司對外投資設(shè)立鈣鈦礦太陽能電池公司。2022 年 12 月公司發(fā)布公告,公司的 全資子公司海南奧聯(lián)投資有限公司與自然人胥明軍共同出資設(shè)立“南京奧聯(lián)光能科技有限公 司”并簽署《投資合作協(xié)議》,投資占比 95%/5%。協(xié)議約定奧聯(lián)光能主要從事鈣鈦礦太陽能 電池及其制備裝備的研發(fā)、生產(chǎn)、制備、銷售等。胥明軍長期從事軍工/科技型企業(yè)運營管 理,在鈣鈦礦技術(shù)產(chǎn)業(yè)化所需要的材料配方、工藝研發(fā)、裝備研制等領(lǐng)域具備核心競爭能 力,公司與合作方發(fā)揮各自優(yōu)勢,鈣鈦礦業(yè)務(wù)將加速落地。

構(gòu)建鈣鈦礦太陽能電池產(chǎn)業(yè)鏈,推動鈣鈦礦光伏產(chǎn)業(yè)化發(fā)展。奧聯(lián)光能規(guī)劃成立鈣鈦礦研 究院,并聯(lián)合國內(nèi)鈣鈦礦研發(fā)領(lǐng)先知名教授、專家團隊,打造材料配方、工藝裝備、組件 生產(chǎn)三位一體的平臺體系,開發(fā)包括但不限于剛性鈣鈦礦太陽能電池、半透明鈣鈦礦太陽 能電池、柔性鈣鈦礦太陽能電池、鈣鈦礦晶硅疊層太陽能電池、鈣鈦礦/鈣鈦礦太陽能電池 大面積及小型組件。根據(jù)投資合作協(xié)議約定,基于快速推進鈣鈦礦太陽能電池技術(shù)產(chǎn)業(yè)化 進程的目的,可通過直接出資、對外股權(quán)合作及其他融資方式,組建奧聯(lián)光能全資、控股 或參股的鈣鈦礦電池生產(chǎn)公司,以擴大鈣鈦礦電池生產(chǎn)規(guī)模。目標(biāo)五年內(nèi)在鈣鈦礦電池研發(fā)、裝備制造、規(guī)模、電池效率處于行業(yè)領(lǐng)先水平。公司計劃 2023年50MW鈣鈦礦中試線投產(chǎn),2024年600MW鈣鈦礦裝備和120MW鈣鈦礦電池組件生 產(chǎn)線投產(chǎn),力爭5年內(nèi)形成8GW鈣鈦礦裝備和2GW鈣鈦礦電池組件生產(chǎn)能力,實現(xiàn)鈣鈦礦 電池研發(fā)、裝備研制和裝備制造規(guī)模、鈣鈦礦電池效率處于行業(yè)領(lǐng)先水平。

皇氏集團:推動“農(nóng)光互補”,進軍鈣鈦礦電池領(lǐng)域

斥資百億元投資建設(shè) 20GW TOPCon(后提升至 26GW)超高效太陽能電池項目。2022 年 8 月,皇氏集團宣布擬投資建設(shè) 20GW N 型 TOPCon 高效晶硅太陽能電池項目,正式進 軍光伏行業(yè)。目前公司 TOPCon 太陽能電池項目的一期工程已開工,預(yù)計 23 年 4 月份設(shè) 備進廠調(diào)試, 23 年計劃實現(xiàn) 5GW 電池生產(chǎn)線投產(chǎn),2024 年再增加 8GW 生產(chǎn)線投產(chǎn)。公 司還與中國科學(xué)院(寧波)材料研究所建立了戰(zhàn)略合作機制,在鈣鈦礦疊加 TOPCon 電池、 光熱一體化等前沿技術(shù)上,都正在進行相應(yīng)的技術(shù)儲備。

加強對外合作,進軍鈣鈦礦/晶硅疊層電池領(lǐng)域。2023 年 1 月 31 日,皇氏集團控股子公司 皇氏農(nóng)光互補與深圳黑晶光電簽署鈣鈦礦/晶硅疊層技術(shù)合作框架協(xié)議,協(xié)議有效期自簽訂 之日起兩年。協(xié)議約定,深圳黑晶以其自有的技術(shù)研發(fā)及生產(chǎn)能力負(fù)責(zé)研究開發(fā) TOPCon/ 鈣鈦礦疊層電池技術(shù),包括產(chǎn)品實驗、技術(shù)調(diào)整及更新等,相關(guān)技術(shù)應(yīng)用于皇氏集團 TOPCon 電池的生產(chǎn),為有效提高皇氏集團 TOPCon 電池效能提升提供技術(shù)支持和服務(wù), 目標(biāo) 2023 年效率達(dá)到 26%以上、2024 年達(dá)到 27%以上、2025 年達(dá)到 29%以上,最終目 標(biāo)實現(xiàn) 36%以上。

鈣鈦礦電池技術(shù)

?

?

審核編輯:陳陳

?

電子發(fā)燒友App

電子發(fā)燒友App

評論