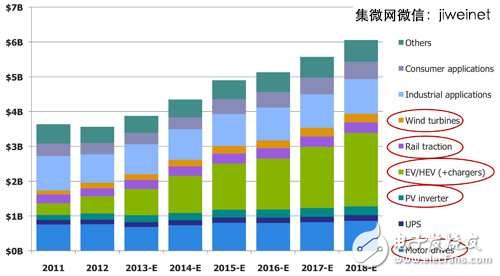

在可預見的將來,功率電子元件的使用將持續不斷的增加。任何需要電力變換、轉換或控制等功能都須使用各種形式的功率電子元件。現今功率電子元件已廣泛應用于各種不同的行業(圖1)。灰色圓圈所代表的是需要使用功率模組的行業,如汽車業(電動車、混合動力車、燃料電池車等其他輪式車)、可再生能源業(太陽能逆變器、風力發電機、太陽能電站、衛星太陽能面板)、鐵路設施(引擎元件、牽引控制系統)及高階馬達驅動器。這些功率電子元件一般由多種絕緣閘雙極性電晶體(IGBT)或金屬氧化物半導體場效電晶體(MOSFET)組成。

圖1 功率電子元件的應用。灰色圓圈表示須使用大功率模組的行業。在大功率電子行業中,電動汽車、混合動力汽車及其充電站對功率電子元件的需求都有顯著增長。

功率元件可靠性挑戰倍增

對于使用IGBT或功率MOSFET的用戶而言,可靠性是他們關注的首要議題。在這些行業中,產品的高可靠性和長使用壽命尤其重要。用戶期望電動車在連續 15?20年內不出現任何重大維修問題;而鐵路產業則須持續使用至少30年或更久。對于時常派遣維修人員對離岸風力發電機進行維修顯然是不可行的,衛星太陽能面板甚至須永久性的使用。

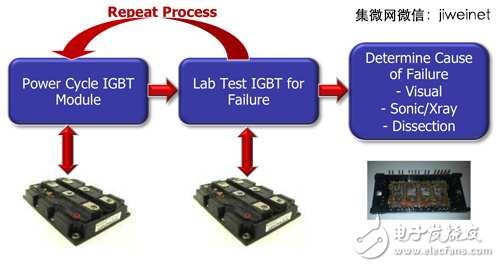

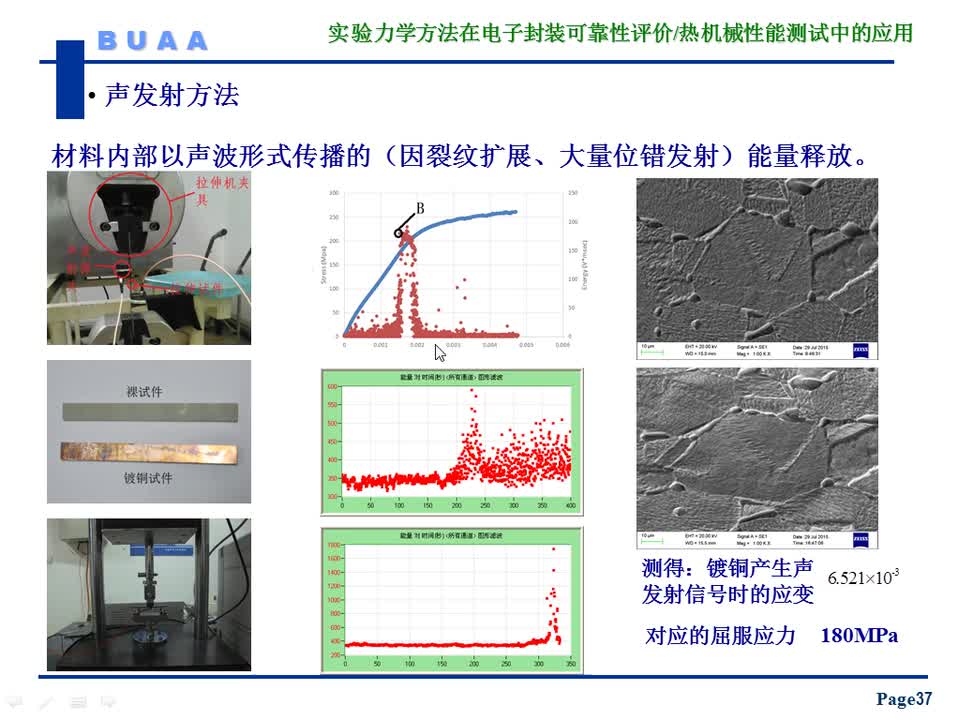

熱失效是高可靠性無法實現的主因。功率循環會使IGBT晶片端產生的熱通過模組,并散發到周圍環境中,其產生的應力及熱會破壞模組。焊線可能因疲勞老化的原因而脫落或斷裂,甚至進一步惡化導致完全失效(圖2)。模組的堆疊層,特別是晶片焊接處,會因熱-結構應力的作用下而脫層并破裂。在完全失效前,這些模組本可承受上萬、甚至數以百萬的功率循環次數。

圖2 IGBT模組產生故障的原因有很多種,包括焊線老化或脫落。

那么,我們如何保證這些模組在其應用領域中能持續使用多年,并耐受成千上萬次功率循環呢?這不僅僅是功率電子模組供應商的責任,亦是相關產業供應商皆須克服的難題,無論是初期零組件供應商,抑或是原始設備制造商(OEM)均責無旁貸。若所生產的功率模組太早出現損壞的情況,則OEM應該為此負擔保固、產品召回、聲譽受損等損失。

功率模組的可靠性測試并不是一項新的挑戰,但傳統的模組測試過程非常漫長且具有不準確性和不確定性(圖3)。一般可靠性的測試會將IGBT模組安裝于設備上,并提供規定的安培數進行功率循環的測試。元件在經過多次功率循環測試(500次、1,000次、5,000 次等)之后,用戶須將模組從設備上取下送往實驗室進行檢驗,確認是否有無故障。若沒有故障則繼續重復該循環測試直至模組最終失效為止。此時模組將被再次送往實驗室進行檢查,藉由X光、聲測、目測或破壞性的解剖方式來確定故障的原因。

圖3 傳統的IGBT模組可靠性測試方法耗時、準確性低,無法在測試過程中即時觀察到失效的產生,只能確定最后產品是否失效。

重復的功率循環測試和實驗室檢驗非常耗時且無法在測試過程中即時觀察到失效的產生,只能在最后確定元件是否失效。而若因多種不同原因所引起的失效,則可能無法確定其確切的原因。

新的可靠性測試方法應運而生

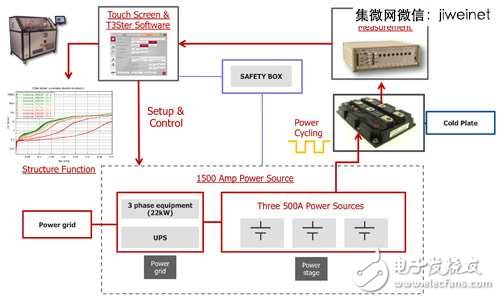

我們需要一種更有效、快速確定失效原因的測試方式。此方法要能在功率循環測試時量測模組中的電/熱效應,并即時發現失效原因而不是依賴事后的診斷。為了滿足以上的需求,唯有將功率循環和量測整合于同一設備中才能實現,使用戶毋須將模組從功率循環測試設備上取出送往實驗室進行失效分析。明導(Mentor Graphics)新推出的MicReD Industrial Power Tester 1500A就能提供這樣的測試環境。

圖4是功率測試設備進行功率循環和即時量測/診斷的示意圖。該測試設備利用MicRed T3Ster暫態熱特性技術對元件進行量測(如晶片封裝、LED和系統)。主要特征有:

圖4 測試設備整合功率循環和即時量測的方法,可即時監控模組的失效并減少實驗室的事后分析。

.采用觸控螢幕來控制、定義模組的特性和測試順序及方法

無論是專家、產品工程師或技術人員都能簡單的學習和使用。軟體能儲存相關的參數供重復使用,能用來測試多個產線上的樣本或產品品質可靠性。

.1500安培的電源可同時提供三個不同的模組進行測試,每個模組可單獨使用的電流高達500安培。

電源切換的時間僅需不到100微秒,這也是T3Ster設備在高準確性暫態熱特性測試中所要求的速度。

.循環測試時,用戶可自行定義時間間隔來量測、紀錄模組的順向電壓變化,其最大取樣速率高達每秒一百萬個樣本。

這些資料都將顯示在觸控螢幕上,并直接產生出結構函數。

.藉由結構函數可即時分析模組各層結構,并發現任何因失效所可能產生的變化(晶片或黏接層脫離、破裂等)。

這些資訊都能協助確定失效產生的確切時間和原因。

.安全盒會監測任何潛在的危險因素,如煙、冷卻板液體泄漏、設備過熱等。

一旦偵測到這些因素,測試設備將馬上關閉所有的電源;但為保存測試資料,不斷電供應系統(UPS)仍將繼續為電腦供電,直至所有資料得到安全保存。

結構函數精密分析重要性大增

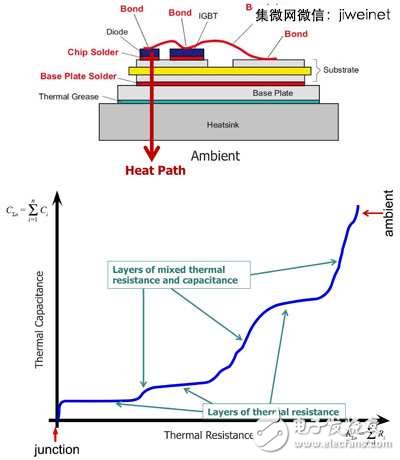

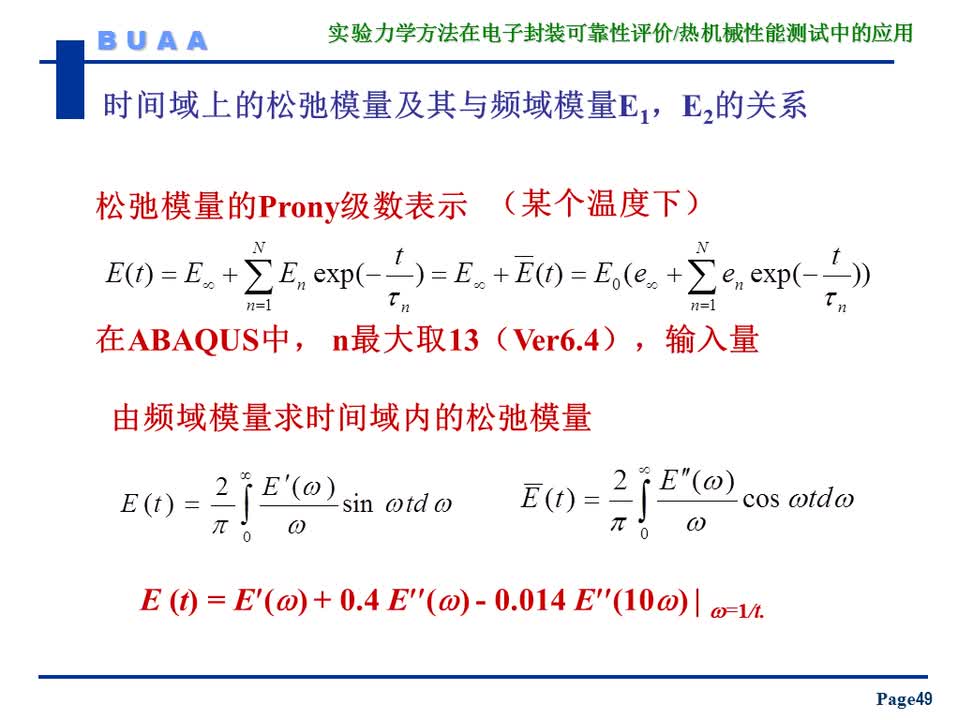

結構函數的數學運算相當復雜,但值得花時間了解這相關的技術。圖5是一個典型的模組堆疊層及其對應的結構函數示意圖。在功率循環測試時,高功率(最大 1,500安培)會輸入至元件來進行加熱,待穩態后則迅速關閉。依照JESD51-14標準,精細的(微伏)接點正向電壓變化會被量測紀錄下來,同時藉由復雜的數學演算來建立出結構函數。

圖5 典型的模組堆疊層及其對應的結構函數

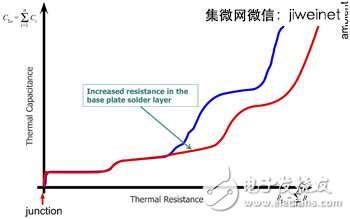

功率電晶體接點所產生熱會經過各堆疊層,最終擴散到周圍環境中,而結構函數顯示出元件堆疊層的等效模型,同時亦表示熱傳導路徑上的熱阻和熱容特性。沿著圖中的黑色曲線可了解接點到周圍環境中的整體熱傳路徑,橫軸部分代表堆疊層的熱阻(如晶片焊點、基板焊點及導熱膏),其結構較薄,無法儲存太多熱量,但熱阻較大。相反地,曲線中相對垂直的部分,則代表有較大熱容的堆疊層(儲熱能力較高,同時也會產生一些熱阻),如基板。

結構函數會記錄元件在功率循環測試過程中的即時變化,當發現結構函數出現變化時,如圖6中所出現的較長的熱阻部分,這表示堆疊層中某一層(這里指的是基板焊錫層)發生變化。典型的熱阻顯著增加可能是因為堆疊層脫層或破裂的關系,因為空氣的熱傳導能力明顯低于變化前固體的熱傳導能力。

圖6 某層(灰線標注)熱阻的增加可能預示著該層脫層或破裂。

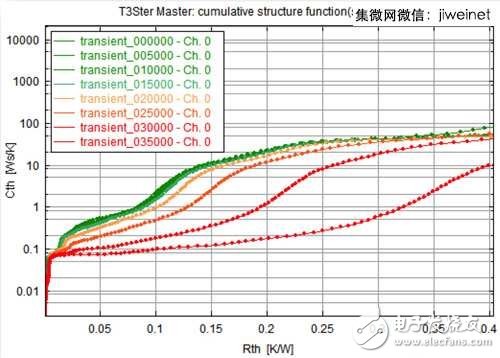

圖 7是個實際的例子。該測試中,每五千次的功率循環測試都會擷取一次結構函數。從測試開始到第一萬五千次功率循環測試后,線1所呈現的線形基本上不變,表明元件無任何失效或故障。在第二萬次功率循環測試后(線6),我們看到曲線有細微的偏差,這說明某層結構的熱阻開始升高。在之后的二萬五千、三萬和三萬五千次功率循環后,線型顯示某層結構出現顯著劣化,最后導致元件失效。藉由結合功率循環與即時監控結構函數的方式,可以觀察到失效的產生并確定失效的原因,毋須將元件從測試設備上取出,即能對測試結果進行分析診斷。

圖7 元件在功率循環測試三萬五千次后明顯失效

與傳統測試方法相比,此測試系統具有明顯的優勢。傳統方法須要反覆循環測試、拆卸元件、實驗室驗證等過程,非常耗時且無法確定故障原因。采用結合系統和結構函數的技術,用戶可設置測試順序,并自動執行指令,將一開始正常的元件進行測試,直至產品失效,并能即時觀察元件失效或故障的原因。此外,此設備可提供較大的電流,供應多個元件同時測試,從而提高處理能力,滿足產品樣本或品質測試的需求。

擺脫傳統測試方式弊病 結合功率循環/量測系統勢起

此測試設備可廣泛應用于供應鏈中的各廠商,如功率電子模組供應商在模組的設計階段可使用該測試設備。設計完成后的樣本生產過程中,同樣可使用功率測試設備來測試樣本的可靠性指標;若無法通過測試,則可對產品設計進行修改。此外,測試設備還能用來產生產品資料表上的可靠度規格,在生產過程的產品抽驗也能使用此設備。

初期元件供應商可使用功率測試設備,以驗證功率電子供應商所提供的可靠度規格,對原始設計進行測試。最后,高可靠度產品的制造商可藉此設備,以進行最終的合格性測試,保證公司產品的高品質。

電子發燒友App

電子發燒友App

評論