摘要

本文描述了智能電池傳感器(IBS)如何幫助維持合適的電池性能,重點介紹電阻式傳感器的用途并解釋其在汽車應用中的相關功能。本文還介紹了對IBS器件的一項實際測試以及用于確認其精度的實驗室測試。另外本文還介紹了IBS器件如何用于汽車應用,討論其在可再生能源領域的實用性,并將其與其他電池監控技術進行比較。

引言

現代汽車需要進一步提高效率來滿足未來燃油經濟性標準的要求。這一效率提升與汽車電氣系統的創新大有關系。這些技術創新涉及許多領域,如起停、線控驅動和線控制動系統等等。但這些新技術有一大缺點,這就是它們全都依賴于電氣系統的同一部件:鉛酸電池,而該部件自上世紀50年代以來就沒有多大創新。合適的電池管理將是支持未來設計創新繼續下去的關鍵所在,這可利用智能電池傳感器(IBS)來實現。IBS單元可對電池的電流、電壓和溫度(IVT)進行精確和按需(on-demand)測量。根據測量信息可進行準確的“充電狀態”和“健康狀態”計算,從而確保電氣系統在最高效率下工作。

圖1. 智能電池傳感器

IBS概述

IBS 是用于鉛酸電池管理的完整測量系統。這些部件可測量流經電池的充電或放電電流,電池端子之間的電壓,以及電池的溫度(通過測量電池接線柱與 IBS 單元本身之間的導熱性)。這三項測量幾乎同時進行,以確保測量準確性(即使是在快速變化的條件下)。IBS可使用LIN通信協議將這些測量結果發送至汽車的電子控制單元(ECU)或其他控制系統。LIN是面向汽車環境的一種可靠通信協議,具有出色的容噪性。LIN總線在大多數新產品上已有提供,或者可利用簡單的微控制器輕松開發出來(當在其他汽車或非汽車應用中使用IBS時)。

IBS 單元應當能夠適應全范圍的汽車工作條件。例如,–40℃至+115℃的工作溫度使其能夠適應那些甚至會給最新、最先進鉛酸電池造成損害的工作條件。此外,高工作電壓范圍使IBS單元能夠在電池過充電和欠充電條件下繼續取回數據。它還應當能夠在電壓和溫度范圍的極大和極小條件下以最小的精度損失來監控完整的電流范圍。

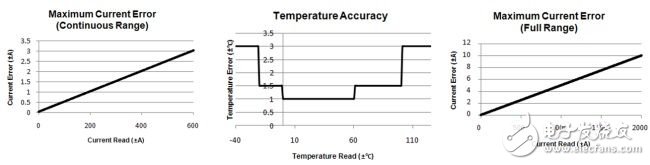

IBS精度

IBS的核心部分是專為感測電池電流而設計的分流器。 IBS的精密內部電子元件的可靠性應當足以適應在現代汽車的發動機機罩下環境中工作的要求,并在感測分流器上的壓降時保持精度。IBS和集成電子元件必須適應所有12 V汽車起動電流,同時使誤差最大值在整個測量和電池溫度范圍內限制到0.5%(±30 mA偏差)。

除了電流感測能力之外,IBS的另一個優點是電池溫度傳感器和電壓傳感器全都包含在一個器件中。因此,例如我們假設IBS的電壓測量精度在4 V至18 V的電壓范圍和整個電池工作溫度范圍內為± 50 mV,而電池溫度傳感器在整個溫度范圍的外緣處的最大誤差為3℃。鉛酸電池的溫度范圍上限通常為+60℃,工作中的實際下限不小于0℃。在這些實際溫度范圍內,我們的示例IBS的溫度誤差不超過1℃(參見下文圖2提供的更多信息)。該精度足以設置關停警告和定義電池在所有工作條件下的電流限值。使所有這些傳感器包含于一個器件可消除對額外傳感器或用于取回該信息的其他系統的需要,從而幫助避免成本上升。所有測量值以一個數據包通過LIN總線返回,確保 IBS提供對所有電池參數的準確、實時和相關聯的測量結果。

圖2. IBS細節示例

汽車應用

現代汽車的電氣負荷

在現代汽車應用中知道電池的健康和充電狀態非常重要。諸如起停、線控驅動和液壓系統向電氣系統的轉變等創新技術增加了汽車電池系統的負荷,而駕駛員已經將其自身和周圍其他人的安全寄托在該系統上。IBS讓汽車能夠按照從“舒適相關”到“安全攸關”的等級來區分這些電氣負荷的優先級。汽車因此能夠以合理的順序關停這些系統,以提醒駕駛員即將發生的電池問題,保證其人身安全。

起停技術

起停技術已在混合動力車上使用多年,現在開始作為標準系統用于傳統內燃機(ICE)汽車。但起停技術仍有一個需要解決的重要問題,這就是12 V電池系統。僅僅在城鎮中一次正常駕駛期間的額外發動機重啟次數就足以使用完傳統鉛酸電池的電量甚至給其造成損壞,這也是大多數具有起停功能的汽車使用吸附式玻璃纖維棉(AGM)電池的原因所在。雖然AGM電池增強了汽車使用起停技術的能力,但在汽車關閉自身后仍然需要繼續運行的那些系統(包括ECU、安全監控、照明、導航、空調控制及一般舒適系統)仍然留有問題。這些系統要消耗大量電池電量,如不進行密切監控,有可能使電池損壞。目前的起停系統通過在汽車停止時關閉舒適系統或者照例通過重啟發動機來解決該問題,以確保電池在停車期間得到充電。合適的電池管理傳感器能夠更好地確保電池的安全工作。這可以通過使停止的汽車僅在絕對需要時重啟發動機來進一步改善燃油經濟性。在電池狀況處于已知安全工作范圍內時,它甚至允許汽車的舒適系統間歇性地啟動和關閉,從而向駕駛員提供更舒適的車內體驗。

混合動力車

混合動力車有兩種主要類型:串聯式混合和并聯式混合。在串聯式混合中,內燃機并不實際推動汽車向前,而是用于給發電機供電和給車載電池充電。在并聯式混合中,電動機和內燃機都連接到傳動系統。這使兩套裝置能在高需求到來時立刻同時提供驅動力,或者在低需求時只通過電動機提供驅動力。這種模式允許內燃機將電動機用作發電機,在需要時給電池充電。兩種設計都可內含高壓電池組,用于儲存供給電動機的電力。為了從每種設計中獲得最大效率,該電池組需要由精確的電池管理系統進行密切監控。

電動車

電動車基于純電動驅動系統,汽車上根本就沒有內燃機。在純電動車(FEV)中,轎車或卡車本身的電池是電動機和所有標準電氣系統的唯一電力來源。良好的電池管理系統在此類汽車中比其他類型汽車中都更加重要。這是因為如果電池電量用完了,汽車就失去了動力來源。純電動車中的電池通常由串聯或并聯的電池單元堆疊組成,用以獲得所需的輸出電壓。這些電池單元堆疊中的每一個都應當包含其自身的電池管理系統,以確保當一個電池單元發生故障時不會連累整個電池系統。

其他傳感技術

開環霍爾效應傳感器

可靠性是許多其他監控技術在汽車應用中表現不甚理想的原因之一。由于成本、尺寸和測量范圍的緣故,開環霍爾效應傳感器實際上是唯一具有可比性的電池監控技術。此種傳感器利用了霍爾效應,亦即通過在帶電導線周圍形成的磁場來測量流經該導線的電流。電流互感器無法與直流汽車電氣系統一起使用,對于被測量的電流值而言,閉環霍爾效應傳感器成本太高,尺寸太大 [1]。開環霍爾效應傳感器的最大特點是,由于實際上它并不在電流路徑之中,所以在測量電流時沒有電能損耗,但這是以犧牲精度和可靠性為代價換來的 [1]。

與分流器感測有關的問題

由于 IBS 在測量電流時要使用其核心元件電阻性分流器,因此存在與其“在電路中”有關的損耗。但通過使用阻值極低的分流器,該損耗對電流范圍的很大一部分發是可忽略的。例如,一個100μΩ分流器在100 A電流下只會造成1 W電能損耗。在使用12 V電池提供100 A電流的情況下,這相當于0.083%電能損耗。對于在實際測試中觀測到的電流值,分流器損耗在3 A標準工作電流下為900μW,在350 A短時最大起動電流尖峰下為 12.25 W。在實際測試中,35英寸、4-AWG 正極電池電纜的阻值為788μΩ [2]。這意味著僅正極電池電纜中的電能損耗就為IBS中的電能損耗的近八倍之多。使用此類低阻值分流器應當允許IBS單元在± 600 A(連續)和 ± 2,000 A(不超過900 J的脈沖應用)的電流范圍內工作。

因為霍爾效應傳感器并不直接連接至帶電導線,因此外力會造成磁場測量結果具有顯著誤差 [1]。單是地球磁場就會造成 0.4 A 誤差,更不用說提汽車內部的其他線圈、導體和電動機/發電機所產生的磁場了 [1]。“在電路中”意味著與霍爾效應傳感器相比,使用 IBS 時由外部干擾造成的誤差小很多。在任何車內條件下,IBS 單元的最大電流感測誤差應當為 0.5 % + 偏差(30 mA),這與使用霍爾效應傳感器時可觀測到的由地球磁場引起的誤差是相同的(只需改變 80A 電流的流動方向即可測量到這一誤差)[1]。

開環霍爾效應傳感器存在與其本身有關的自然偏差,甚至在零電流時也是存在的 [1]。該偏差受溫度影響很大,即使是優良的傳感器也有可達0.5%的標準偏移。要解釋該偏差改變的原因需要一個額外溫度傳感器 [1]。霍爾效應傳感器的最后缺點是,由于輸出如此嚴重依賴于傳感器的位置,所以可能需要進行電路內校準。IBS的電流測量全都以0 A為中心,除了噪聲以外,無需考慮自然偏差的問題。電阻性分流器的電阻溫度系數(TCR)在IBS的寬工作溫度范圍內會造成讀數誤差。通過處理技術和使用現有的車載傳感器,可計算出該系數并且只會對測量結果具有最小影響,絕不會超出額定精度。這些計算和其他計算全都預裝于IBS單元,所以它真的是一種即插即用器件,無需二次或系統內校準。

實際觀測結果

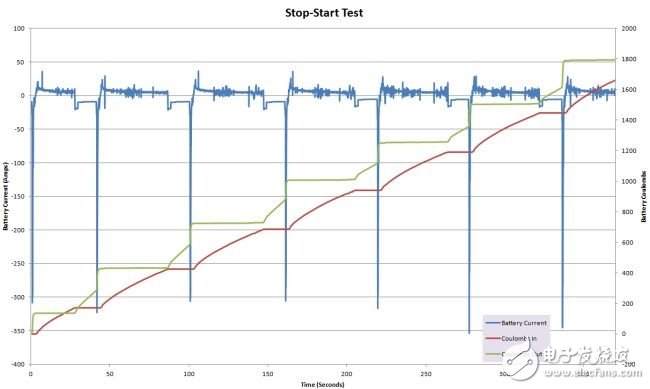

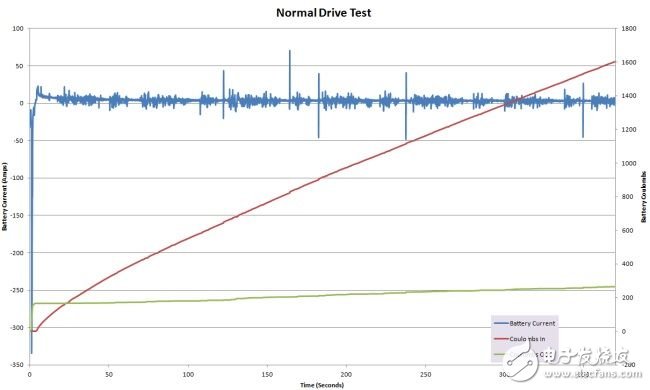

我們使用IBS進行了實際城市駕駛測試,測試中IBS連接到負極電池接線柱(和在任何汽車應用中一樣),以便對電池進行監控。我們以相同方式進行了兩次獨立的駕駛測試。所選駕駛路線圍繞著內布拉加斯州哥倫布市區。選擇該路線的原因是為了獲得對標準早晨通勤情況的近似,不會中斷交通流,也不會使測試被其他駕駛員打斷。第一個測試是模擬起停測試,具體情況是,汽車在到達預定地點時完全停止(其間路過12個街區,停車6次)并立即關閉發動機。記錄停車時間,在15秒停車間隔時間過后,啟動發動機并恢復前進運動。第二個測試盡量模仿第一個測試,但有一個例外:汽車永遠不關閉發動機。停車持續時間也是15秒鐘。對路線、最大車速和加速度全都進行監控,以盡量嚴格地模擬第一個測試。對這些測試結果的比較顯示,與當今大多數轎車和卡車的標準汽車系統相比,起停系統給電池造成了很大的負擔。另外,起停測試結果還顯示了作為汽車感測系統的 IBS在真實汽車環境中的有效性。

圖3. 使用IBS的實際起停測試

圖4. 使用IBS的實際駕駛測試

兩次實際駕駛測試的結果如圖3和圖4所示。這個簡單測試證明我們需要可靠和精密的電池監控系統。每次測試只持續6分鐘時間,其間有6次15秒鐘停車。起停測試中與這6次停車有關的重啟比正常駕駛測試中多需要 1,528 庫侖電荷。與測試開始時相比,起停測試結束時甚至有 135 庫侖的電荷凈減少。如圖 4 所示,正常駕駛測試有一個初次起動,但在隨后的電荷損失之后有一個施加至電池的凈電荷,這說明了電池低效的原因。

測試是對在內布拉斯加州哥倫布市早晨開車上班時的情況的短時模擬,交通堵塞在那里并不是多大的問題,測試電池是嶄新的。如果這是轎車在交通擁擠時間離開洛杉磯或慕尼黑,則停車次數與駕駛時間相比可能糟得多。如果電池較弱的汽車遇上了長時間走走停停的交通狀況,則容易想象,電池電量可能低到在某次停車后無法再重啟發動機。如果轎車或卡車配備了 IBS,則發動機控制系統就能準確地監控電池電量,并確定其重啟發動機的能力。

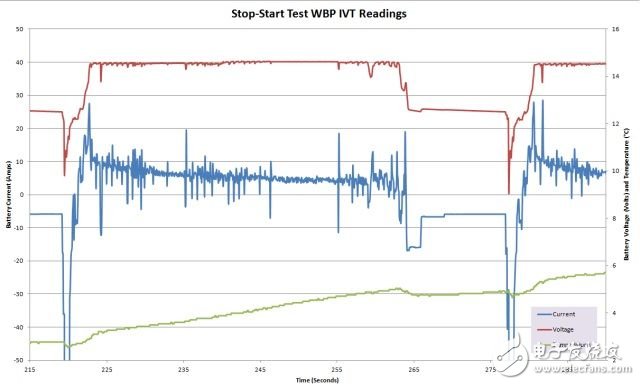

IBS 是電池電量消耗迅速問題的完整解決方案。它能夠準確地測量所有需要監控的電池參數,以實現準確的電池健康狀況預測。這些測量如圖 5(取自圖 3 中起停測試的末端)所示。該圖顯示了從 IBS 發送的原始數據,其將被中央控制器接收并用作電池健康信息。

圖5. IBS測量的電流、電壓和溫度值

其他應用

IBS單元是汽車應用的理想選擇,但也很適合許多其他應用。大多數不間斷電源(UPS)使用的都是鉛酸電池,這些電池和汽車中的電池一樣都需要進行監控。知道備用電池的健康狀態不僅可確保電池在需要時能夠發揮作用,還能延長電池的總壽命長度,以顯著節省成本。高爾夫推車、電動叉車及私家車全都包含由鉛酸電池供電的電動機。知道這些電池的充電狀態使系統能夠在需要充電時提醒用戶。IBS 單元還允許系統限制電流消耗(如通過限制高爾夫推車的最大速度),以進一步延長剩余電池續航時間,并允許使用者在再次充電前行駛更遠的距離。

安全應用中(如應急照明和醫用床)中也需要 IBS 單元。應急照明裝置是由電池供電的備用光源。電池監控使安裝人員能夠準確地知道何時其將無法再提供充足的電力來保證所需時長的照明,與定期替換電池相比,這有助于節省成本。IBS 還會確保電池電量不足的情況會被注意到,從而盡早進行更換,確保應急燈在緊急情況期間能夠使用。每張醫用床都有一個鉛酸電池后備系統,用于保證生命攸關的患者系統甚至在電源和/后備發電機故障時也能繼續使用 [8]。如果這些電池中的某一電池在緊急情況發生時處于低健康狀態,則有可能危及患者的生命。與傳統感測系統相比,IBS 能夠更好地監控電池的健康狀態。

可再生能源應用是IBS單元表現出色的另一個領域。最明顯的領域是電池由可再生能源充電并用作后備電源或充足電源的場合,如離網(off-grid)應用和休閑車輛。IBS 在此類應用中的功能與其在汽車或 UPS 中的功能差不多。但在可再生能源領域有多得多的應用。其中之一是用于最大功率點跟蹤(MPPT)電路。不同電流和電壓下的太陽能電池板最大輸出功率取決于影響電池板的條件 [3],IBS 可用于監控電池板的電流和電壓輸出。通過結合 IBS 測量與 MPPT 算法和簡單的轉換器電路,一個電池板或電池板陣列的總功率輸出與傳統系統相比可增加多達 30% [3]。該額外輸出功率增加多于由于電阻性感測元件造成的任何功率損耗 [3]。這一增加還會大大減少太陽能系統的成本-功率比,因為電池板是迄今最昂貴的部件 [3]。

結束語

智能電池傳感器(IBS)單元對惡劣汽車環境的適應能力使它非常能夠勝任許多其他戶內/戶外應用。這一可靠性以及準確測量所有參數的能力使這些器件幾乎適合任何電池監控應用。未來的汽車效率提升需要在所有汽車中采用范圍更大的能源管理方案。包含于汽車電氣系統的 IBS 有助于實現基于行之有效的鉛酸電池的更進一步和更大的技術創新,以及更新的混合動力及電動車電池技術。

電子發燒友App

電子發燒友App

評論