過去幾年來,碳化硅(SiC)型功率半導體解決方案的使用情形大幅成長,成為各界仰賴的革命性發展。SiC這項全新的寬帶隙技術,不僅是向前邁進的革命性發展(例如過去幾年來每一代新型的硅功率裝置),也具有真正改變局勢的能力。

過去幾年來,碳化硅(SiC)型功率半導體解決方案的使用情形大幅成長,成為各界仰賴的革命性發展。推動此項市場發展的力量包括下列趨勢:節能、縮減體積、系統整合及提升可靠性。

IGBT搭配SiC二極管 寬帶隙技術改變局勢

SiC裝置定位能夠充分因應上述市場挑戰。這項全新的寬帶隙技術,不僅是向前邁進的革命性發展(例如過去幾年來每一代新型的硅功率裝置),也具有真正改變局勢的能力。碳化硅型系統的革命性能力在于大幅提升效能,對于關注創新及劃時代解決方案的設計人員而言,相當具有吸引力。IGBT或超接面MOSFET結合SiC二極管,已經成為多種應用的標準配備,例如太陽能、充電器或電源供應。

這類組合是以快速的硅基開關搭配SiC二極管,通常稱為「混合式」解決方案。

近年來英飛凌已經制造數百萬個混合式模塊,安裝于各種不同的客戶產品。

全球第一個混合式模塊是在十多年前開發,以英飛凌EconoPACK封裝平臺為基礎(圖1)。特定應用部門是英飛凌任何新技術的初期采用者。視實際系統價值而定,如果新技術成本/效能的吸引力,足以改用更高技術的新型解決方案,其他應用就會跟進。英飛凌將深獲肯定的SiC二極管設計,應用于高階電源供應器之后,發現太陽能變頻器及升壓電路是其中最可能受益于此項新技術的部分。

?

圖1 全球第一個混合式模塊解決方案,自2006年起生產。

除此之外,不斷電系統(UPS)及充電器等領域也可能跟進。像是馬達驅動器、牽引設備,以及長期展望的汽車應用等傳統部門,預計都將非常有興趣大規模改采新型半導體技術。

以往,能源效率是設計及營銷的關鍵,也使太陽能變頻器邁向成功。例如升壓電路使用的SiC二極管,是達到98%以上效率的最佳解決方案。

目前太陽能設計的主要趨勢,是基于減少切換損耗的方式來提升功率密度,實現體積更小的散熱器,此外也允許使用更高的作業頻率,藉以縮小磁鐵尺寸。 SiC二極管在現代太陽能變頻器及微變頻器應用方面,正逐漸成為主要組件。最近英飛凌SiC二極管技術邁入第五代。SiC二極管則更進一步采用縮小晶粒的方式,達到更具吸引力的成本定位。

此外,新技術功能實作之后,將較前代技術提供更多的客戶利益,例如降低正向電壓降,使導通損耗減少,以及提升突波電流功能,并改善崩潰行為。混合式解決方案是現今全球太陽能變頻器的標準作法。英飛凌已經提供此類技術15年以上,以深獲肯定的紀錄及可靠的大量生產,成為此項技術值得信賴的合作伙伴。

英飛凌采用整合式的制造概念,SiC芯片的生產線與大量的硅功率芯片相同,藉此保證達到與硅產品同等的可靠性及制程穩定性。此外,這項整合式概念也在產能方面也有所彈性,這項關鍵因素有助于在快速變遷的市場上推動新興技術普及。

依據對系統的深入了解,并明確著重在提升成本效能,可在硅半導體及碳化硅半導體之間形成最佳組合,成功定義產品。

磁鐵組件尺寸大幅縮減 SiC成功在望

這項作法不再以純半導體技術推動產品定義,而是針對目標系統量身打造的解決方案,此一發展方向是SiC成功在望的關鍵要素。從二極管技術的經驗看來,SiC晶體管未來幾年將以類似方式推出。這是重要的下一步,讓SiC更能與主流技術并駕齊驅。如上所述,關鍵要素為:

.深獲肯定的堅固程度

.具吸引力的成本/效能,實現可評測的系統優點

.大量生產能力

.依據對系統的了解來推動產品定義

多年來進行豐富深入的研究,主要是為了了解SiC的系統利益。使用單極SiC晶體管的轉換器提升切換頻率,可大幅縮減磁鐵組件的體積和重量。依據英飛凌的分析,建構于SiC裝置的轉換器相較于現有的硅基參考解決方案,尺寸僅為三分之一,重量則只有25%。由于體積及重量大幅縮減,系統成本也可降低20%以上。

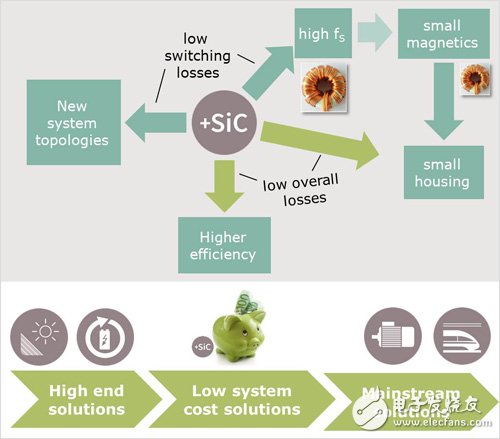

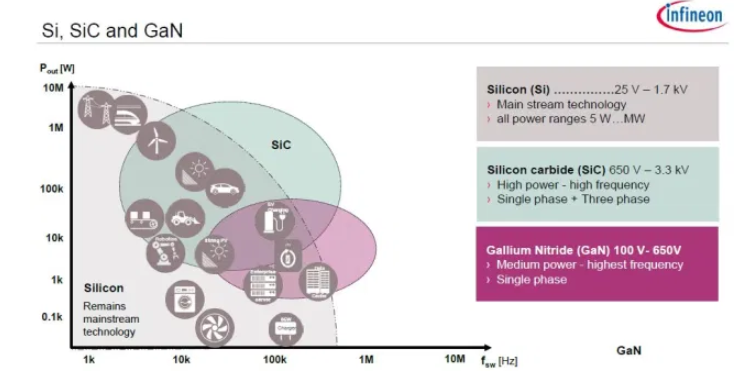

未來幾年碳化硅解決方案將擴展進入其他應用領域,例如工業或牽引裝置。這是因為市場力量促使損耗降低,不僅為了提升效率,也是為了縮小封裝體積(由減少散熱器需求所促成)。如圖2所示,SiC已經用于各種高階及利基解決方案。現今的設計也發揮上述效益,在特定應用領域降低系統成本。

圖2 SiC的優點取決于使用場所及相關應用

未來實作碳化硅解決方案后,會有更多應用受益于整體的損耗降低。在此方面,下一項重要步驟就是采用SiC開關。

崩潰場強度超出10倍 碳化硅多項特性勝出

為了了解硅和碳化硅解決方案之間的差異,必須明確指出:碳化硅裝置屬于所謂的寬帶隙半導體。硅與SiC材料特性比較如圖3所示。快速以及單極的肖特基二極管與場效式碳化硅開關(MOSFET、JFET)的電壓范圍,可延伸超過1000V,原因是SiC材料本身的特性:

圖3 硅與碳化硅的材料特性比較

.高電壓肖特基二極管達成低漏電流的原因,是金屬半導體阻障比硅肖特基二極管高兩倍。

.相較于硅,單極晶體顯得極有吸引力,其具有特定導通電阻,原因是崩潰場強度超出約10倍。

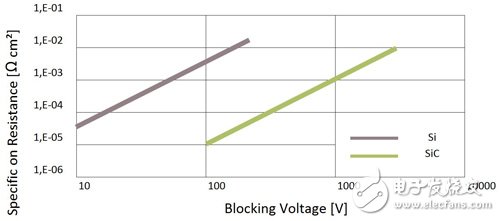

圖4顯示不同半導體的最低特定導通電阻,與所需阻斷電壓的比較(這里僅使用漂移區,基板對電阻的任何影響均忽略不計)。每條線的端點象征特定半導體在單極組態的可用電壓范圍,不含超接面MOSFET。

圖4 比較碳化硅與硅的導通電組及阻斷電壓

SiC晶體管將成為吸引人的替代方案,取代工業功率電子領域現有的IGBT技術。

SiC獨有的材料特性,可設計無少數載子的單極裝置,取代高阻斷電壓的電荷調變IGBT裝置。這項效能主要基于寬帶隙提供的高臨界場。

IGBT的損耗限制,由少數載子的動力所造成。而這類少數載子將在MOSFET之中遭到消除。例如SiC MOSFET已測得100kV/μs以上的超高dv/dt斜率。一開始時,相較于1,200V以上的IGBT,SiC晶體的出色動態效能是最重要的優勢。不過,最近結果顯示IGBT技術具有龐大潛能,如英飛凌TRENCHSTOP 5技術所示。

若以長遠來看,IGBT和單極SiC開關之間的基礎差異,將日益受到矚目。其中主要的兩大差異為:一是線性無閾值的輸出特性I-V曲線,二是整合本體二極管與同步整流選項的能力。依據以上特性,裝置可在同步整流模式提供無閾值的導通行為。此外,必要組件的數量可減少一半。這樣可以大幅縮減所需的功率模塊體積。

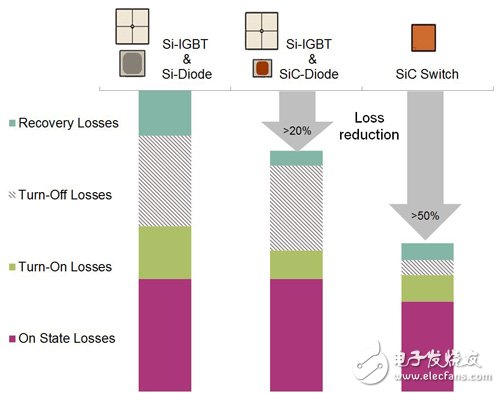

就系統層級而言,無閾值導通行為特性可望大幅降低損耗。許多系統在大半壽命期間皆于部分負載的狀況下運作,導通損耗遠低于競爭的標準IGBT技術。即使是在5kHz以下的極低頻率及未變更dv/dt斜率的情況下,仍然可以發現無閾值開關搭配整合式本體二極管(同步整流模式),相較于目前市面上的商用IGBT解決方案,共有可能降低50%的損耗。損耗比較請參閱圖5。

圖5 即使在類似IGBT的dv/dt,并于5kHz的運作情況下,仍可減少50%的損耗。

顯然在沒有dv/dt限制以及更高切換頻率的應用中,可以減少更多損耗。這常見于DC-DC升壓或升/降壓拓撲,可提供更小、更輕及更低成本的磁鐵組件。各種研究已經證實,雖然使用更昂貴的功率開關,仍可在廣泛的應用之中減少物料清單。就中期而言,由于預期SiC組件成本將隨時間下降,應用數量將會增加。

達成最低導通電組目標 溝槽型結構成一大助力

SiC晶體設計的目標,是讓大部分零件達成最低的區域特定導通電阻。這是相當合理的想法,因為此項參數界定成本,同時也間接影響芯片電容值造成的剩余動態損耗。在特定電阻情況下,晶粒體積越小,電容值就越低。高瑕疵密度反應在SiC MOS裝置的各種風格或特性之中。其中一個例子,就是跨導能力不如硅功率MOSFET,閾值電壓也低。

另一項效應則是導通電阻的非物理溫度行為。物理學證實Ron一般會在更高溫度時增加。目前市面上的組件有時會顯示零或甚至負值的溫度相依性。這是因為 瑕疵相關電阻具有負的溫度系數,所以會出現不同的溫度行為。Ron隨溫度增加的程度越少,信道瑕疵對裝置效能的影響就越高。只有增加在導通氧化層應用的場值,使其超越硅MOS功率裝置經常使用的數值,才能有效降低瑕疵相關電阻。由于導通氧化層的高場值,可能會加速損耗阻斷能力,長此以往,可靠性恐將隨之降低。

整體目標是結合SiC的低Ron潛能,以及提供運作模式,讓零件維持在經過充分研究且安全的場氧化層條件下。若要在導通情況下達成此目標,可采取離開高瑕疵密度平面表面的作法,朝向其他更有利的表面方向發展。在所謂SiC表面的MOS通道,可提供至少低上10倍的瑕疵密度系數。因此其中一種可能方法,就是使用溝槽(TRENCH)型結構,類似于許多現代的硅功率裝置。

除了低信道電阻以外,該結構的電池密度一般高于平面結構,能夠更有效地利用材料。此外,這種作法也可以降低區域特定導通電組。不過在溝槽型組件中,溝槽角落氧化層的電場應力是關鍵問題,特別是在SiC領域,可能成為阻礙發展的爭議。此半導體芯片預定使用的電場,是硅解決方案的10倍。目前有多種可能作法,可以有效屏蔽臨界區域,例如深pn組件。相對于DMOS在導通方面的兩難困境,斷態方面的挑戰可藉由精巧設計加以解決。

強大的SiC開關,可提供深獲肯定的堅固程度(類似于硅組件),即使新技術往往伴隨著新挑戰,在功率電子應用的前景仍然一片光明,一開始必須付出更多努力,以最理想及最有效的方式善用技術。相關挑戰包括加速切換產生的EMI問題,或是大幅提升功率密度的冷卻問題。其中后者尤其難以避免,再加上芯片縮小,無法由預期的降低損耗加以抵消。

為了更快速深入掌握SiC晶體技術,化解上述的合理疑慮,才是有利作法。因此必須與客戶合作,盡量簡化新技術必要的任何設計及實作程序。

取代硅組件還早 寬帶隙與硅方案共存之道

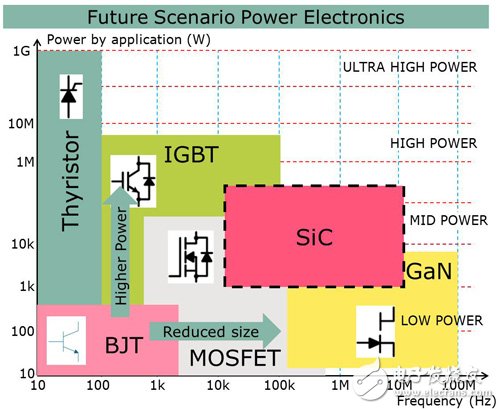

新半導體技術在原則上將成為滿足需求益增的關鍵要素;以功率半導體為基礎的應用,也將因此提升功率密度及效率。不過,未來幾年的重點并不是取代硅組件。寬帶隙技術與硅解決方案可相互搭配,特別是在可以開創新應用利基,且無法由現有技術解決的情況下。SiC在此成為工業功率應用的主要創新成果,目標為阻斷電壓100 V以上,且功率額定值達到數百千瓦的組件,如圖6所示。在市場成功導入SiC二極管技術后,SiC晶體將成為下一個重大步驟。目前寬帶隙材料預期可大幅提升效能。為了讓市場快速接受,堅固程度及系統導向產品功能將是關鍵要素。

圖6 SiC開關市場1kW-500kW于10kHz-MHz頻段

(本文作者任職于英飛凌)

電子發燒友App

電子發燒友App

評論