摘要

本文探討一套解決芯片單元級電測試過程電源電流失效問題的方法。當采用QFN-MR(四邊扁平無引線–多排引腳封裝)的BiCMOS (雙極互補金屬氧化物半導體)芯片進入量產預備期時,電源電流失效是一個進退維谷的制造難題。

本文介紹了數種不同的失效分析方法,例如,數據分析、實驗設計(DOE)、流程圖分析、統計輔助分析和標桿分析,這些分析方法對確定問題的根源有很大的幫助,然后使用統計工程工具逐步濾除可變因素。

本項目找到了電流失效問題的根源,并采用了相應的解決措施,使電源電流失效發生率大幅降低,與主要競爭對手旗鼓相當。最終,這個項目只通過優化公司內部資源,就提高了封裝測試總體良率,而沒有增加額外制造成本。

這些改進措施還提高了產品質量,降低了客戶投訴質量問題的風險。在全部解決措施落實到位后,隨著量產成功,該項目節省制造成本38.25萬美元。

1.0 前言

為了能夠在技術快速變化的半導體工業中生存,不管是企業內部用戶,還是外部市場客戶,半導體廠商必須在客戶心目中樹立良好的形象,這是半導體企業保持市場競爭力和品牌價值所面臨的最大挑戰。“滿意度”是建立良好客戶關系的關鍵要素。相反,不能讓客戶滿意的業務是無法持續下去的。

QFN-MR(四邊扁平無引線–多排引腳封裝)是意法半導體卡蘭巴工廠產量的最大的產品,對公司財務業績貢獻率很高(按照全球評估標準)。

不過,為同一客戶生產同一產品,有些外包廠(外包廠1和外包廠2)在產品質量上卻更勝一籌,這迫使卡蘭巴工廠必須自我改進。

產品1是QFN-MR產品,在量產預備階段,電測試電源電流總失效率不合格,總良率損失達到5.2%。產品 1是意法半導體卡蘭巴工廠的一個新產品線,需要給大客戶留下交貨快的印象,但是不能犧牲產品質量,因此,需要找到造成產品缺陷的主要原因。事實上,解決這些問題將會給卡蘭巴工廠量產類似產品平臺帶來改良機會。

1.1 產品1配置

產品1是一款采用VPLGA封裝的BiCMOS芯片,用于控制硬盤驅動器的電機運行。這里VPLGA代表超薄格柵陣列四邊扁平無引線–多排引腳塑料封裝,封裝厚0.90 mm,引腳88個。目標應用包括纖薄型電子設備和計算機硬盤驅動器的電機控制。

圖1是產品1的封裝示意圖。

圖1:VPLGA88產品配置 / POD

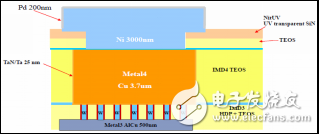

1.2 BiCMOS半導體制造技術

圖2:BiCMOS半導體制造技術

BiCMOS芯片由五層組成。NiPd (鎳鈀金)是最后一層金屬層,互連線就打在這一層上。

1.3 QFN-MR無膠帶引線框架封裝

無膠帶四邊扁平無引線封裝是一種引線框架封裝載體(平臺),利用后工序蝕刻,在載體上形成引腳面積。與其它的類似微型封裝相比,無膠帶QFN封裝給意法半導體卡蘭巴工廠帶來更好實惠,例如,引線框架成本低,支持多排引腳,兼容銅線,無膠帶載體,晶片切割速度快。

圖3:無膠帶QFN引線框架配置

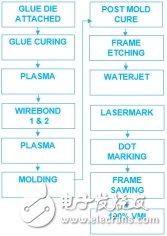

1.4 產品1封測全部流程

圖4:1.4 產品1封裝流程

圖4所示是產品1的封裝流程,該流程在產品開發和認證測試階段制訂,基于現有封裝流程,采用相同的芯片制造技術和材料。

1.5 產品1線路應力表現

圖5:電源電流抑制比對比

在產品1量產預備初期,最終測試的電源電流抑制比是5.20%,遠超外包廠的0.35%。上面的柱形圖是意法半導體卡蘭巴工廠與外包廠的電源電流抑制比的比較圖,兩者之間的巨大差距對意法半導體卡蘭巴工廠的未來業務發展構成重大威脅。

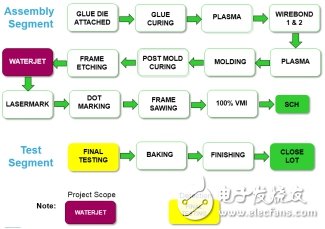

1.6 標桿分析和比較分析

運用標桿分析和比較分析法尋找意法半導體卡蘭巴與外包廠在產品制造上的不同之處。需要說明的是,外包廠在水刀工序后還有烘烤工序。

圖6:意法半導體與外包廠的制造流程比較

在開始分析的時候,我們發現烘烤工序是主要不同之處。在清洗等濕法工序后,需要進行烘烤工序,除掉單元內的濕汽。初步分析結果顯示,烘烤是最終測試電源電流失效的主要因素,就是這個巨大發現讓項目組開始專注這個工序的探究。

同樣地,項目組還做了微流程圖,以確定項目探究范圍。

圖7:微流程圖分析/封裝流程圖

1.7 問題描述

在量產預備期,產品1電源電流抑制比是 5.20%,被歸為封裝工序固有濕法工序造成的潮濕性風險。

2.0 實驗部分

2.1 材料:

§ 水刀

§ QFN無膠帶引線框架封裝

§ BiCMOS晶片

§ 塑料單元

§ 檢查與測試設備

2.2 實驗重點放在主要根源即水刀工序上:

確定問題根源并采取相應的糾正措施至關重要,研究方向主要放在濕法工序上,基于微流程圖分析,水刀工序最有可能是潛在變異的根源。

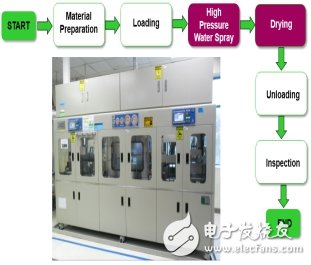

2.3 剖解水刀工序:

為更好地了解水刀工序,需要逐步分析記錄點,觀察從材料制備、裝卸到檢查的整個單元工序。

圖8:水刀工序詳細流程

2.4 識別輸入變化:

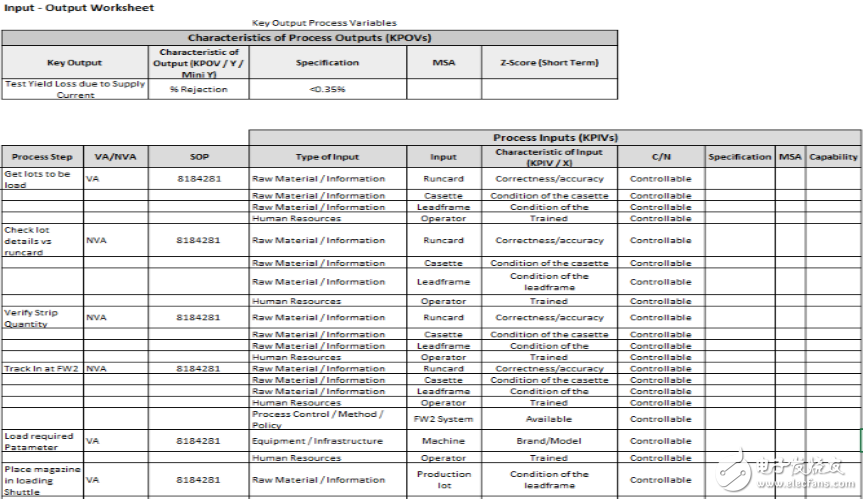

運用輸入輸出方法深挖變化因素。經過深入研究,42個KPIV變量被確定為重要的X因素,如圖9所示。(詳圖見附錄A)

圖9:輸入-輸出工作單

2.5 優先考慮因果關系:

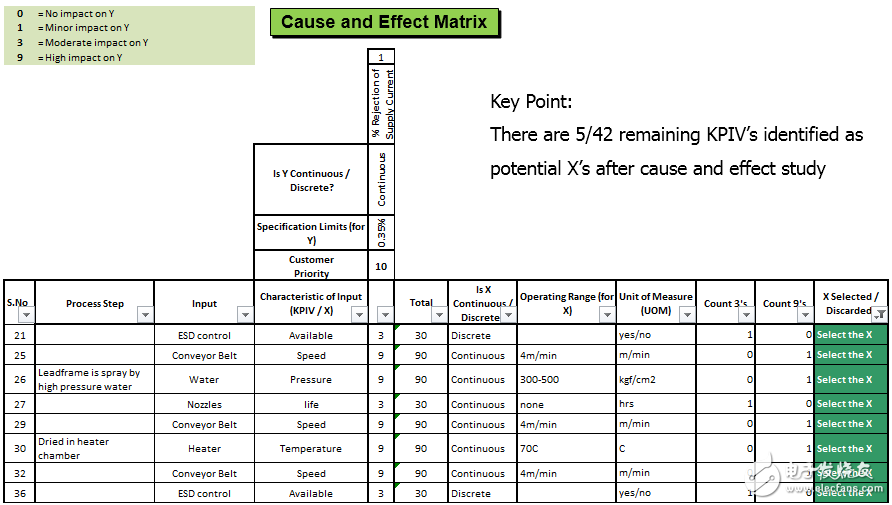

運用因果(C&E)矩陣確立輸入變量與X因素的內部關系,如圖10所示。

(詳圖見附錄B)

圖10:因果矩陣

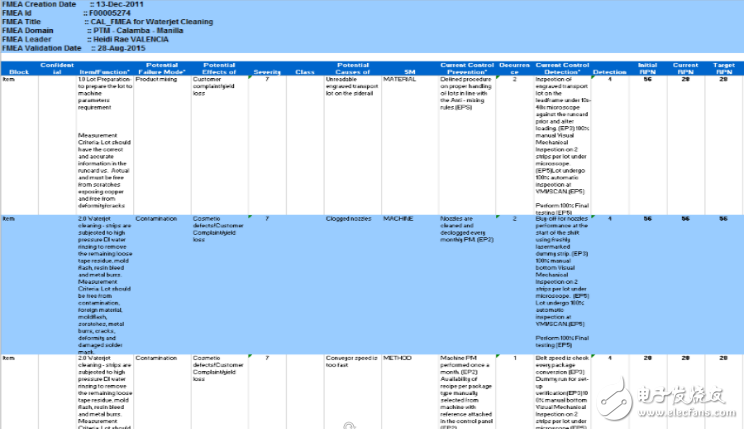

2.6 FMEA:

項目組還運用FMEA故障模式和影響分析法重新考慮變量關系。因為電源電流沒有故障模式,所以考慮從因果矩陣導出的全部KPIV變量,如圖11所示。(詳圖見附錄C)

圖11:故障模式和因果矩陣

2.7 兩個速效方案:

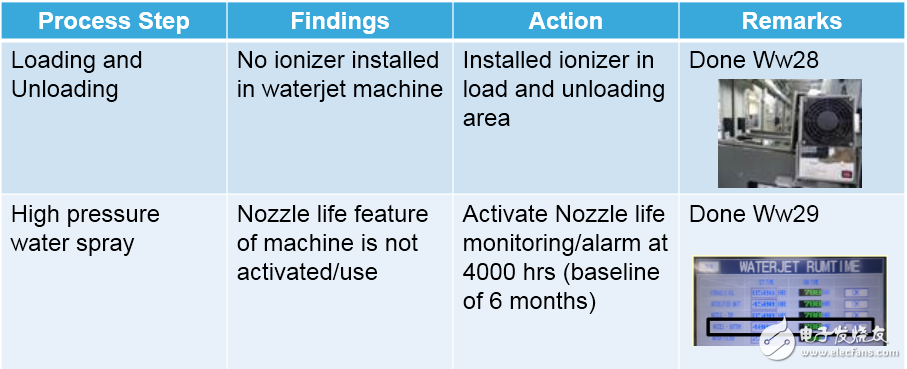

在完成上面的分析后,立即發現兩個(2)速效方案。

圖12:臨時措施矩陣

實驗結果分析

A. 流程圖

· 這個項目覆蓋18個流程工序。

· 15個工序或83%是VA(增值),3個工序或17%是(無增值)

· 未發現隱藏工廠

· 在輸入-輸出工單中發現42個潛在X’因素。

B. 因果矩陣

· 運用因果優先性分析法找到5個潛在的X因素。

C. FMEA

· 因為電源電流最初沒有被識別為故障模式,所以5個潛在X因素都被視為高風險。

D. 速效方案

· 發現2個速效方案

3.1 驗證方案

圖13:驗證方案矩陣

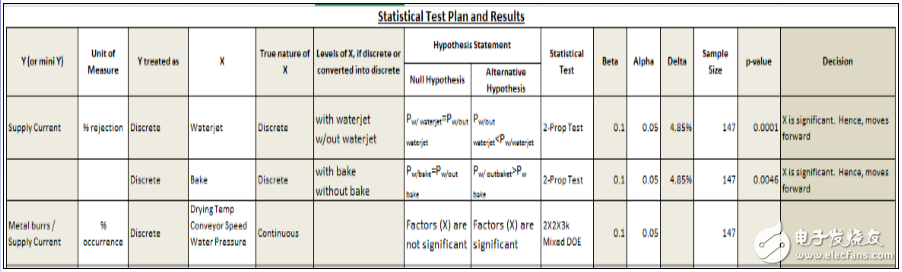

? 運用比例測驗法驗證GAP分析法產生的兩個(2)項目(烘烤測試)

? 運用混合水平DOE法驗證三個X。

(詳圖見附錄D)

3.2 統計檢驗

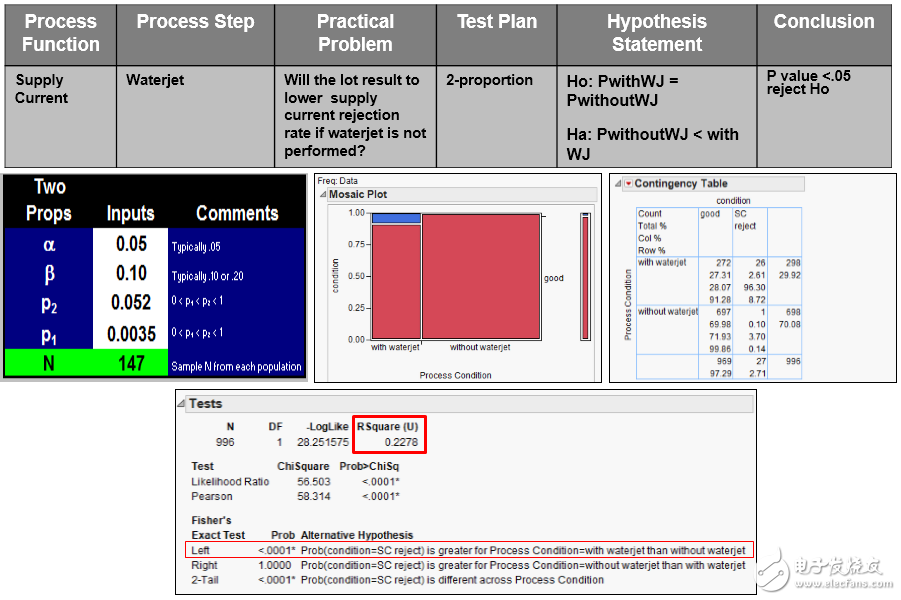

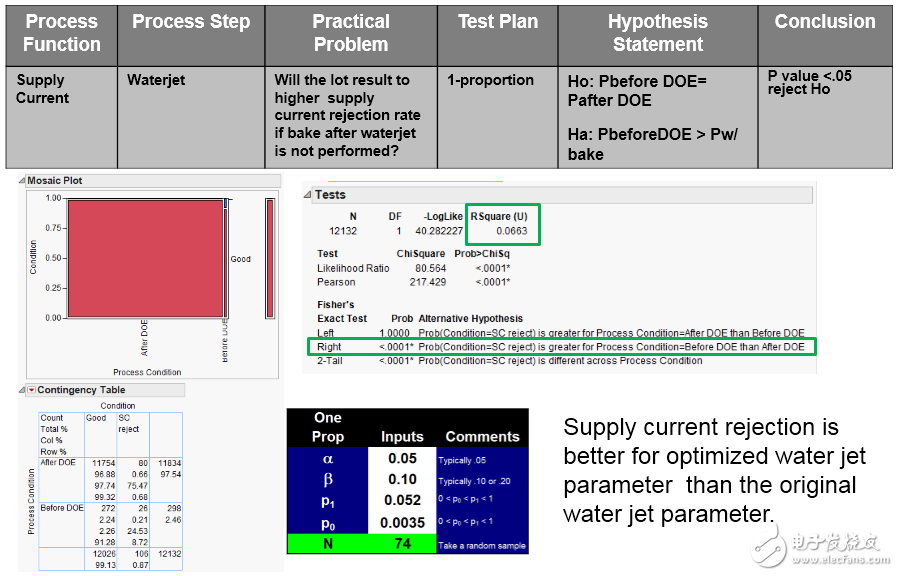

通過觀察圖14的統計假設檢驗結果不難發現,水刀后面的烘烤工序影響電源電流抑制比。

實用性結論:電源電流抑制在無水刀工序時較低,R-square值為22.78%,可信度高于95%。如果不采用水刀工序,電源電流抑制比較低。

圖14:假設檢驗

3.3 驗證方案

圖15:驗證結果

驗證結果(圖15)顯示,電源電流抑制比受水刀后面的燒烤工序影響,因此,如果無水刀工序,則抑制比會降低。

根據已發現的關鍵X因素,例如,輸送帶速度、烘烤溫度和水刀壓強,項目小組運用試驗設計方法進一步改進水刀工序。

(詳圖見附錄E)

3.4 試驗設計(DOE)

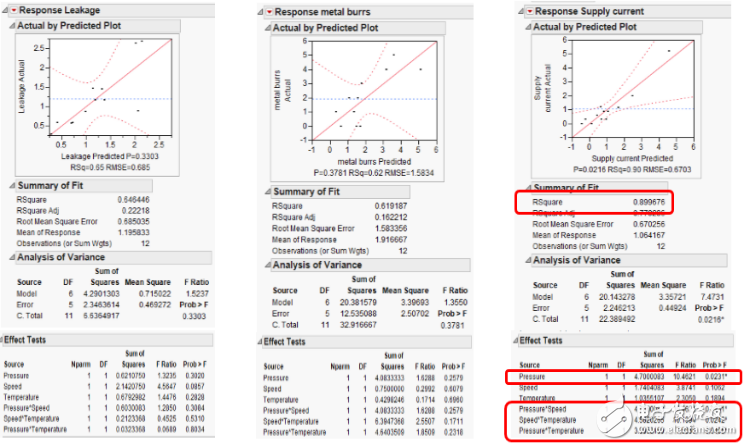

運用試驗設計法分析輸送帶速度、烘烤溫度和水刀壓強參數,目標是確定和設置使電源電流失效率最小化的最優參數。

圖16所示是試驗設計方案,用于優化水刀關鍵參數。

圖16:試驗設計方案和結果

(詳圖見附錄F)

從試驗設計結果看,當P值是0.0231時,壓強是影響電源電流抑制比的主要因素。當R-Square值是0.8997時,壓強與速度交互作用(P值是0.0231)、速度與溫度交互作用(P值是0.0242)、壓強與溫度交互作用(P值0.0405)是影響電源電流抑制比的主要因素。

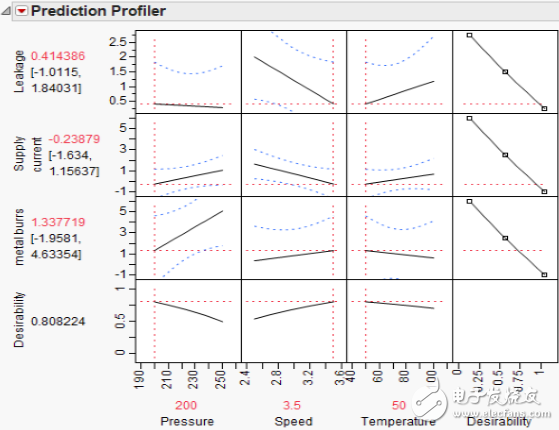

根據圖17預測剖析圖給出的最優設置,最大理想參數是在壓強 = 200psi, 速度 = 3.5m/min,溫度 = 50 degC時取得的,在這些參數條件下,電源電流抑制比為-0.238+/-1.156,泄漏為0.414+/-1.84,金屬毛刺為1.338+/- 4.63。

在P值 = 0.0231時,壓強是影響電源電流失效的主要因素;在P值 = 0.0231時,壓強與速度交互作用也是主要因素;在P值 = 0.0242時,速度與溫度交互作用是主要因素; 在P值 = 0.0405時,壓強與溫度交互作用是主要因素,可信度高于95%。

試驗統計發現,當P值 》 0.05時,這些主要因素及交互作用不影響泄漏比和金屬毛刺。

圖17:預測刻畫器剖析表

觀察預測刻畫器報表不難發現,當壓強為200psi,速度為3.5m/min,溫度為50 degC時,電源電流抑制比、泄漏和金屬毛刺三個參數取得最優值。

3.5 試驗設計(DOE)結論

在P值 = 0.0231時,壓強是影響電源電流失效的主要因素;在P值 = 0.0231時,壓強與速度交互作用也是主要因素;在P值 = 0.0242時,速度與溫度交互作用是主要因素; 在P值 = 0.0405時,壓強與溫度交互作用是主要因素,可信度高于95%。

試驗統計發現,當P值 》0.05時,這些主要因素及交互作用不影響泄漏和金屬毛刺。

圖18:結果驗證矩陣

(詳圖見附錄G)

3.6 水刀是如何影響產品1電源電流失效的?

了解失效機制知識有助于提高統計結果的準確性:

? 封裝滲透率或高速水分子引起的摩擦磨損效應隨水刀壓強升高而提高。

? 高溫鼓風機(相同壓強)使氣體分子動能更強,增強摩擦磨損效應。

? 膠帶速度效應最有可能影響摩擦磨損(接觸速度),不過只限于鼓風機區,無水環境會逐漸消耗摩擦磨損效應。

3.7 實現結果

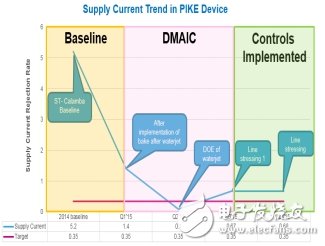

意法半導體卡蘭達工廠取得0.35%的電源電流抑制比(外包廠基準),較試驗前的5.2%有巨大改進。

圖19:電源電流抑制比趨勢分析

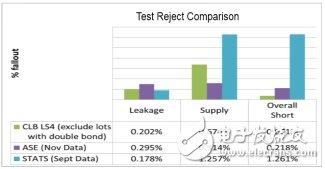

圖20:意法半導體卡蘭巴工廠與外包廠比較表

總結:

a. 泄漏

- 意法半導體卡蘭巴工廠(0.202%)好于外包廠1的生產批次(0.295%),外包廠2為 0.178%.

a. 電源電流

- 意法半導體卡蘭巴工廠(0.674%)好于外包廠2的生產批次(1.25%),外包廠1為 0.314%.

b. Over-all short (SBL 0.5%)

- 意法半導體卡蘭巴工廠(0.071%)好于外包廠1的生產批次(0.218%)和外包廠2的1.261%。

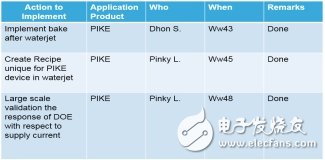

3.8 改正預防措施

為將取得的改進效果保持下去,需要落實下面的措施并密切監視落實情況:

圖21:改正預防措施矩陣

3.9 文檔資料

所有分析活動和知識都寫成文檔保存,以便在產品量產期間參考。控制方案、FMEA、作業指導、包括烘烤的新流程均制成文檔保存。

圖22:文檔資料名單

3.10 推廣方案

為了最大限度利用這個研發項目的價值,需要將項目組在研究過程中所積累的全部知識經驗推廣到其它的QFN-MR產品制造過程。

圖23:推廣表

3.11 成本節省

在對改正措施的效果進行驗證后,項目組還估算了這些措施可以節省的成本。

經意法半導體卡蘭巴工廠IE核準,總計節省成本38.251萬美元。

4.0 結論

本文論述了深度分析統計方法可有效解決最終測試過程中的電源電流失效問題。運用統計分析知識和對數據和缺陷現象的了解,有助于找到缺陷的真正根源。綜合試驗設計降低了水刀工藝對電流失效的負面影響。引入烘烤工序顯著降低了單元電測試期間的電流抑制比發生率。失效率連續降低以及產品電測試良率總體提高,充分證明了驗證糾正措施的正確性及其效果。

5.0 建議

建議長期落實已認可的糾正措施,以穩定電源電流性能。六個西格馬方法論(逐步深挖問題,識別并驗證問題根源,在使用現有資源且不大幅增加成本的前提下取得大幅改進)是解決制造難題的有效手段,在解決類似問題中應該推廣這種方法。同時還推薦連續標桿分析法,這有助于企業改進流程,躋身業界前列。

6.0 鳴謝

本文作者向下列人士致以最真誠的謝意: Jun Bernabe、Mariver Limosinero、Addonyz Antonio以及封裝部門的全體同仁,感謝他們在這個項目中給予的全力支持。

我們的家人、朋友、同事、同仁,這個項目的成功離不開他們的全力支持。

特別感謝我們全能的真主,始終保佑我們事業發展,生活如意。

7.0 參考文獻

1. IC Assembly handbook

2. BSA (Build Sheet Assembly)

3. SAS – JMP

4. Water jet Machine Manual

5. Package Portfolio & Technology Roadmap

8.0 關于作者

Antonio ‘Dhon’ Sumagpang畢業于菲律賓科技大學(馬尼拉校區)電氣工程專業(BSEE) ,學士學位。在半導體工業從業16年,擁有豐富的實際經驗。在意法半導體卡蘭巴工廠不同封裝工序工作數年后,現任新產品導入高級工程師,新產品導入項目負責人。在第20屆和第25屆ANTS (ASEMEP國家技術研討會)上先后兩次榮獲最佳技術論文獎。在質量競賽中取得無數獎項,持有Green Belter證書。

Francis Ann “Pinky” Llana畢業于圣拉薩爾-巴科洛德大學化學工程(BSChE)專業,學士學位,擁有18年的半導體工業從業經驗,現任意法半導體卡蘭巴工廠高級封裝工程師,負責濕法工藝,例如,銅層后工序蝕刻、化學去膠、凸點設計和電鍍,在地區和國家質量競賽中取得無數獎項,持有Green Belter證書。

Ernani D. Padilla畢業菲律賓東方大學,特許電子通信工程師,現任意法半導體卡蘭巴工廠高級技術工程師,領導制造流程工程攻關小組,擁有注塑和等離子工藝方面專長,持有Neville Clark的blackbelt證書。

電子發燒友App

電子發燒友App

評論