塔式光熱發電發展歷程

塔式太陽能熱發電系統的設計思想是20世紀50年代由前蘇聯提出的。1950年,前蘇聯設計了世界上第一座塔式太陽能熱發電站的小型實驗裝置,對太陽能熱發電技術進行了廣泛的、基礎性的探索和研究。據不完全統計,1981~1991年的10間,全世界建造了兆瓦級太陽能熱發電實驗電站20余座,其中主要形式是塔式電站,最大發電功率為80MW。我國2013年7月青海中控德令哈50MW塔式太陽能熱發電站一期10MW工程順利并入青海電網發電,標志著我國自主研發的太陽能光熱發電技術向商業化運行邁出了堅實步伐。

塔式光熱發電原理

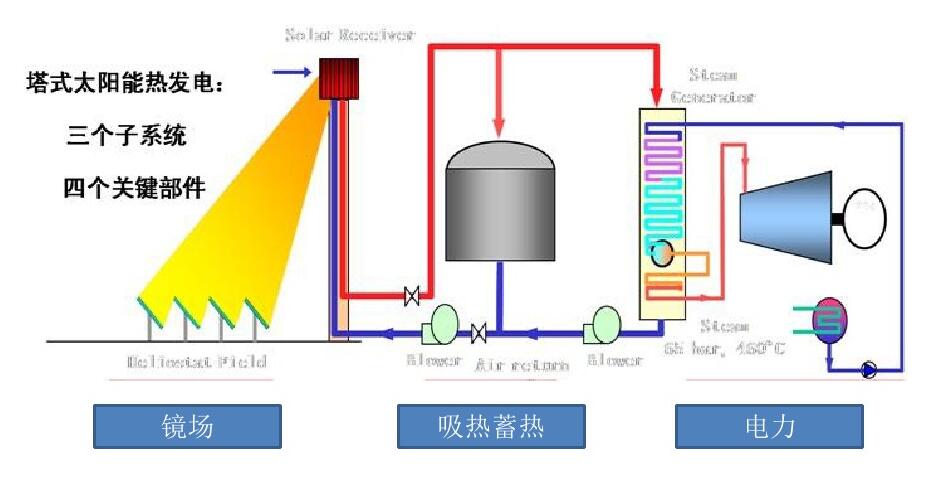

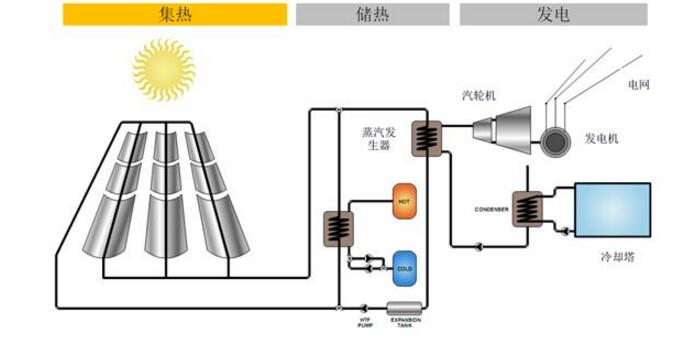

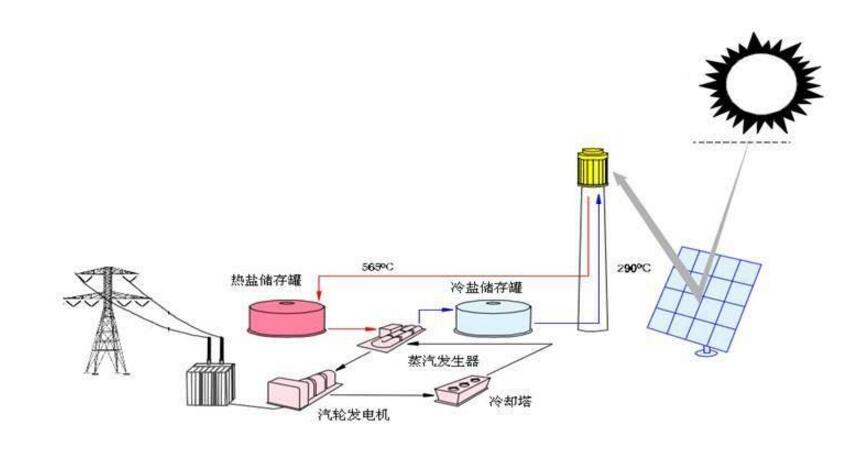

吸收到的太陽光集中聚焦到塔頂,對傳熱工作介質加熱進而發電的一種聚光太陽能發電技術,不需要管道傳輸系統,熱損減小,系統效率高,同時便于儲存熱量。塔式的工作介質可用空氣、水或水蒸氣以及熔鹽等。

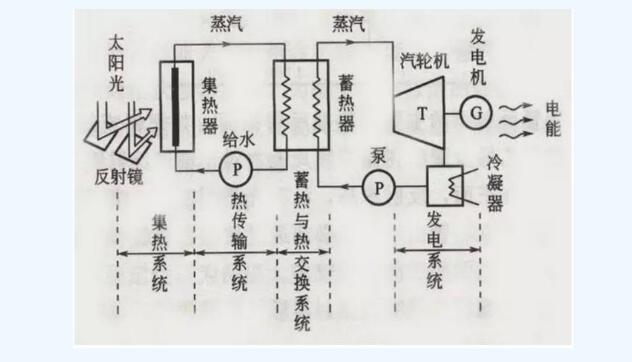

塔式光熱發電系統

塔式太陽能熱發電系統它是在空曠的地面上建立一高大的中央吸收塔,塔頂上安裝固定一個吸收器,塔的周圍安裝一定數量的定日鏡,通過定日鏡將太陽光聚集到塔頂的接收器的腔體內產生高溫,再將通過吸收器的工質加熱并產生高溫蒸汽,推動汽輪機進行發電。即塔式太陽能熱發電系統是利用眾多的平面反射陣列,將太陽能輻射反射到置于高塔頂部的太陽接受器上,加熱工質產生過熱蒸汽,驅動汽輪機發電機組發電塔式太陽能光熱發電是將光能轉變為熱能,然后再通過傳統的熱力循環做工發電。塔式太陽能光熱發電系統主要由鏡場及定日系統、吸熱及熱傳輸系統、儲熱系統、常規島發電系統組成。鏡場及定日系統實現對太陽的跟蹤,將太陽光準確反射到吸熱器上。位于塔上的集熱器將鏡面反射的高熱流密度輻射能轉換為工作流體的熱能。

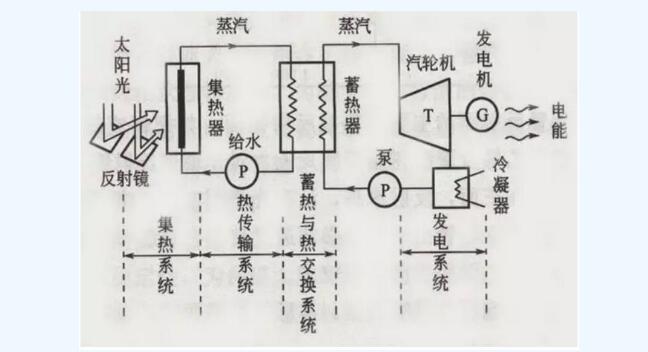

1、集熱系統

集熱系統包括單一的鏡面、聚光裝置、接收器、跟蹤機構等部件。

2、熱傳輸系統

熱傳輸系統主要是傳輸集熱系統收集起來的熱能。利用傳熱介質將熱能輸送給蓄熱系統。傳熱介質多為水、導熱油和熔鹽。

3、蓄熱與熱交換系統

光熱發電技術在蓄熱與熱交換系統中充分體現了對比光伏發電技術的優勢。即將太陽熱能儲存起來。可以在夜間發電,也可以根據當地的用電負荷,適應電網調度發電。蓄熱裝置常由真空絕熱或以絕熱材料包覆的蓄熱器構成。蓄熱系統中對儲熱介質的要求為:儲能密度大,來源豐富且價格低廉,性能穩定,無腐蝕性,安全性好,傳熱面積大,熱交換器導熱性能好,儲熱介質具有較好的黏性。目前我國正在研究蓄熱的各種新技術新材料,更有專家提出用陶瓷等價格低廉的固體蓄熱,以達到降低發電成本的效果。

4、發電系統

用于大型太陽能光熱發電系統的汽輪發電機組,由于其溫度等級與火力發電系統基本相同,可選用常規的汽輪機;仍需配置相應的除鹽水系統、輔機循環水系統。凝氣裝置目前使用的冷卻方式,以空冷居多。雖然光熱技術的發電系統類似于火力發電系統,但是還是有一定的區別,這樣就要要求汽輪機具有頻繁啟停、快速啟動、低負荷運行、高效性等特點。

塔式光熱發電調試過程

與傳統的火力發電廠的調試一樣,塔式光熱發電也是按照系統來進行分系統調試及整套啟動調試:

1、與傳統電廠一樣,需完成常用受電及化學制水,整個施工正常開始。

2、鏡場、定日系統的安裝及自動控制的調試。鏡場做為光熱電廠的能源來源,在完成單一鏡面安裝后,需完成單一鏡面的控制系統及執行機構的試運調試;在整個鏡場的鏡面完成安裝調試后,對整個鏡場的定日系統的追蹤調試,及鏡場自動化的調試,包括電廠啟動過程鏡面的投入比例、應對惡劣自然條件的自我保護、鏡場的定期自檢功能的測試以及后期運行的定期清理等。

3、熱傳輸系統,目前分為單一回路和兩回路熱傳輸系統。

3.1單一回路以水工質為例,水工質塔式熱發電技術通過給水泵將給水送至塔頂的吸熱器上,在吸熱器里直接被加熱蒸發產生飽和蒸汽,驅動汽輪發電機系統發電;或是在塔頂添加另一個過熱蒸汽吸熱器,將高壓蒸汽過熱后再驅動汽輪發電機系統發電。此單一回路就與傳統火電系統相類似。系統在試運行前需進行相應的水沖洗及整個蒸汽管路的吹管工作,避免管路的雜質進入汽輪機對汽輪機產生損害。

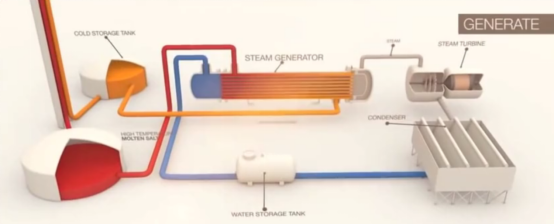

3.2兩回路熱傳輸系統根據集熱場載熱傳熱介質不同主要分為:熔鹽、壓縮空氣。目前多用的二元熔鹽其主要成分是NaNO3和KNO3。系統流程是290℃的冷熔鹽從冷儲熱罐中抽出至位于塔頂的吸熱器,被加熱到565℃,然后借重力回到熱熔鹽儲熱罐中,再由熱鹽泵抽出經過蒸汽發生器系統而產生高溫高壓蒸汽來驅動汽輪機發電系統發電。此系統的調試關鍵包含熔鹽泵的穩定運行、熔鹽循環的低溫度凝固、熔鹽初次的化鹽及進鹽工作、熔鹽罐系統的保溫工作。因為熔鹽一旦凝固在系統中是不可逆的,對系統是破壞性的。因此熔鹽泵的穩定控制,目前一般多設計為變頻控制,在上塔管路中增設類似于傳統電廠的鍋爐給水調節閥,通過流量嚴格控制集熱器出口的熔鹽溫度。熔鹽循環低溫度凝固問題,根據熔鹽的熔點一般在200多攝氏度左右,為避免太陽下山后吸熱器及管道熔鹽凝固需消耗大量能量。在日落時,將整個管路中的熔鹽回收至熔鹽罐;在次日系統重新運行時,通過熔鹽管道上環繞電阻絲先對整個管道進行預熱,達到預定溫度后才充入熔鹽。吸熱器是靠定日鏡系統來預熱,在系統啟動前,部分定日鏡對準吸熱器,待其溫度升至260℃以上后才充入熔鹽和運行系統,從而避免熔鹽在系統中凝固。

熔鹽的初次化鹽和進鹽工作,在整個鏡場及集熱系統具備投運條件后,需對系統進鹽,而初期的鹽為粉末狀的固體,初期用蒸汽進行加熱,直至固態熔鹽熔化為220℃(熔點)液態,經熔鹽制備泵加壓后再送至電加熱熔鹽爐,加熱至290℃后送至冷熔鹽罐,供系統所用。當制備夠相應數量后,冷熔鹽罐達到一定液位后,啟動太陽能集熱區的循環,通過集熱器將熔鹽加熱至較高溫度(最高565℃),循環儲存在熱熔鹽罐中。當制備的熔鹽達到足夠數量后,一部分高溫熔鹽輸送至熱熔鹽罐,然后開啟至熔鹽制備槽的電動閥,把高溫熔鹽放至熔鹽制備槽中,加入一定量固態熔鹽與高溫熔鹽混合熔化為290℃液態熔鹽,由于熔鹽量增加,開啟兩臺熔鹽制備泵加壓,經電加熱熔鹽爐旁路輸送至冷熔鹽罐。由此可停用蒸汽加熱熔鹽爐和電加熱熔鹽爐,而采用太陽能加熱制備熔鹽。隨著制備的液態熔鹽的逐漸增多,可逐漸增加太陽能集熱區加入循環,直至所有太陽能集熱區投入循環,最后再完成蓄熱部分的熔鹽的制備。至此,整個的首次熔鹽進鹽工作完成。由于熔鹽的低溫凝固特性,二元鹽凝結保護是必須的,因為一旦罐體里出現了晶體后就無法再融化,而大面積的凝固后電站就無法再運行,整個罐體的破壞是不可逆的。首先熔鹽罐底部的地基由下往上分為以下幾部分組成:混凝土層、隔熱層、泡沫層和耐熱(耐火)層。其次通過兩種方法,一是通過熔鹽泵來進行罐體內循環;二是通過儲熱罐中的電加熱器來加熱保護。每個罐中通常有多組電加熱器。當溫度降低,電加熱系統自動投入運行。

3.3.蒸汽發生器系統

針對兩回路系統,蒸汽發生系統通過熱熔鹽和水進行換熱,產生高溫高壓的過熱蒸汽來推動汽輪機組,帶動發電機工作。系統主要包括:預熱器、蒸發器、過熱器。換熱器皆為管殼式,其中預熱器、過熱器的管側為水/蒸汽,蒸發器管側為熔鹽,相應的殼側分別為熔鹽和飽和水。太陽能電站的特點是系統可能需要每日起停,包括蒸汽發生系統。當然電站沒有足夠的儲熱量時,每日系統重新啟動時需對換熱器進行預熱,使換熱器的溫度均勻分布后,才進入正常工作狀態,產生的高壓蒸汽部分來預熱汽輪機和蒸汽管路。當然溫度和壓力達到汽輪機啟動要求時,汽輪機就將進入正常啟動運行狀態。系統的預熱需輔助蒸汽,此蒸汽來自儲熱系統的余量產生。若系統帶有大容量的儲熱系統,因此在天氣好的情況下,系統將24小時運行,無需考慮蒸汽發生器系統的預熱過程。因此兩回路的系統還涉及到蒸汽系統的吹管工作,通過蒸汽發生器產生的高溫高壓蒸汽來實現此工作。

3.4常規島

經過蒸汽發生器產生的主蒸汽從過熱器引出后送到汽輪機做功,做功后的乏汽排入凝汽器。經做功后,汽輪機將蒸汽的熱能轉變為動能,并驅動發電機發電,發電機將動能轉變為電能。汽輪機低壓缸排汽在凝汽器中被冷凝成水,凝結水進入凝結水泵,升壓后的凝結水經軸封冷卻器、低壓加熱器,最后進入除氧器,除氧器具有加熱、除氧及貯水功能。除氧后的給水經給水泵升壓后,流經高壓加熱器分兩路進入蒸汽發生系統系統的預熱器,然后進入蒸汽發生器。完成整個循環工作。整個常規島的調試工作與傳統火電一致,在此就不做介紹。完成上述的各系統調試運行工作后,整個系統具備投運條件后,整個電廠便具備了生產運行的條件。

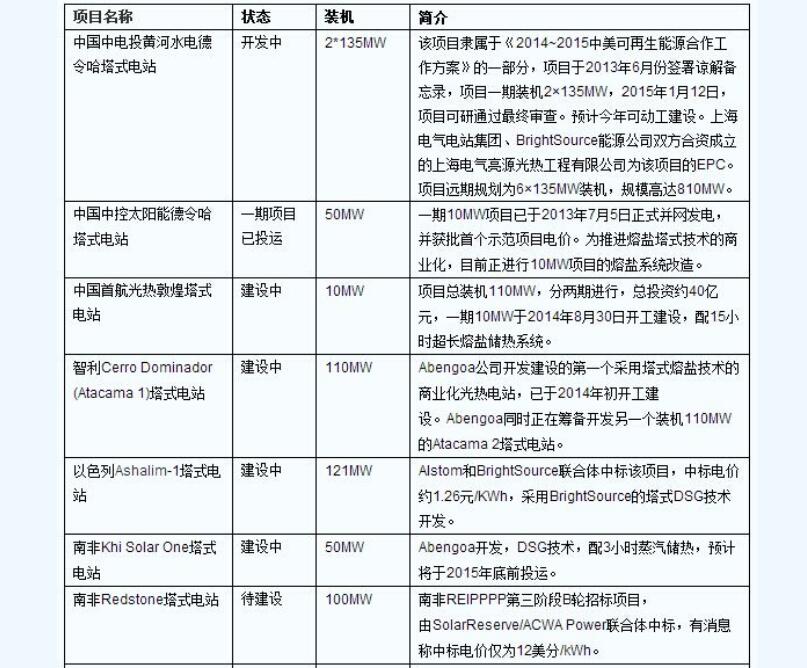

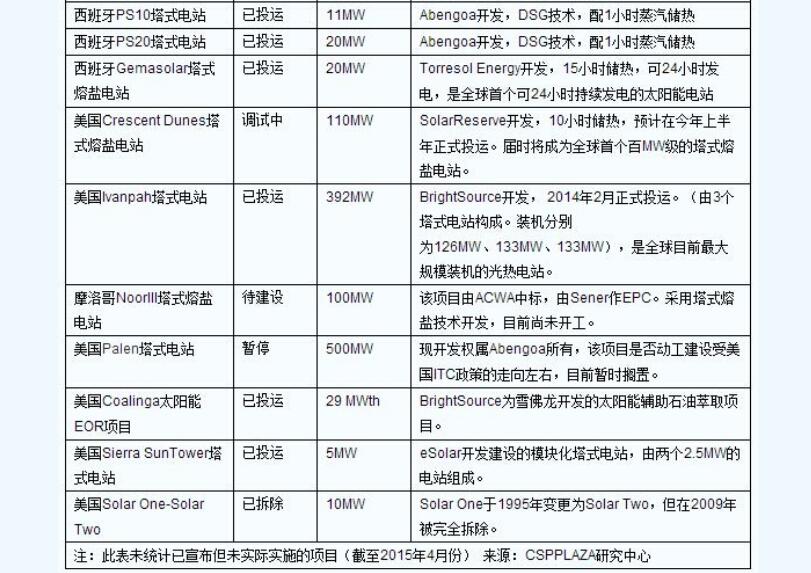

全球塔式太陽能光熱發電項目匯總

塔式光熱發電設計規范的五大重點技術難題

1、太陽能資源評估,塔式太陽能光熱電站規劃、站址選擇,包括我國西北、西南太陽能資源豐富地區的太陽能資源評估;考慮太陽能資源豐富地區平均溫度較低,沙塵、高原、大風且水資源相對匱乏等外部環境制約因素對塔式太陽能光熱電站規劃、站址選擇影響等。

2、塔式太陽能光熱電站聚光系統、總平面布置設計關鍵技術,考慮太陽光譜特性、大角度入射的像差特性及太陽發散角對定日鏡的光學設計影響研究,以及定日鏡的位置、塔高、地形、吸熱器的接受角等因素對總平面布置的影響等。

3、塔式太陽能光熱電站吸熱(輸送)系統、儲熱系統設計關鍵技術,傳熱儲熱形式、參數以及主要設備性能、參數研究,形成傳熱儲熱工質/換熱器耦合一體化設計方案。

4、塔式太陽能光熱電站定日跟蹤及集成控制關鍵技術,包括定日鏡跟蹤定位技術、控制技術研究,各運行工況下環境氣象參數監測、電力系統參數監測、定日鏡控制、熱力系統、發電系統等的總體控制、協同管理策略研究。

5、塔式太陽能光熱發電系統設計關鍵技術,塔式太陽能光熱電站的“聚光-吸熱-傳熱-儲熱-發電”熱力系統集成研究,考慮風、沙、水等外部環境因素影響,進行多工況的分析,形成各種氣象條件下塔式太陽能光熱電站的系統組成方案。

電子發燒友App

電子發燒友App

評論