熱力學第一定律: 熱力學的第一定律就是能量守衡。在能量的轉換中,能量只從一種型態變做另一種型態,但轉換之前及之后的能量是相等的,既沒有增加也沒有減少。

熱力學第二定律: 熱力學第二定律認為在轉換過程中,熱熵(entropy)只會增加,不會減少。熱熵這個概念很難用幾句話講得清楚。對于這個討論來說,第二定律可以簡化為“無用”輸出能量就是熱能。

異步電機: 傳統的注塑機是用異步(鼠籠式)電機來驅動油泵的。異步電機的定子在三相電的驅動下產生旋轉磁場。以四極定子及50 Hz 的供電為例,磁場以1500 rpm 的速度轉動。

轉子上有多條斜放的銅枝,它們都是在末端短接的。鼠籠由此得名。在旋轉的磁場下,銅枝上感應出電流。電流與磁場相互作用下產生扭力,轉動轉子。轉子的轉速比旋轉磁場低20~60 rpm,故稱為異步(非同步)電機。

矽鐵片重疊起來支撐著轉子的銅枝及定子的線圈。

圖1 異步電機及風扇

圖2 鼠籠(顯示銅枝及三片矽鋼片)

圖3 轉子及定子的矽鋼片及轉子

異步電機都能短暫過載達兩倍。過載時,電流增加,故發熱也增加。在沒有過載保護之下,線圈會燒毀。

油泵: 油泵將旋轉的動能轉換為液能(壓力及流量)。油泵內的摩擦力會降低輸出壓力。油泵的內漏會降低輸出流量。故輸出的(有用)液能是比輸入的旋轉動能低,而無用的熱能便跑到壓力油去,使其升溫,是注塑機為何要安裝壓力油冷卻器的原因之一。

油馬達、油缸:油馬達及油缸分別將液能轉回旋轉動能及線形動能,來驅動如螺桿的塑化及注射動作。如油泵一樣,轉換過程中產生了熱量,提高了油溫。

油管: 壓力油在油管內流動,在管接頭處轉彎,都會與管壁及自相摩擦而降低了壓力,產生了熱能。廉價的注塑機都會用小的管徑來降低成本,但必然便提高了油在管內的流速,摩擦的損失增加,油溫便升得更高,便浪費更多的能量。

定量泵為何耗能?

用恒定轉速的異步電機來帶動定量泵,油泵是輸出恒定的流量的,但注塑周期中的各個動作,如開合模、頂出、塑化、注射及保壓,甚至待機狀態對流量的要求都不同。動作用不著的流量便在當時的設定壓力下流回油箱。所需動作越慢,流回油箱的量越多,浪費的能量便越多。同樣,設定的壓力越大,流回油箱的浪費便越大。浪費了的能量都變為熱能,將油溫提高。

在注塑周期中,保壓所需的油量很低,因螺桿前行的速度只需要足夠填補成品冷卻時的收縮量,估計不會超過油泵流量的5%,那油泵95%以上的流量便在保壓壓力下流回油箱。成品壁厚越大,保壓時間便越長,浪費的能量便越多。從另一角度看,可以節能的幅度便越大,或節能的額外投資的回本期越短。

一般來講,當動作的速度離全速越遠、動作的時間越長、壓力越大,潛在節能的幅度便越大。

變量泵如何變量?

從以上得知,節能的鑰匙在于能夠改變流量。變量泵能提供從零到最大的流量,而且是在異步電機恒速轉動下能提供的。

最常用的變量泵采用斜盤軸向柱塞設計。當斜盤的角度是零(最大),柱塞的排量便是零(最大)。按流量的需要將斜盤的角度改變,從而達到流量的調節。

變頻器如何變量?

變頻器改變交流電的頻率,將市電的50 Hz變為5 ~ 50 Hz,使異步電機的轉速在10% ~ 100%中改變。配上定量泵后,油流量便在10% ~ 100%中改變。

由于變頻器是一臺強電流電子設備,它本身亦消耗電能,故節能效果較變量泵遜色。

異步電機的設計是為了恒速使用的,便沒有考慮轉子慣性的優化。轉子每次加速減速如需要0.1秒,一個周期內不下20次的變速便需要2秒。一般用家都會發覺變頻器的使用拖慢了生產率,再降低它的吸引性。

定量泵多數是葉片泵。葉片泵利用離心力將葉片壓緊泵殼做成密封,才能將油泵出來。當轉速降下來時,離心力也降下來,故在低流量時,內漏增加,油泵的效率下降。

其實變頻器只是在注塑機翻新改進時加進去,因只涉及接線的改動,比定量泵改為變量泵的工夫少及簡單很多。新購買注塑機時是不會用定量泵配變頻器的。

伺服電機

伺服電機是為加速減速優化的。伺服電機如何能在維持扭矩之下降低慣性?原來是利用了以下的物理關系。(∝是代表“正比于”的數學符號。)

扭矩 ∝ 轉子直徑 (線性比例)

慣性 ∝(轉子直徑)2 (平方比例)

扭矩 ∝ 轉子長度 (線性比例)

平方比例較線性比例提升得快。如轉子直徑增加20%,(轉子直徑)2便增加44%(1.22 = 1.44)。

伺服電機的轉子設計用小直徑來降低慣性,再以長的轉子來回復失去的扭矩。伺服電機的外觀也明顯看見是直徑小但長度大的。

某日本供應商采用釹(neodymium)磁鐵(是稀土磁鐵的一種)來產生轉子的磁場,比一般的鐵氧體磁鐵(ferrite magnet)強,故扭矩便能提高。此供應商更采用了磁阻扭矩(reluctance torque)來產生額外的扭矩。

采用永磁來產生磁場亦比用電磁或電感產生磁場的效率更高,因為就避免了線圈的損失及渦流的損失。

伺服電機從0 rpm速到2000 rpm,只需要0.05 秒。因此,用變速伺服電機來驅動油泵,拖慢生產力的情況只在短于5秒周期時才能察覺。

伺服電機在制動時變了發電機,驅動制動電阻,而動能則在制動電阻上變為熱能,散發在大氣中。有瑞士注塑機廠在其全電機中采用儲能電池吸收了制動的動能,然后釋放出來驅動電機。這充分體現了節能的本色:利用額外的設備來節省(在這里應稱為回收再用)能源。

全電機

全電機的省電效果是眾所周知的。全電機的驅動也是用伺服電機的,只不過它最少用四個伺服電機來直接驅動注射、塑化、開合模及頂出動作。其余的動作如抽芯/旋脫,射臺及調模有用伺服電機,亦有用較便宜的電機來驅動。

直接驅動采用螺絲或曲臂將旋轉的動能變為線性的動能,或采用皮帶或齒輪將高速的旋轉動能變為低速的旋轉動能。

伺服電機驅動油泵,油流過管道到達油缸或油馬達,再轉換為動能與全電機比較,直接驅動節省了兩個轉換過程,估計可節約10%的能量。兩者之間的比較,表列于后。

待機狀態

啟動了注塑機的電機后而注塑機沒有動作的狀態稱為待機狀態。

在以下的情況下,注塑機是處于待機狀態的。

1. 當冷卻時間比塑化時間長,多出來的冷卻時間中,注塑機是處于待機狀態的。產品越厚,待機狀態時間便越長。

2. 機械手取出成品/水口時。

3. 半自動操作時操作員打開安全門取出成品/水口或插件時。

異步電機驅動變量泵在待機狀態時是恒速轉動但沒有流量的,但在一臺11 kW的注塑機上測出電機的電流是7 A,比11 kW電機的24 A額定電流是一個大的比例(29%)。

伺服電機驅動變量泵在待機狀態時是不轉動的。虛耗的只是伺服電機(電子)驅動器的能量。以11 kW伺服電機為例,電流不到1 A。

油溫作指示

伺服電機驅動油泵的節能效果,從壓力油油溫可見一班。

采用一臺50噸注塑機注塑單腔的航空杯,在華南的夏季及沒有壓力油冷卻的條件下,油溫只有37度攝氏。

如壓力油的升溫是節能的指示,這一點是連異步電機驅動變量泵都望塵莫及的。

電機效率

效率是輸出功率除以輸入功率的比例。

效率 = 輸出功率/輸入功率

電機的輸入功率是用電的功率。

電機的輸出功率是轉動的功率。

在理想的沒有損失的情況下,輸出功率等于輸入功率,效率便等于100%。損失了的功率變了熱的功率。

異步電機在額定負荷時效率約90%,但在負荷低于50%時,效率大幅下降,也就是前述的待機狀態消耗29%額定電流的原因。

有英國公司提供“節能寶”在異步電機低負荷時降低供應電壓,從而減少銅線圈產生過量的磁通,降低損失,達節能之效。留意電機的轉速不變,故不影響注塑周期。

能節能多少?

據某伺服電機供應商的資料,伺服電機驅動油泵比傳統定量泵節能60%,比變量泵節能40%。

另一供應商則聲稱節能50%以上。

其實能節約多少與產品的壁厚,模具是否用冷流道、保壓時間、待機時間都有關系,是不能一概而論的。

大致來講,壁厚越大,伺服電機的節能便越多。壁厚大時,保壓時間便長,待機時間亦長,便能更節約。瓶坯的注塑便屬于這類。如冷流道的直徑大于壁厚,冷卻時間便由流道直徑來支配。

相反,薄壁產品(熱流道模具)的保壓時間短,甚至是0,而冷卻時間也是0,伺服電機的節能便有限。達明推薦周期5秒或以下的薄壁飯盒(壁厚0.5mm)采用異步電機驅動定量泵注塑機來生產,因周期大部分以全速全壓進行,能節省的浪費有限。甚至伺服電機的加速減速會延長了注塑周期。

周期5-8秒的產品,可以用異步電機驅動變量泵注塑機來生產。

周期8秒以上的產品、冷卻時間比塑化時間長、注射時間超過3秒、螺桿轉速在70%以下、采用機械手取出、采用半自動操作都推薦使用“節能寶”或伺服電機注塑機來生產。

齒輪泵對柱塞泵

注塑機采用的定量泵以葉片泵為主。葉片泵依靠離心力將葉片壓緊泵體的內壁,進行其從油箱吸油,向出口泵油的工作。在低轉速時,由于離心力下降,內漏增加,泵的容積效率便減少,故不適合配合變速的伺服電機使用。

配合伺服電機使用的油泵有定量的齒輪泵及變量的柱塞泵兩種。

齒輪泵的容積效率在90%以下。其構造較簡單,成本不高,噪音不大,對油污的容隱度則較大。

柱塞泵的容積效率在95%左右。它的構造精密,對油污的容隱度不高,噪音亦較大。但其變量特性可用來降低對伺服電機的扭矩負載,故降低其電流及其發熱,使在需要極低流量的保壓,保壓時間能夠更長。這在油研公司的雙排量設計發揮了出來。

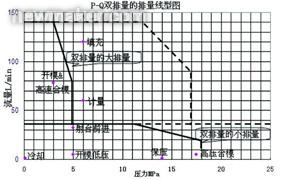

從下圖得知,保壓及高壓合模所需的流量低但壓力高,可將變量泵轉為小排量,降低在低速時伺服電機的大電流產生的發熱。此功能連全電機也做不到。如不用雙排量的話,保壓及高壓合模會超越原排量的壓力流量范圍,但仍在虛線的超載范圍內,可以作短暫保壓及高壓合模。如鎖模方法是采用機鉸,高壓合模自然是短暫的。直壓鎖模如不采用單向閥將鎖模力鎖住,便要靠電機油泵不停地工作來維持鎖模力。雙排量的小排量能提供長時間的保壓及高壓合模。

伺服電機的限制

伺服電機在“低轉速”時的反電勢(counter emf)較“高轉速”時低,電流增加使線圈過分發熱。這在長時間保壓時會發生。油研公司用變量泵降低排量,維持電機的高轉速來舒緩這個問題。選購注塑機時還要留意伺服電機功率是否過小。

大的注塑機需要大的電機/油泵來驅動,但大的伺服電機,其轉子便有大的慣性,不能達到0.05 秒從0到2000 rpm的要求。如以日本的兩家伺服電機帶油泵的供應商為例,最大的電機也只有15 kW。

更大的注塑機只能將兩個或以上伺服電機/油泵合流來驅動,便既能達到油流量的要求,亦能達到反應時間的要求。有一臺3500噸的注塑機是采用10套伺服電機/油泵合流來驅動的。

伺服電機的成本高,是否值得采用就要看產品而定(參考前一節),亦要看目前的注塑機是采用定量泵還是變量泵的。若額外的投資回本期在兩年內,便是值得的。

標準度及其他優點

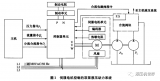

伺服電機的轉軸配有編碼器,與驅動器一同提供轉速的閉環控制。由于螺桿的注射速度才是閉環控制的目標而油泵轉速只是正比于注射速度,伺服電機只達到速度半閉環的控制,但當然已比開環控制精準。

伺服電機驅動的油泵在出口處配有壓力傳感器,與驅動器一同提供壓力的閉環控制。這樣的話,伺服電機驅動油泵便能提供3/4閉環控制了(3/4=1/2*1/2+1/2*1)。

精準的速度及壓力控制是穩定生產力的先決條件。由于油溫度不高,油溫的波動亦較低,再提高了穩定性。油溫不高亦可以節省甚至去除壓力油冷卻的需要。其他優點有低燥音(尤其是在待機狀態),體積小及重量輕等。

電熱的節能

基于同樣原理,料筒上的電熱瓦能夠節能,只能從減少浪費著手。

在料筒裝上保溫罩及保溫罩是否含保溫綿都可在不同程度上減少浪費。

料筒上的電熱瓦用熱傳導方式經料筒壁向料筒內的塑料加熱。同時,電熱瓦亦以輻射及對流方式流失,浪費了熱能。裝了保溫綿的保溫罩能減少流失。

從操作方面節能

保溫罩很多時候在修理電熱瓦或電熱后未有及時裝上,便流失了熱能。

在裝有搖頭風扇的車間要避免風扇吹到料筒/保溫罩,否則強制對流不但增加流失,還影響了料筒的溫度,產品便不穩定。

靠近冷水環的一段電熱不要設置太高溫。此段的熱能還能用傳導方式往冷水環方向流失能量。

革命

自從發明了注塑機后,注塑機經歷過幾個技術性的革命。

往復螺桿是早期的一個創新,將塑化及注射功能組合起來,降低了注塑機的成本。

第二個創新算是比例壓力及流量閥,這與第三個創新:微處理器的廣泛使用息息相關。動作的壓力及流量再不用在閥上手調設置,注塑參數還能記憶起來,方便下次調出來再用。

第四個創新是變量泵的廣泛采用,這與不斷上漲的電費不無關系。

第五個創新應算是全電機的推出。由于沒有油溫的影響,它將穩定性大幅提高。精準、并行動作、省電、減少噪音、沒有漏油污染等都得以大幅改進。

第六個創新便是伺服電機驅動油泵在注塑機上的應用。節能及3/4閉環、減少噪音等的優點近乎全電機的,但成本就低多了。在原油價不斷上升的今天,相信會大行其道。

總結

節能的本質在于減少浪費。當注塑機動作不是全速時,降低流量便能減少浪費。新的技術如變量泵及伺服電機能夠降低流量。

伺服電機與異步電機基本上有以下分別,使前者能在注塑機上發揮其節能作用。

在低負荷時(含待機狀態),異步電機的效率很低,便做成浪費。異步電機是恒速轉動的,但伺服電機能變速,包含待機狀態的仃轉,便能減少了摩擦及低效率的浪費。

不是任何產品都適宜用伺服電機帶油泵的注塑機來生產,就如不是任何產品都要用全電機來生產一樣。定量泵及變量泵機還有其存在的價值。是否采用此技術要計算投資回本期來作出決定。操作員的培訓及電熱的節能亦需留意.

電子發燒友App

電子發燒友App

評論