SiC的產業應用

採用SiC材料研製的元件種類很多,以下介紹其應用之概況。

(1)高溫和高功率半導體元件

SiC材料的能帶和高溫穩定性使得它在高溫半導體元件方面有無可比擬的優勢。採用SiC材料製成的MESFET、MOSFET、JFET、BJT等元件的工作溫度可達500℃以上,提供工作于極端環境下的電子系統,在軍用武器系統、航空航太、石油地質勘探等領域應用廣泛。

(2)微波及高頻半導體元件

由于碳化硅具有較高的飽和電子速度以及高臨界擊穿場強,是良好的微波和高頻元件材料。已製成fmax達42GHz以上的SiC MESFET。加之高工作溫度和高熱導率,在軍用相控陣雷達、通信廣播系統中有明顯的優勢。美國已將其應用于新研製的 HDTV數位廣播系統之中。

(3)短波長發光元件

6H-SiC和3C-SiC的能隙寬度為2.9eV和2.2eV,分別處于藍、綠光等短波長發光波段,其中高亮度藍光LED尤其重要,是實現全彩色大面積顯示的關健,具有極大的市場,已實現了碳化硅藍、綠光LED的批量生產。

(4)紫外光敏二極體

美國GE公司採用碳化硅材料實現了可在各種發動機內部工作的紫外光敏二極體,用于監測汽車、飛機、火箭等發動機的燃燒工作狀態,并與碳化硅高溫積體電路一起構成閉環控制,顯著提高發動機工作效率,節約能源,減少污染 。

(5)藍色鐳射二極體

利用碳化硅的結構特性,已研製出了可發藍光的鐳射二極體,它將極大提高高密度資料存儲的技術水準、并在未來生物化學戰場的探測方面發揮不可缺少的作用。

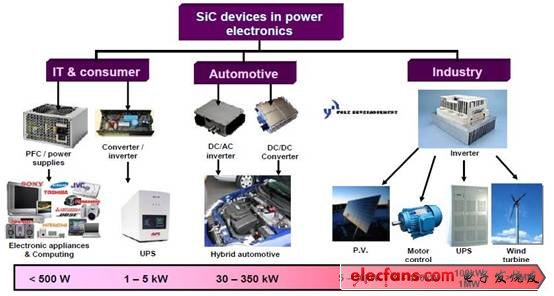

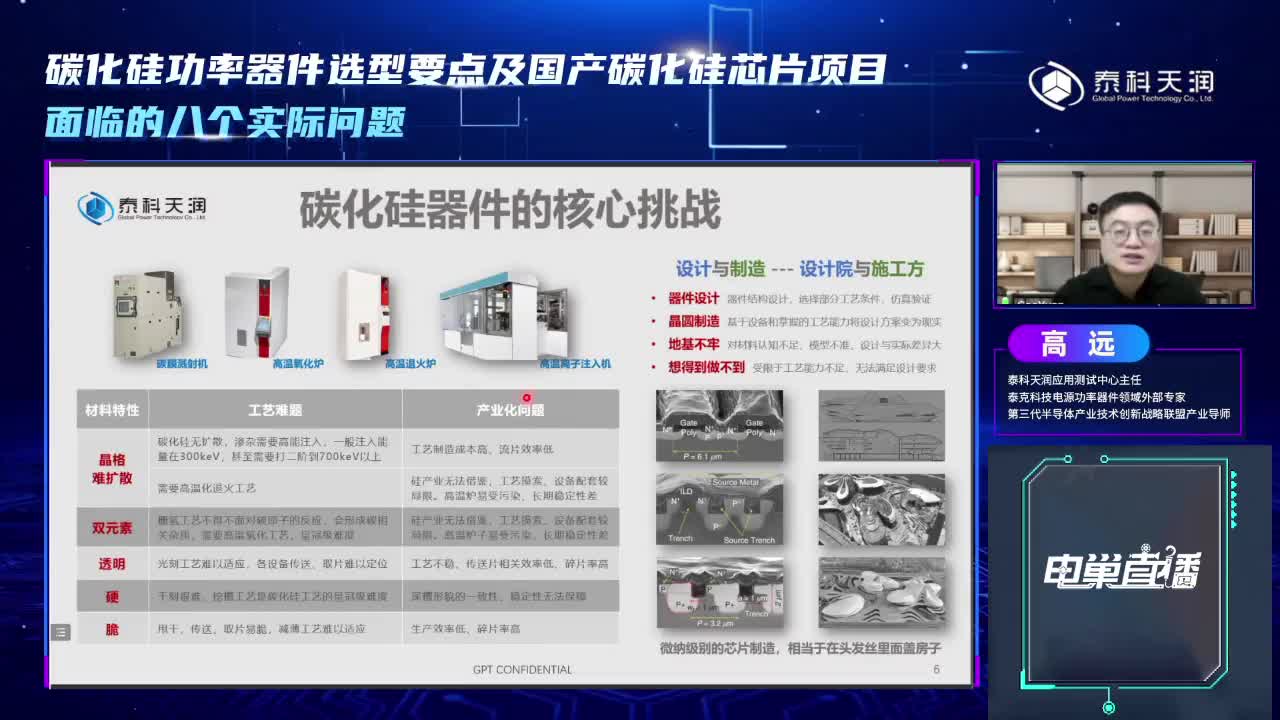

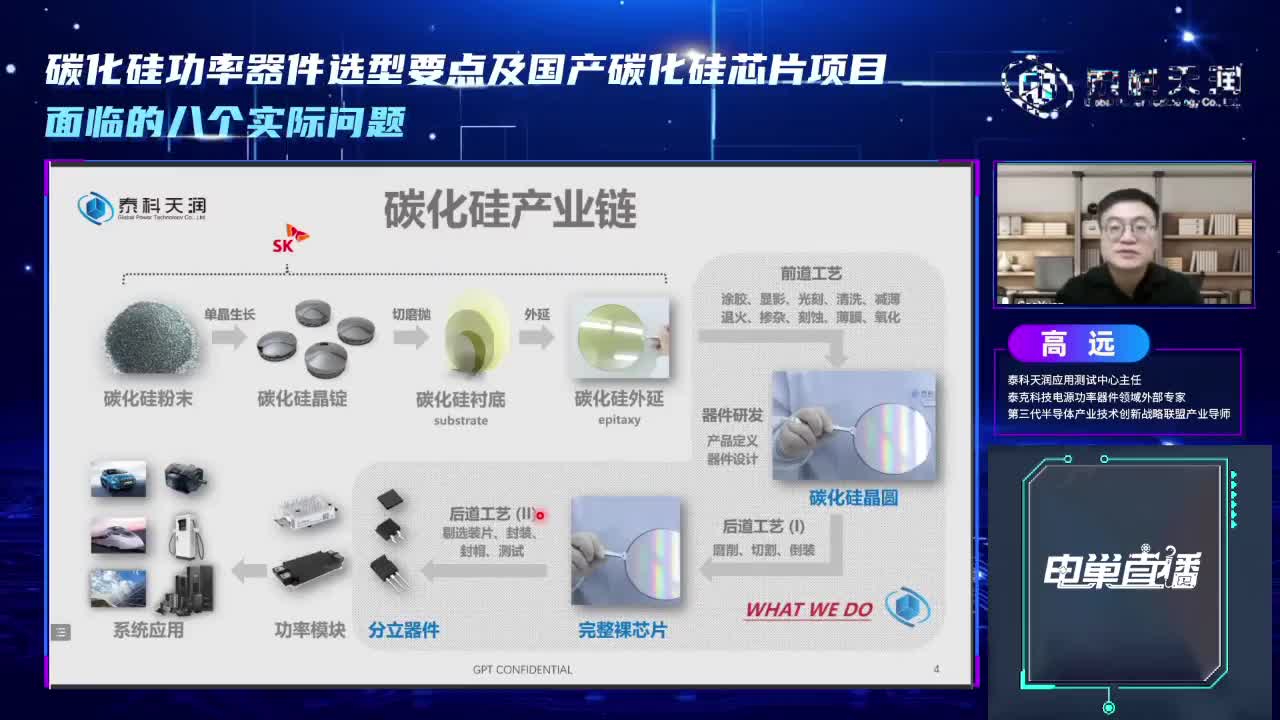

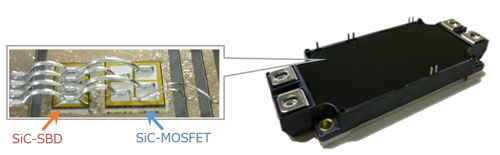

碳化硅的應用領域廣泛,如果碳化硅元件普及,電力轉換類器件將會發生巨大變化。 包含了上述提及的混合動力等電動汽車、空調等白色家電,而且還涉及太陽能發電、風力發電、燃料電池等分散電源系統、產業設備以及通用變頻器裝置和通用開關電源等如圖一所示。 在這些領域,電力轉換類器件一般使用快恢復二極體(FRD)作為耐壓600V以上的二極體,電晶體使用IGBT注2)。如果將這些元件換成SiC肖特基勢壘二極體(SBD)及MOSFET,便可將電力轉換類器件的電力損失降至一半左右。正在開發碳化硅元件的叁菱電機表示,有時可最大減少70%。塬因是使用碳化硅元件的二極體及MOSFET可降低導通損失和開關損失。損失降低后發熱量就會減少,由此有可實現電力轉換類器件的小型化。因此,在日本方面,包含本田、東芝、叁菱、日產等許多大產紛紛投入功率元件的開發及應用,裝備在其旗下產品的馬達、油電混混和車輛、變頻器控制等應用。

圖一 SiC元件在功率電子產品的應用。(資料來源:Yole developpment)

SiC材料特性及制備方法

碳化硅是一種Ⅳ-Ⅳ族化合物半導體材料,具有多種同素異構類型。其典型結構可分為兩類,一類是閃鋅礦結構的立方碳化硅晶型,稱為3C-SiC或β-SiC,這里3指的是週期性次序中面的數目;另一類是六角型或菱形結構的大週期結構其中典型的有6H-SiC、4H-SiC、15R-SiC等,統稱為α-SiC。

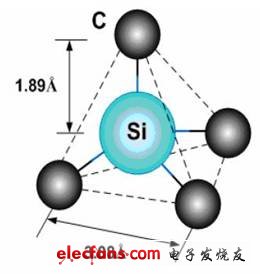

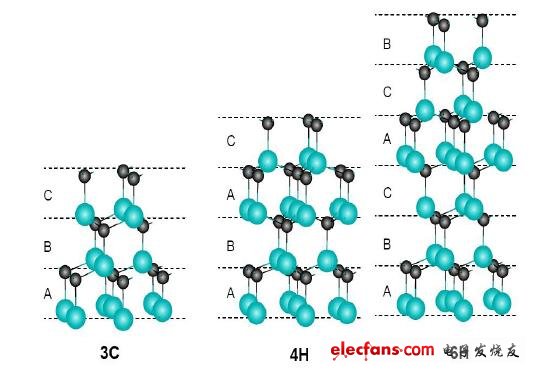

一般來說,基本的SiC的晶體是四顆碳塬子和一顆硅塬子交替以sp3所鍵結而成的四角型晶體,如圖二所示,碳塬子和碳塬子之間的鍵結距離為3.08 A,碳塬子和硅塬子之間的鍵結距離為1.89 A。依各種不同塬子堆疊方式,會有不同的SiC晶體型態,目前已知的型態就高達170種晶體型態。不同晶體型態的碳化硅其性質也有所不同,如前述的3C、6H、4H、15R,C表示立方體(cubic)結構,H表示六角型(hexagonal)結構,R表示菱形六面體(rhombohedron),數字表示堆疊的週期排列個數。圖叁顯示各種不同的碳化硅晶體型態堆疊的方式,3C是以ABC的順序堆疊而成,4H-SiC和6H-SiC則分別以ABCB和ABCACB的不同順序堆疊而成。

圖二 SiC單位晶體結構

圖三 各種不同SiC晶體型態的堆疊模型

在半導體領域最常用的是4H-SiC和6H-SiC兩種,碳化硅與其他半導體材料具有相似的特性,4H-SiC的飽和電子速度是 Si的兩倍,從而為SiC元件提供了較高的電流密度和較高的電壓。而6H-SiC和4H-SiC最大的差異在于4H-SiC的電子遷移率是6H-SiC的兩倍,這是因為4H-SiC有較高的水平軸(a-aixs)的移動率。

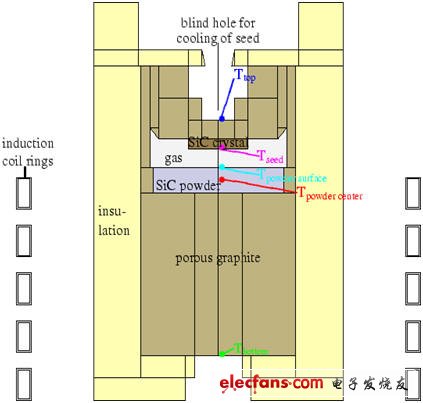

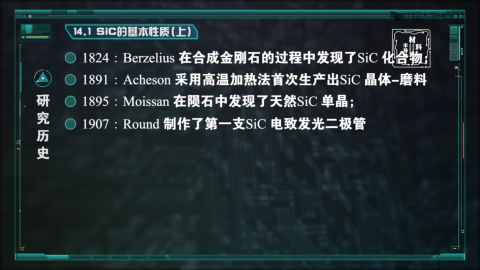

在材料的制備上,碳化硅晶體的獲得最早是用Acheson方法將石英砂與碳混合放入管式爐中在2400~2600 ℃反應生成。這種方法只能得到尺寸很小的多晶碳化硅。到了1955年,Lely用無晶種昇華法生長出了針狀3c—SiC孿晶。在這種方法中,晶體品質很高,例如其微管等缺陷的密度與其他生長方法相比至少低一個數量級。此法至今還被用于生長高品質的SiC單晶。不過,Lely法生長的晶體尺寸太小 (目前最大僅能達到200 mm2),且形狀不規則,一般為針狀。70年代末至80年代初,Tairov和Tsvetkov等對Lely法進行了改進,實現了晶種昇華生長。晶種昇華技術又稱為物理氣相傳輸技術(physical vapor transport,PVT),它和 Lely法的區別在于增加一個晶種,從而避免了多晶成核,更容易對單晶生長進行控制。該法現在已成為生長碳化硅體單晶的標準方法,目前生長商業化碳化硅晶片均採用PVT技術。影響PVT法生長碳化硅單晶的因素主要有塬料、晶種、溫度、溫度梯度以及載體氣壓,圖四為SiC PVT生長法的示意圖。

圖四 SiC PVT生長法制程示意圖(資料來源:Mathmatisches Institut)

由于單晶碳化硅塊材的生長控制不易,需要在高溫(高于2200 ℃)下進行,特別是對于低缺陷或無缺陷的4H-SiC、6H-SiC的單晶結構塊材,因此近幾年研究焦點除了致力于發展低成本、無缺陷的碳化硅晶圓,如何在硅基材上生長單晶碳化硅薄膜材料吸引許多注意焦點的研究課題。

SiC/Si的制作

碳化硅/ 硅結構生長最主要生長方法為化學氣相沈積(Chemial Vapor Deposition,CVD)為主,但開發出來的大都為非晶、多晶α-SiC薄膜或者3C-SiC薄膜為主;另有分子束磊晶(Molecular Beam Epitaxy,MBE),所生長薄膜厚度有限,且生長速率緩慢。亦有採用物理氣象沈積法(Physics Vapor Deposoition, PVD)以SiC為靶材,利用Ar濺鍍或者利用Si為靶材以CH4及Ar的反應性濺鍍及離子批覆反應(ion-plating reaction)等來成長薄膜,但是PVD批覆的薄膜均勻性(uniformity)及階梯覆蓋率(step coverage)比CVD法差,因此在Si基材上生長碳化硅薄膜仍以CVD法為主。

自從NASA的Lewis 在1983年報導了在Si基材上製備出可重復生長大面積β-SiC薄膜以來,Powell J A、K Sasaki K及Nishno等研究小組均報導了在Si基材上生長單晶3C-SiC薄膜。氣源分子束磊晶(GSMBE)也是低溫條件製備單3C-SiC膜的有效方法。另有研究顯示採用Si2H6和C2 H4做生長源在P型(100)Si基材上1050 ℃溫度下即可生長出3C-SiC;以及用C2H2束先對(111)Si基材進行碳化生長一層緩衝層,900 ℃即可在碳化層上製備出多晶結構3C-SiC。而其他諸如Chiu et al.、Hong et al. 等等採用低壓化學器相沈積(Low Chemical vapor deposition, LPCVD),Yu et al.採用熱燈絲化學氣相沈積(Hot-filament chemical vapor deposition, HFCVD),Madapure et al. 採用快速升溫化學氣相沈積(Rapid thermal chemical vapor deposition, RTCVD),Nakamatsu et al. 採用有雷射化學氣相沈積(Laser chemical vapor deposition, LCVD),以及機金屬化學氣相沈積(Metal organic vapor deposition, MOCVD)的應用等等,皆為採用CVD方式在硅基材上製作碳化薄膜,一般來說低于1000 ℃以下製程大都為多晶結構薄膜,而單晶結構需要在1300 ℃以上,但多具有微管道(micropipe)或者缺陷(defect)存在。

NanoClub 于2008年已設計出一種應用Smart-Cut Process 塬理之新式薄膜轉移方法,除能克服製程中熱膨脹係數帶來巨大熱應力問題之外,也克服鍵合強度問題;同時也不需共植其他元素,造成化學污染來製作 SiC/Si 材料。2010年預定將此技術實際應用于製作SiC/Si 晶圓材料。

電子發燒友App

電子發燒友App

評論