1?工藝介紹

本鍋爐系統主要通過燃燒高爐煤氣和焦爐煤氣為某鋼鐵公司1000M3高爐提供動力,并季節性提供工業用暖。鍋爐主要包括煤氣(高爐煤氣、焦爐煤氣)系統、爐體部分、對流受熱面(汽包及冷卻壁,I、II過熱器,I、II省煤器,I、II空氣預熱器)、點火器、送引風設備等組成。

按照各部分的功能大致分為汽水系統、風煙系統、燃燒系統、減溫減壓及公用系統幾個子系統。

本控制系統主要控制鍋爐及相關輔助設備的生產過程,使其符合工藝所要求達到的蒸汽溫度(450℃)、壓力(3.82MPa)、流量(130t/h)、純度(過熱蒸汽)。

1.1 汽水系統

汽水系統是供給鍋爐保護和產生蒸汽的除氧水,生成載熱的過熱蒸汽送到汽機膨脹做功或者經過減溫減壓后供熱。來自除氧給水系統的除氧水經過調節后送到I、II省煤器預熱,然后送到鍋爐汽包和與汽包相連的鍋爐冷卻壁中,經過鍋爐燃燒生成的高溫煙氣的加熱生成不飽和蒸汽,不飽和蒸汽經過I級過熱器、I級過熱器蒸汽集箱,經過噴水減溫器減溫處理后,再經過II級過熱器、II級過熱器蒸汽集箱后生成飽和的過熱蒸汽,然后送到蒸汽母管,一部分送到汽機膨脹做功,一部分進入減溫減壓系統, 一部分提供除氧汽動給水泵做功給水。

1.2? 風煙系統

空氣(冷風)經過凈化后通過1#、2#送風機送到I、II空氣預熱器中進行預熱成為熱風,熱風送到熱風燒嘴和煤氣混合燃燒;高爐煤氣和焦爐煤氣通過高爐煤氣管道和焦爐煤氣管道送到燃燒噴嘴和熱風混合燃燒,生成高溫煙氣,加熱鍋爐汽包中的除氧水使之成為不飽和蒸汽,然后高溫煙氣依次通過I過熱器、II過熱器、II省煤器、II空氣預熱器、I省煤器、I空氣預熱器將不飽和蒸汽加熱成為高溫高壓的飽和蒸汽,并預熱送到鍋爐汽包中的除氧水和送到鍋爐爐膛中的空氣,最后通過引風機引至煙囪中排放。

1.3? 燃燒系統

高爐煤氣由外部接入,分為4路,分別進入鍋爐的4個角(每角4個燃燒噴嘴),參與燃燒;進入鍋爐和高爐煤氣混合燃燒的熱風分別進入鍋爐的4個角(每角4個燃燒噴嘴),參與燃燒;焦爐煤氣由外部接入,分為4路,分別進入鍋爐的4個角(每角2個燃燒噴嘴),參與燃燒。正常情況下,燃料為高爐煤氣,焦爐煤氣只是在點火的時候用到,平時只是作為保安氣(作為鍋爐燃燒過程中的爐膛溫度低時保護氣)。

燃燒過程中通過熱電偶和火焰觀測器來檢測爐膛溫度變化。通過調節高爐煤氣、焦爐煤氣、風的配比來調節鍋爐爐膛溫度(燃料配比一般為100%高爐煤氣,另外也有80%--90%高爐煤氣加20%--10%焦爐煤氣或者50%焦爐煤氣)。整個燃燒過程中爐膛溫度控制在1100±10℃左右。

1.4? 減溫減壓及公用系統

本鍋爐產生的過熱蒸汽大部分送到汽機做功給高爐供風,其余的一部分送到中溫中壓聯絡管,另一部分送到1#、2#減溫減壓器經過工業水的減溫減壓后變為低溫低壓蒸汽,一部分送到廠區供熱,另一部分通過加熱蒸汽母管送到除氧器,一部分提供除氧汽動給水泵做功給水。

2.系統配置

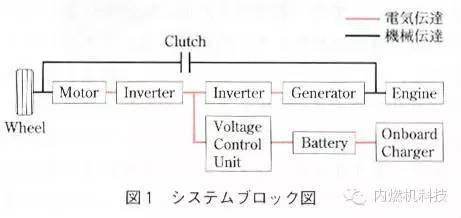

2.1 DCS系統

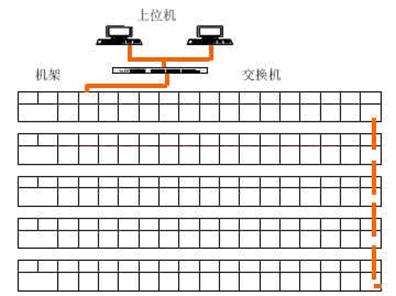

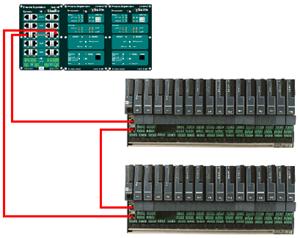

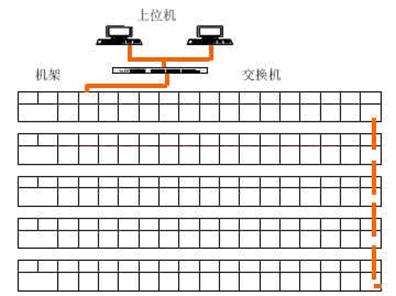

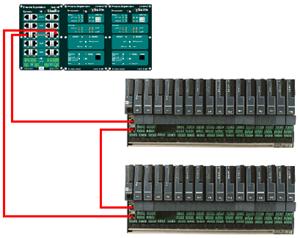

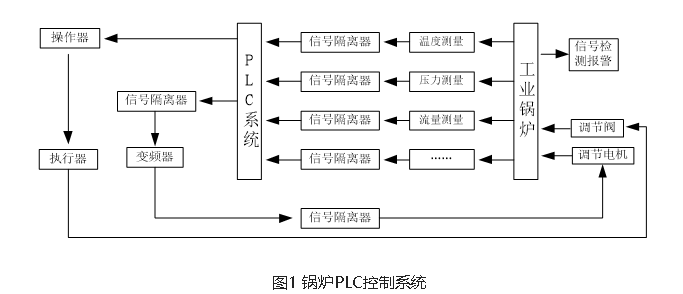

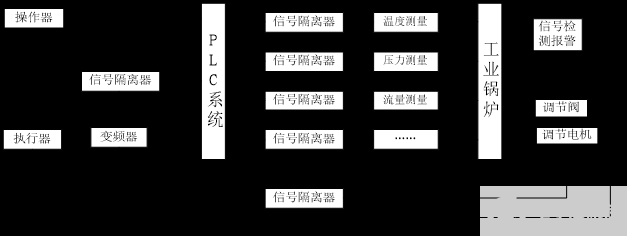

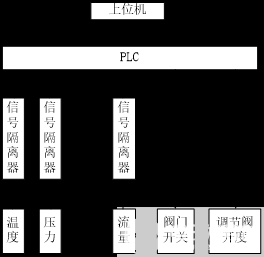

計算機集散控制系統(DCS)由上位系統和下位系統組成。上位系統采用工業控制計算機,用Siemens組態軟件WinCC完成現場數據的實時顯示、存儲、報警處理、打印及控制參數設定。下位系統由Siemens PLC構成,與現場設備相連。上位系統和下位系統之間的通訊采用Ethernet方式,其最高傳輸速率可達10-100Mbit/s,完全滿足對數據實時監控的要求。自動控制系統采用S7 400 系列PLC硬件組成基礎自動化系統, 采用WINCC V6.0監控軟件,編程軟件采用STEP 7 V5.3,Windows 2000作為系統平臺界面,組成計算機操作系統,實現人機通訊。

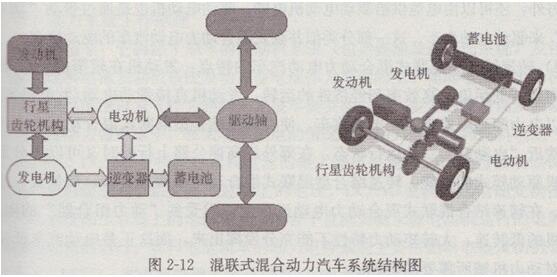

2.2 系統配置圖

圖1? DCS系統組成

3 控制功能

3.1 燃燒控制

鍋爐運行供汽是為了滿足汽輪機的運行負荷要求,同時滿足鼓風機站提供低壓蒸汽的需要。汽輪機和外供汽的負荷變化,會影響鍋爐蒸汽壓力的變化。只要滿足蒸汽壓力的穩定,必然滿足蒸汽量的要求。因此,鍋爐燃燒自動控制的目的就是通過自動燃燒達到穩定蒸汽母管的壓力,來滿足汽輪機及外供汽對蒸汽的要求。

由于鍋爐的燃燒系統到供汽系統是一個較復雜的熱力過程,在運行中將受到:汽輪機工況變化所引起的蒸汽負荷的變化及外供汽對蒸汽負荷的變化(稱外擾);燃料熱值、燃料種類等鍋爐內部熱負荷的變化所引起的蒸汽量的變化(稱內擾);從燃料變化開始到爐內建立熱負荷的時間(稱燃燒設備的慣性);在鍋爐受到外擾時,燃燒工況未變時而具有的吸熱和放熱能力(稱鍋爐的蓄熱能力)。因此,自動燃燒程序應具有抗干擾的能力,以達到平穩地自動調節。

為使鍋爐達到經濟的燃燒,在燃料或負荷調節的同時,應改變送風和引風量。鍋爐使用燃料可能有如下的配比:100%高爐煤氣(正常運行使用此種配比)、80~90%高爐煤氣加20~10%的焦爐煤氣、50%高爐煤氣加50%焦爐煤氣。鍋爐增減負荷量較大時,可以采用停開某一層或者數層高爐煤氣燃燒器煤氣管道上的電動調節閥和熱風管道上的電動調節閥進行自動調節。

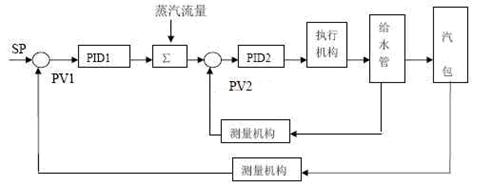

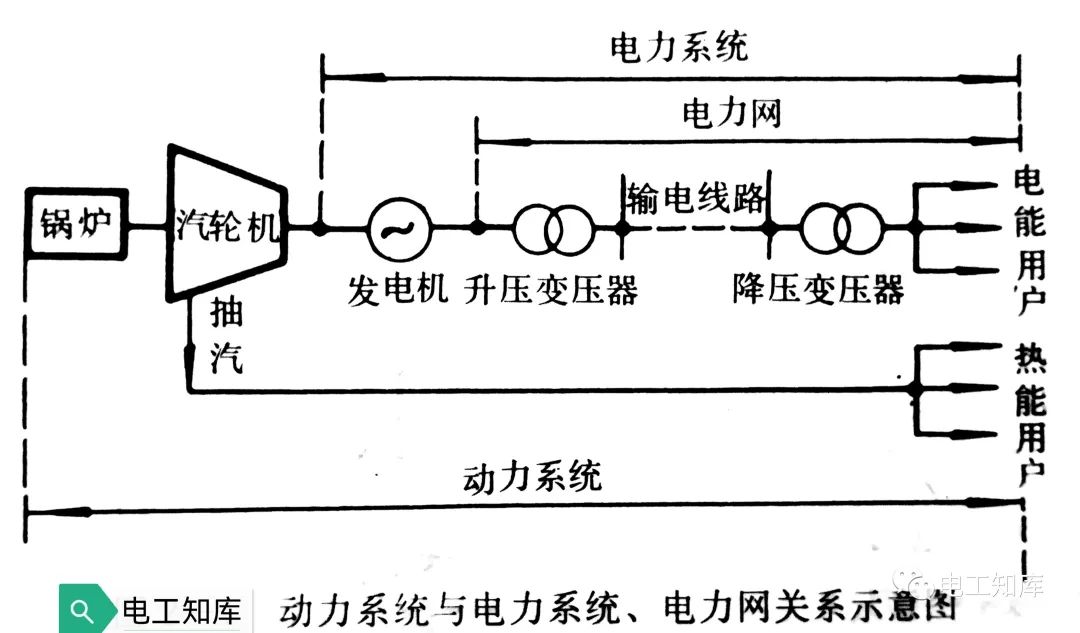

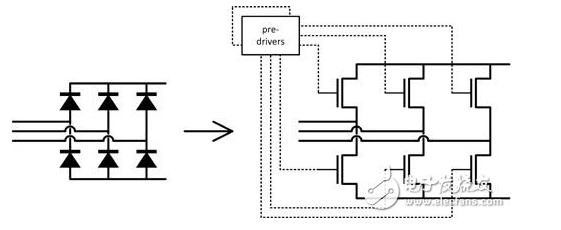

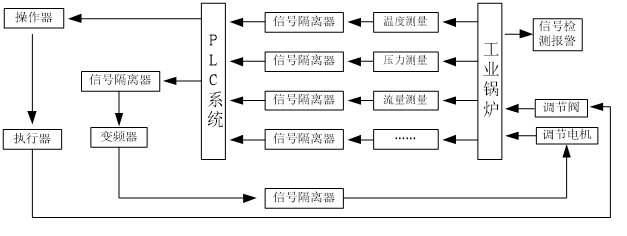

3.2? 汽包水位控制

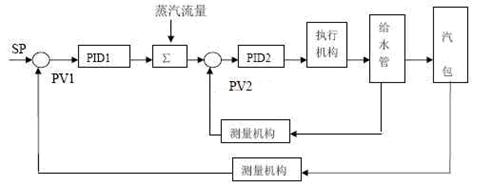

采用三沖量調節,即根據給水流量、汽包液位和蒸汽流量調節主給水閥,保證鍋爐汽包水位的穩定,是前饋—反饋串級調節回路,框圖如下:鍋爐給水系統中,由鍋爐提供兩個給水調節閥,其中DN150調節閥是主調節閥,在正常負荷和高負荷運行時使用;旁通管設一個DN100的調節閥,在低負荷時使用,同時也作為主調節閥的備用閥。在自動給水狀態下,只允許其中之一自動調節給水,此時,另一調節閥可畫面手動給水;在程序投入之前,操作人員需要事先選定哪一個調節閥自動投入。如果此次未能設定,將按照上一次的設定執行。

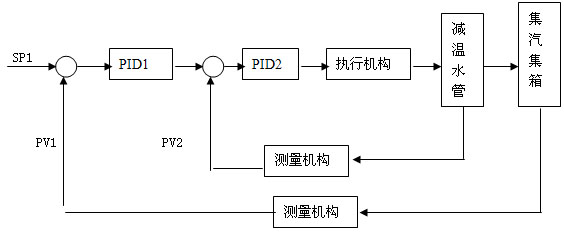

圖2? 汽包水位控制系統的結構圖

其中:

??? SP---------汽包液位設定點????????????????????? PV1--------汽包液位測量值

??? PID1-------汽包液位調節,為主調,反作用??????? PV2--------給水流量測量值

??? PID2-------給水量調節,為副調

???????? ? ----加法器,其公式如下:

? ----加法器,其公式如下:

??????????????? X0=X2+2×(X1-50%)??????????????? X0----輸出

??????????????? X1----汽包液位調節的輸出?????????? X2----蒸汽流量信號

將液位進行PID1調節后輸出,和蒸汽流量進行加法運算,其結果作為PID2的設定點,PID2將此設定點與給水流量的偏差進行調節,輸出帶動執行機構,調節給水閥。

汽包液位是主被調量,給水量是副被調量,蒸汽流量是前饋量。當汽包液位上升時,PID1的輸出減小,則加法器的輸出也減小,給水閥關小,就減小了給水量。當汽包負荷變大時,即蒸汽流量增加,加法器的輸出就增大,給水閥開大,就增大了給水量。

當蒸汽負荷突然增加,而出現“假液位”時,由于PID1是反作用,PID1的輸出就減小,即加法器里的X1就減小;由于負荷增加,加法器里的X2就增加,這樣,加法器的輸出基本變化不大。經過短時間后汽包內壓力恢復平衡,“假液位”消除,此時液位因蒸發量增加而開始下降,PID1的輸出就增加,則給水量增加,直至汽包液位恢復到給定位置。

3.3? 爐膛負壓調節

爐膛負壓自動控制是通過調節引風機入口風門開度,保持爐膛負壓在-20--10 Pa的微負壓狀態,保證鍋爐安全燃燒。當兩臺引風機同時運行時,應并列或者固定其中的一個對另一個進行調節,可在畫面上選擇并列還是固1調2(1為固1調2,0為固2調1)。爐膛負壓設高、低報警。

3.4? 鍋爐送風自動控制

送風自動控制目的:使鍋爐所投入的燃料在爐膛中燃燒時,自動投入合適的風量,以保證鍋爐的經濟燃燒。主要控制的參數為煤氣壓力及送風壓力, 進而達到最高的的鍋爐熱效率, 煙氣含氧量作為總風量的修正量。通過調節送風機的擋板開度來調節送風壓力;當兩臺送風機同時運行時,應并列(或者固定其中之一,對另一個進行)調節入口風門,可在畫面上選擇并列還是固1調2(1為固1調2,0為固2調1)。

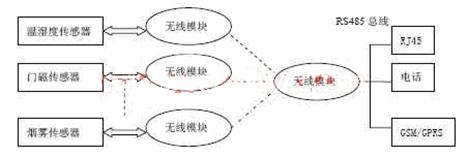

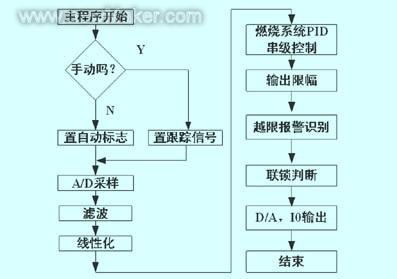

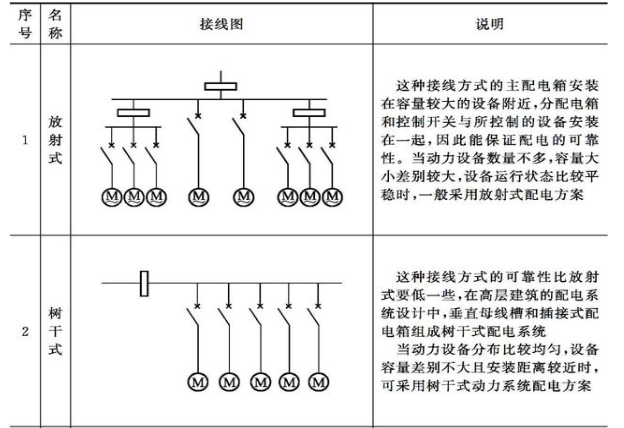

3.5? 鍋爐過熱蒸汽溫度自動調節(減溫水自動調節)

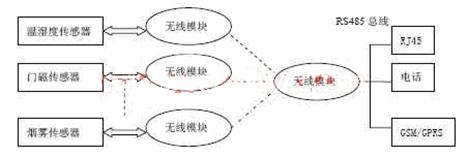

鍋爐過熱蒸汽溫度調節采用自制冷凝水噴水減溫裝置,鍋爐過熱蒸汽溫度自動調節是根據集器集箱和減溫器出口蒸汽溫度自動調節減溫水調節閥開度,控制減溫水量,以保證集汽集箱中蒸汽溫度控制在430--450℃范圍內。當集汽集箱出口蒸汽溫度降低時,汽溫自動調節系統自動減少減溫水量,隨著汽溫升高,減溫水量增加,保證集汽集箱出口蒸汽溫度穩定,反之則減小減溫水量,避免汽溫產生較大波動。噴水減溫系統中,由鍋爐提供兩個給水調節閥,其中DN50調節閥是主調節閥,在正常運行時使用;旁通管設一個DN50的調節閥,作為主調節閥的備用閥。在自動給水狀態下,只允許其中之一自動調節給水,另一調節閥備用;在程序投入之前,操作人員需要事先選定哪一個調節閥自動投入。如果此次未能設定,將按照上一次的設定執行。在主給水調節閥后設DN150的調節閥,根據所需要的冷凝水量調節該調節閥的開度。采用串級調節,蒸汽出口溫度經PID1調節輸出后,作為PID2(減溫器出口溫度調節)的設定點,PID2對此設定點和減溫器出口溫度的偏差進行調節,輸出帶動執行機構,調節減溫水調節閥。

當測得集汽集箱出口蒸汽溫度高時,PID1的輸出增大,則減溫水調節閥開大,增加減溫水量;反之,則減小閥門開度,減少減溫水量。

當有擾動時(主要擾動有煙氣流量和溫度的變化引起的擾動,減溫器入口蒸汽流量和溫度引起的擾動,減溫水壓力變化引起的擾動)首先反映在減溫器出口的蒸汽溫度變化,溫度一高,則要求增加減溫水量,調節就比較迅速,而對集汽集箱出口的蒸汽溫度的影響就比較小,提高了調節品質。框圖如下:

圖3? 過熱蒸汽溫度自動調節控制系統的結構圖

4 監控功能

在畫面上可顯示鍋爐各部分時的溫度、壓力、流量分布狀況,采集的數據,歷史趨勢、報警閃爍畫面,完成各閥門、設備的開啟及操作,完成煤氣、助燃空氣的調節閥的操作及調節,各系統的自動調節與軟手動調節、硬手動調節的無擾自動切換,各調節閥的操作及調節和保持各數據的動態顯示。 主要畫面如下:

主菜單:完成系統登陸,選擇工作制度、切入主畫面。

主畫面:可顯示鍋爐爐的整個工藝生產流程及相關的主要參數值,報警閃爍,切入其他畫面的功能按鈕。分畫面:各調節系統的畫面,包括參數設定的功能鍵、棒狀圖、控制流程圖、報警紀錄,相關信息;歷史趨勢,相關的PID參數設定等。

報警畫面:按工藝要求,當過程值超過報警上下限時,發出報警,并在報警畫面上顯示報警發生時間、報警值、報警等級、報警點,操作員在報警畫面中可以完成報警確認、報警信息過濾等功能。

報表打印:可設置任意格式報表,可打印所有輸入輸出參數的報表。另外,對監控站設有多個安全級進行管理,每個安全級均由不同的權限,防止侵權或誤操作。

5?應用效果

采用DCS系統及相關控制流程以后,首先使操作工操作方便,使用鼠標點擊即可,整個鍋爐的運行狀況在計算機屏幕上一目了然。在實際應用中,采用DCS及相關控制技術的主要優點有:提高能源利用率,保證系統能夠高效安全運行;出水溫度穩定,提高舒適度;升溫速度快。從控制性能看,調節比較及時,超調不大,上下波動小,運行穩定。

從節能降耗看,該生產線使用了工業過程優化自動控制技術以后,提高了系統可靠性,與同種類型鍋爐相比, 每年減少故障停機時間約200小時,鍋爐功率為130噸/小時,蒸汽按70元/噸計,每年可節約資金180余萬人民幣, 給企業帶來可觀經濟效益。

本文作者創新點:提出了一種基于分布式煤氣燃燒鍋爐控制系統,既充分利用PC機豐富的軟硬件資源實現友好的人機界面,又通過工業以太網結構與PLC機進行通信,對鍋爐現場進行數據采集和及時處理,達到了鍋爐燃燒工況良好、節能降耗的工藝要求;全面實現儀電合一,統一由PLC和DCS完成其控制功能,實現了全面EIC一體化的系統。該系統控制思想較為先進,運行穩定,安全,可靠,節能。采用SIMATIC? S7-400系列可編程控制器進行鍋爐控制,硬件可由軟件組態,軟件編程層次清楚,現場調試方便,利用其強大的通訊功能可組成各種分布式監控管理系統。

參考文獻

[1]鹿世金.工業鍋爐節能的控制技術[M].兵器工業出版社.1993.

[2]吳振綱,陳虎.PLC的人機接口與編程[J].微計算機信息,2005,8-1:21-23。

[3]鄭金吳等.燃煤低壓熱水鍋爐測控技術設計與研究[J].工業控制計算機.14卷第6期.2001.

[4]SIMATIC S7 STEP7 5.3編程手冊

作者簡介

王志明,男,生于1973年,山東曹縣人, 工程師, 1994年畢業于沈陽黃金學院,2005年6月畢業于山東科技大學,軟件工程碩士,現從事自動化維護與研究。工作單位:萊鋼集團公司自動化部。

通訊地址:山東省萊蕪市鋼城區萊鋼集團公司自動化部鋼區車間???????? 271104?

本鍋爐系統主要通過燃燒高爐煤氣和焦爐煤氣為某鋼鐵公司1000M3高爐提供動力,并季節性提供工業用暖。鍋爐主要包括煤氣(高爐煤氣、焦爐煤氣)系統、爐體部分、對流受熱面(汽包及冷卻壁,I、II過熱器,I、II省煤器,I、II空氣預熱器)、點火器、送引風設備等組成。

按照各部分的功能大致分為汽水系統、風煙系統、燃燒系統、減溫減壓及公用系統幾個子系統。

本控制系統主要控制鍋爐及相關輔助設備的生產過程,使其符合工藝所要求達到的蒸汽溫度(450℃)、壓力(3.82MPa)、流量(130t/h)、純度(過熱蒸汽)。

1.1 汽水系統

汽水系統是供給鍋爐保護和產生蒸汽的除氧水,生成載熱的過熱蒸汽送到汽機膨脹做功或者經過減溫減壓后供熱。來自除氧給水系統的除氧水經過調節后送到I、II省煤器預熱,然后送到鍋爐汽包和與汽包相連的鍋爐冷卻壁中,經過鍋爐燃燒生成的高溫煙氣的加熱生成不飽和蒸汽,不飽和蒸汽經過I級過熱器、I級過熱器蒸汽集箱,經過噴水減溫器減溫處理后,再經過II級過熱器、II級過熱器蒸汽集箱后生成飽和的過熱蒸汽,然后送到蒸汽母管,一部分送到汽機膨脹做功,一部分進入減溫減壓系統, 一部分提供除氧汽動給水泵做功給水。

1.2? 風煙系統

空氣(冷風)經過凈化后通過1#、2#送風機送到I、II空氣預熱器中進行預熱成為熱風,熱風送到熱風燒嘴和煤氣混合燃燒;高爐煤氣和焦爐煤氣通過高爐煤氣管道和焦爐煤氣管道送到燃燒噴嘴和熱風混合燃燒,生成高溫煙氣,加熱鍋爐汽包中的除氧水使之成為不飽和蒸汽,然后高溫煙氣依次通過I過熱器、II過熱器、II省煤器、II空氣預熱器、I省煤器、I空氣預熱器將不飽和蒸汽加熱成為高溫高壓的飽和蒸汽,并預熱送到鍋爐汽包中的除氧水和送到鍋爐爐膛中的空氣,最后通過引風機引至煙囪中排放。

1.3? 燃燒系統

高爐煤氣由外部接入,分為4路,分別進入鍋爐的4個角(每角4個燃燒噴嘴),參與燃燒;進入鍋爐和高爐煤氣混合燃燒的熱風分別進入鍋爐的4個角(每角4個燃燒噴嘴),參與燃燒;焦爐煤氣由外部接入,分為4路,分別進入鍋爐的4個角(每角2個燃燒噴嘴),參與燃燒。正常情況下,燃料為高爐煤氣,焦爐煤氣只是在點火的時候用到,平時只是作為保安氣(作為鍋爐燃燒過程中的爐膛溫度低時保護氣)。

燃燒過程中通過熱電偶和火焰觀測器來檢測爐膛溫度變化。通過調節高爐煤氣、焦爐煤氣、風的配比來調節鍋爐爐膛溫度(燃料配比一般為100%高爐煤氣,另外也有80%--90%高爐煤氣加20%--10%焦爐煤氣或者50%焦爐煤氣)。整個燃燒過程中爐膛溫度控制在1100±10℃左右。

1.4? 減溫減壓及公用系統

本鍋爐產生的過熱蒸汽大部分送到汽機做功給高爐供風,其余的一部分送到中溫中壓聯絡管,另一部分送到1#、2#減溫減壓器經過工業水的減溫減壓后變為低溫低壓蒸汽,一部分送到廠區供熱,另一部分通過加熱蒸汽母管送到除氧器,一部分提供除氧汽動給水泵做功給水。

2.系統配置

2.1 DCS系統

計算機集散控制系統(DCS)由上位系統和下位系統組成。上位系統采用工業控制計算機,用Siemens組態軟件WinCC完成現場數據的實時顯示、存儲、報警處理、打印及控制參數設定。下位系統由Siemens PLC構成,與現場設備相連。上位系統和下位系統之間的通訊采用Ethernet方式,其最高傳輸速率可達10-100Mbit/s,完全滿足對數據實時監控的要求。自動控制系統采用S7 400 系列PLC硬件組成基礎自動化系統, 采用WINCC V6.0監控軟件,編程軟件采用STEP 7 V5.3,Windows 2000作為系統平臺界面,組成計算機操作系統,實現人機通訊。

2.2 系統配置圖

圖1? DCS系統組成

3 控制功能

3.1 燃燒控制

鍋爐運行供汽是為了滿足汽輪機的運行負荷要求,同時滿足鼓風機站提供低壓蒸汽的需要。汽輪機和外供汽的負荷變化,會影響鍋爐蒸汽壓力的變化。只要滿足蒸汽壓力的穩定,必然滿足蒸汽量的要求。因此,鍋爐燃燒自動控制的目的就是通過自動燃燒達到穩定蒸汽母管的壓力,來滿足汽輪機及外供汽對蒸汽的要求。

由于鍋爐的燃燒系統到供汽系統是一個較復雜的熱力過程,在運行中將受到:汽輪機工況變化所引起的蒸汽負荷的變化及外供汽對蒸汽負荷的變化(稱外擾);燃料熱值、燃料種類等鍋爐內部熱負荷的變化所引起的蒸汽量的變化(稱內擾);從燃料變化開始到爐內建立熱負荷的時間(稱燃燒設備的慣性);在鍋爐受到外擾時,燃燒工況未變時而具有的吸熱和放熱能力(稱鍋爐的蓄熱能力)。因此,自動燃燒程序應具有抗干擾的能力,以達到平穩地自動調節。

為使鍋爐達到經濟的燃燒,在燃料或負荷調節的同時,應改變送風和引風量。鍋爐使用燃料可能有如下的配比:100%高爐煤氣(正常運行使用此種配比)、80~90%高爐煤氣加20~10%的焦爐煤氣、50%高爐煤氣加50%焦爐煤氣。鍋爐增減負荷量較大時,可以采用停開某一層或者數層高爐煤氣燃燒器煤氣管道上的電動調節閥和熱風管道上的電動調節閥進行自動調節。

3.2? 汽包水位控制

采用三沖量調節,即根據給水流量、汽包液位和蒸汽流量調節主給水閥,保證鍋爐汽包水位的穩定,是前饋—反饋串級調節回路,框圖如下:鍋爐給水系統中,由鍋爐提供兩個給水調節閥,其中DN150調節閥是主調節閥,在正常負荷和高負荷運行時使用;旁通管設一個DN100的調節閥,在低負荷時使用,同時也作為主調節閥的備用閥。在自動給水狀態下,只允許其中之一自動調節給水,此時,另一調節閥可畫面手動給水;在程序投入之前,操作人員需要事先選定哪一個調節閥自動投入。如果此次未能設定,將按照上一次的設定執行。

圖2? 汽包水位控制系統的結構圖

其中:

??? SP---------汽包液位設定點????????????????????? PV1--------汽包液位測量值

??? PID1-------汽包液位調節,為主調,反作用??????? PV2--------給水流量測量值

??? PID2-------給水量調節,為副調

????????

??????????????? X0=X2+2×(X1-50%)??????????????? X0----輸出

??????????????? X1----汽包液位調節的輸出?????????? X2----蒸汽流量信號

將液位進行PID1調節后輸出,和蒸汽流量進行加法運算,其結果作為PID2的設定點,PID2將此設定點與給水流量的偏差進行調節,輸出帶動執行機構,調節給水閥。

汽包液位是主被調量,給水量是副被調量,蒸汽流量是前饋量。當汽包液位上升時,PID1的輸出減小,則加法器的輸出也減小,給水閥關小,就減小了給水量。當汽包負荷變大時,即蒸汽流量增加,加法器的輸出就增大,給水閥開大,就增大了給水量。

當蒸汽負荷突然增加,而出現“假液位”時,由于PID1是反作用,PID1的輸出就減小,即加法器里的X1就減小;由于負荷增加,加法器里的X2就增加,這樣,加法器的輸出基本變化不大。經過短時間后汽包內壓力恢復平衡,“假液位”消除,此時液位因蒸發量增加而開始下降,PID1的輸出就增加,則給水量增加,直至汽包液位恢復到給定位置。

3.3? 爐膛負壓調節

爐膛負壓自動控制是通過調節引風機入口風門開度,保持爐膛負壓在-20--10 Pa的微負壓狀態,保證鍋爐安全燃燒。當兩臺引風機同時運行時,應并列或者固定其中的一個對另一個進行調節,可在畫面上選擇并列還是固1調2(1為固1調2,0為固2調1)。爐膛負壓設高、低報警。

3.4? 鍋爐送風自動控制

送風自動控制目的:使鍋爐所投入的燃料在爐膛中燃燒時,自動投入合適的風量,以保證鍋爐的經濟燃燒。主要控制的參數為煤氣壓力及送風壓力, 進而達到最高的的鍋爐熱效率, 煙氣含氧量作為總風量的修正量。通過調節送風機的擋板開度來調節送風壓力;當兩臺送風機同時運行時,應并列(或者固定其中之一,對另一個進行)調節入口風門,可在畫面上選擇并列還是固1調2(1為固1調2,0為固2調1)。

3.5? 鍋爐過熱蒸汽溫度自動調節(減溫水自動調節)

鍋爐過熱蒸汽溫度調節采用自制冷凝水噴水減溫裝置,鍋爐過熱蒸汽溫度自動調節是根據集器集箱和減溫器出口蒸汽溫度自動調節減溫水調節閥開度,控制減溫水量,以保證集汽集箱中蒸汽溫度控制在430--450℃范圍內。當集汽集箱出口蒸汽溫度降低時,汽溫自動調節系統自動減少減溫水量,隨著汽溫升高,減溫水量增加,保證集汽集箱出口蒸汽溫度穩定,反之則減小減溫水量,避免汽溫產生較大波動。噴水減溫系統中,由鍋爐提供兩個給水調節閥,其中DN50調節閥是主調節閥,在正常運行時使用;旁通管設一個DN50的調節閥,作為主調節閥的備用閥。在自動給水狀態下,只允許其中之一自動調節給水,另一調節閥備用;在程序投入之前,操作人員需要事先選定哪一個調節閥自動投入。如果此次未能設定,將按照上一次的設定執行。在主給水調節閥后設DN150的調節閥,根據所需要的冷凝水量調節該調節閥的開度。采用串級調節,蒸汽出口溫度經PID1調節輸出后,作為PID2(減溫器出口溫度調節)的設定點,PID2對此設定點和減溫器出口溫度的偏差進行調節,輸出帶動執行機構,調節減溫水調節閥。

當測得集汽集箱出口蒸汽溫度高時,PID1的輸出增大,則減溫水調節閥開大,增加減溫水量;反之,則減小閥門開度,減少減溫水量。

當有擾動時(主要擾動有煙氣流量和溫度的變化引起的擾動,減溫器入口蒸汽流量和溫度引起的擾動,減溫水壓力變化引起的擾動)首先反映在減溫器出口的蒸汽溫度變化,溫度一高,則要求增加減溫水量,調節就比較迅速,而對集汽集箱出口的蒸汽溫度的影響就比較小,提高了調節品質。框圖如下:

圖3? 過熱蒸汽溫度自動調節控制系統的結構圖

4 監控功能

在畫面上可顯示鍋爐各部分時的溫度、壓力、流量分布狀況,采集的數據,歷史趨勢、報警閃爍畫面,完成各閥門、設備的開啟及操作,完成煤氣、助燃空氣的調節閥的操作及調節,各系統的自動調節與軟手動調節、硬手動調節的無擾自動切換,各調節閥的操作及調節和保持各數據的動態顯示。 主要畫面如下:

主菜單:完成系統登陸,選擇工作制度、切入主畫面。

主畫面:可顯示鍋爐爐的整個工藝生產流程及相關的主要參數值,報警閃爍,切入其他畫面的功能按鈕。分畫面:各調節系統的畫面,包括參數設定的功能鍵、棒狀圖、控制流程圖、報警紀錄,相關信息;歷史趨勢,相關的PID參數設定等。

報警畫面:按工藝要求,當過程值超過報警上下限時,發出報警,并在報警畫面上顯示報警發生時間、報警值、報警等級、報警點,操作員在報警畫面中可以完成報警確認、報警信息過濾等功能。

報表打印:可設置任意格式報表,可打印所有輸入輸出參數的報表。另外,對監控站設有多個安全級進行管理,每個安全級均由不同的權限,防止侵權或誤操作。

5?應用效果

采用DCS系統及相關控制流程以后,首先使操作工操作方便,使用鼠標點擊即可,整個鍋爐的運行狀況在計算機屏幕上一目了然。在實際應用中,采用DCS及相關控制技術的主要優點有:提高能源利用率,保證系統能夠高效安全運行;出水溫度穩定,提高舒適度;升溫速度快。從控制性能看,調節比較及時,超調不大,上下波動小,運行穩定。

從節能降耗看,該生產線使用了工業過程優化自動控制技術以后,提高了系統可靠性,與同種類型鍋爐相比, 每年減少故障停機時間約200小時,鍋爐功率為130噸/小時,蒸汽按70元/噸計,每年可節約資金180余萬人民幣, 給企業帶來可觀經濟效益。

本文作者創新點:提出了一種基于分布式煤氣燃燒鍋爐控制系統,既充分利用PC機豐富的軟硬件資源實現友好的人機界面,又通過工業以太網結構與PLC機進行通信,對鍋爐現場進行數據采集和及時處理,達到了鍋爐燃燒工況良好、節能降耗的工藝要求;全面實現儀電合一,統一由PLC和DCS完成其控制功能,實現了全面EIC一體化的系統。該系統控制思想較為先進,運行穩定,安全,可靠,節能。采用SIMATIC? S7-400系列可編程控制器進行鍋爐控制,硬件可由軟件組態,軟件編程層次清楚,現場調試方便,利用其強大的通訊功能可組成各種分布式監控管理系統。

參考文獻

[1]鹿世金.工業鍋爐節能的控制技術[M].兵器工業出版社.1993.

[2]吳振綱,陳虎.PLC的人機接口與編程[J].微計算機信息,2005,8-1:21-23。

[3]鄭金吳等.燃煤低壓熱水鍋爐測控技術設計與研究[J].工業控制計算機.14卷第6期.2001.

[4]SIMATIC S7 STEP7 5.3編程手冊

作者簡介

王志明,男,生于1973年,山東曹縣人, 工程師, 1994年畢業于沈陽黃金學院,2005年6月畢業于山東科技大學,軟件工程碩士,現從事自動化維護與研究。工作單位:萊鋼集團公司自動化部。

通訊地址:山東省萊蕪市鋼城區萊鋼集團公司自動化部鋼區車間???????? 271104?

電子發燒友App

電子發燒友App

評論