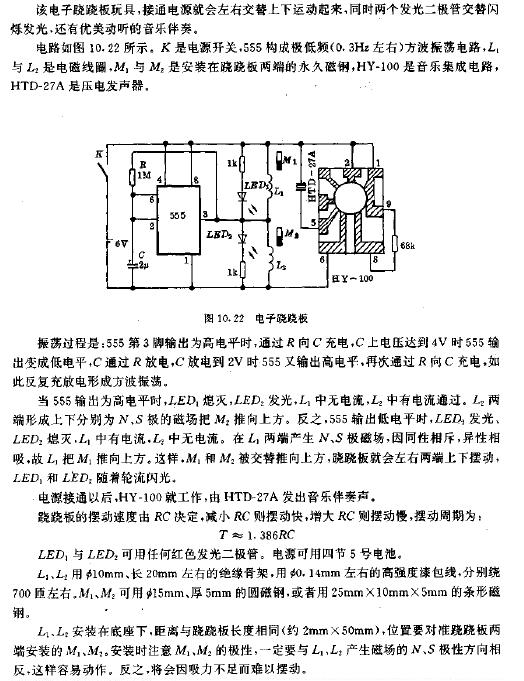

1.前 言

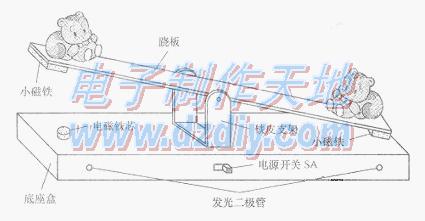

本設計為參加電子設計競賽而作,較好地解決了電動車在蹺蹺板上的運行和控制問題,系統結構比較簡單,控制比較準確。

2.系統方案設計、比較與論證

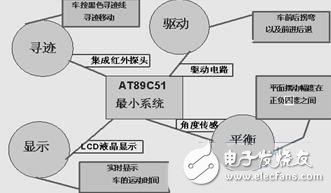

根據題目的基本要求,設計任務主要完成電動車在規定時間內按規定路徑穩定行駛,并能具有保持平衡功能,同時對行程中的有關數據進行處理顯示。為完成相應功能,系統可以劃分為以下幾個基本模塊:電動機驅動模塊、尋跡線探測

圖1 系統框圖

2.1尋跡線探測模塊

探測路面黑色尋跡線的原理:光線照射到路面并反射,由于黑線和白紙的反射系數不同,可根據接受到反射光強弱由傳感器產生高低電平并最終通過單片機判斷是否到達黑線或偏離跑道。

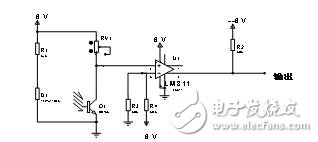

方案一:由可見光發光二極管與光敏二極管組成的發射-接收電路,如圖2所示。該方案成本較低,易于制作,但其缺點在于周圍環境光源會對光敏二極管的工作產生很大干擾,一旦外界光亮條件改變,很可能造成誤判和漏判;如果采用超高亮發光管和高靈敏度光敏管可以降低一定的干擾,但又將增加額外的功率損耗。

圖2 方案一電路

方案二:自制紅外探頭電路。此種方法簡單,價格便宜,靈敏度可調,但易受到周圍環境影響,特別是較強光照對檢測信號的影響,會造成系統不穩定。再

加上時間有限,制作分立電路較繁瑣。

方案三:集成式紅外探頭。可以采用集成斷續式光電開關探測器,它具有集成度高、工作性能可靠的優點,只須調節探頭上的一個旋鈕即可以控制探頭的靈敏度。此種探頭還能有效地防止普通光源(如日光燈等)的干擾。紅外探測器E3F-DS30C4見圖3。

圖3 集成紅外探測頭

基于上述考慮,為了提高系統信號采集檢測的精度,我們采用方案三。

2.2平衡狀態檢測模塊

方案一:斷續式光電開關。在蹺蹺板兩頭的地面上各放置一個,調節靈敏度使其在一定范圍內接收不到反射光產生低電平,從而認為達到平衡狀態,由單片機控制小車運動狀態使蹺蹺板達到動態平衡。然而此方案平衡控制不靈敏,難以調節,還需用導線與單片機傳輸信號,使小車失去獨立性。

方案二:采用角度傳感器。該集成芯片為專用的水平傾角測量芯片,具有體積小、靈敏度高、簡單、可靠等優點,可高度滿足該題對平衡角度的精確要求。

經過以上兩個方案比較,方案二明顯優于方案一,故采用方案二。

2.3 電動機及其驅動模塊的選擇

根據題目中小車行駛全程的時間要求,可知小車的行駛速度很慢,普通的電機很難滿足此速度要求,而直流減速電機可以滿足此要求,且具有很大的轉動力矩,不會在傾斜面出現堵轉情況。故我們采用直流減速電機。

在選用驅動模塊方面有以下兩種方案:一是采用專用驅動芯片。該芯片集成度高,占用空間小,主要應用于電機調速場合,但價格較高。二是采用晶體三極管驅動電路。由于電動車所要求的功能比較簡單,用晶體三極管驅動就可以了,故我們最后決定用第二種方案。

2.4 信息顯示模塊

若采用LED,缺點是占用單片機接口太多,顯示信息量少,需要循環顯示,占用太多程序資源。而采用LCD,只占用單片機6條I/O線,同時顯示信息量大,靈活多變顯示多種信息。因此,我們擬采用后者。

2.5電源選擇

方案一:所有器件采用單一電源(5節五號電池)。這樣供電比較簡單,但是由于電動機啟動瞬間電流很大,會造成電壓不穩、有毛刺等干擾,嚴重時可能會造成單片機系統掉電,使之不能完成預定行程。

方案二:雙電源供電。電動機驅動電源采用5節5號電池(大容量2.3Ah電池),單片機及其外圍電路電源采用另一組3節5號電池(大容量2.3Ah電池)供電,兩路電源完全分開,這樣做雖然不如單電源方便靈活,但可以將電動機驅動所造成的干擾徹底消除,提高了系統穩定性。

我們認為本設計的穩定可靠性更為重要,故擬采用方案二。

經過一番仔細的論證比較,我們最終確定的電動車蹺蹺板系統框圖如圖4所示。

圖4 電動車蹺蹺板系統框圖

3.系統分立模塊設計及工作原理

3.1尋跡線探測電路

采用型號為E3F-DS30C4集成斷續式光電開關探測器,該探頭輸出端只有三根線(電源線、地線、信號線),只要將信號線接在單片機的I/O口,然后不停地對該I/O口進行掃描檢測,當其為高電平時則檢測到白紙,當為低電平時則檢測到黑線區域。小車前進(倒退)時,始終保持黑線在車頭(車尾)兩個傳感器之間,當小車偏離黑線時,探測器一旦探測到有黑線,單片機就會按照預先編定的程序發送指令給小車的控制系統,控制系統再對小車路徑予以糾正。當小車回到了軌道上時,車頭(車尾)兩個探測器都只檢測到白紙,則小車繼續直線行走,否則小車會持續進行方向調整操作,直到小車恢復正常。

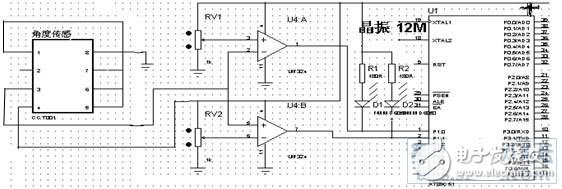

3.2平衡狀態檢測電路

圖5 分壓比較式平衡檢測電路

在平衡檢測電路中,我們運用了高精度角度傳感器,此傳感器通過對自身偏離水平角度的測量,對應線性輸出一定范圍內的電壓值。依據題目的要求,我們分析得出小車隨蹺蹺板上下擺動幅度在正負4度角時即認為其處于平衡狀態。而此角度傳感器在此區間內的靈敏度最高,其輸出電壓為2.45-2.55伏之間。將此輸出電壓經比較放大,然后通過A/D轉換器轉換成數字量通入到單片機中。但是由于整個變化范圍只有0.1度角,任何輕微的干擾都會使測量結果產生嚴重的偏差。用A/D轉換又會使精度降低,干擾過大,又因為現實中很難做到真正的靜態平衡,所以我們最終決定采用動態尋找平衡的方式,因此用分壓電路和電壓比較器制作信號電路,根據信號端的變化控制小車,使角度傳感器的電壓輸出保持在2.45-2.55伏之間,經多次測試與精心調試,該電路可很好的滿足要求。平衡檢測電路如圖5所示。

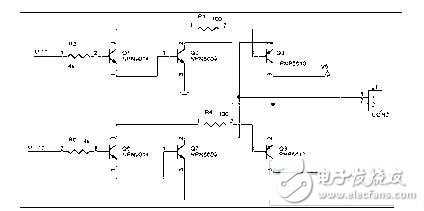

3.3 電動機驅動電路

電動機驅動電路如圖6所示。該驅動電路中的J1接電機,MOT1和MOT2接高低電平來控制電機的正反轉,進而控制電機的前進和后退以及左右轉向。

圖6 電動機驅動電路

4. 軟件設計

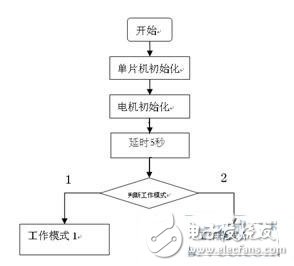

軟件結構如圖7所示。(詳細軟件流程圖見附錄)

圖7 軟件結構

當開機時,系統復位,然后系統判斷工作模式,當選定工作模式1或工作模式2后,系統等待5秒鐘,然后進入自動計時運行狀態。

模式1為電動車運行及方向調整程序,使電動車按預定路線運行,并且在小車偏離軌道后自動調整走向使小車自動返回預定路線,并且控制LCD實時顯示運行時間。模式2為平衡檢測及平衡保持程序,在此程序控制下小車自動尋找平衡點,并在平衡點附近進行正向或反向運行,最終達到動態平衡。

5.系統測試

5.1 測試儀器

自制蹺蹺板:長1600mm、寬300mm,蹺蹺板底距地面或桌面的距離為70mm。中間畫有50mm寬的黑色尋跡線。

卷尺:精度1mm。

秒表:精度0.01s,兩塊。

5.2 測試結果與分析

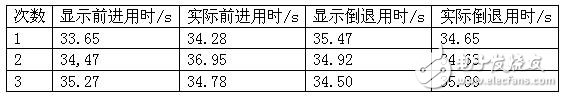

5.2.1蹺蹺板水平狀態時測量往返一次全程的時間。測試數據如表1:

表1 蹺蹺板水平狀態檢測數據

分析:實際測得的時間與顯示時間有偏差,可能是人的反應時間誤差。

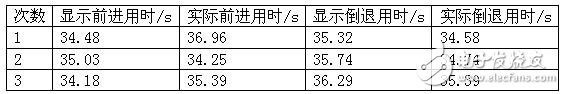

5.2.2 蹺蹺板自由狀態下測量往返一次全程的時間。測試數據如表2:

表2 蹺蹺板往返一次時間檢測

分析同上。

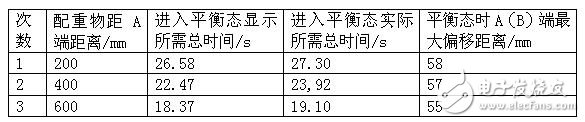

5.2.3蹺蹺板自由狀態下小車保持平衡測試。(配重200克) 測試結果如表3:

表3 蹺蹺板保持平衡測試

分析:由以上數據可得,隨著配重物距A端距離的不斷增加系統進入平衡態所需的總時間逐漸減小,而平衡態時最大振幅基本不變。這是因為配重物向中心靠攏,對于支點的力矩不斷減小,慣性亦減小,致使平衡態所需的總時間逐漸減小。

5.2.4 壓線定位測試。測試數據如下表:

表4 蹺蹺板壓線定位測試

分析:絕大部分定位都是小車前進方向的前頭兩個探頭全部壓上定為線方才恰好停車,在極少數情況下(蹺蹺板上尋跡線彎度較大時),小車前方探頭還未接觸定位線甚至剛開始起跑就會停車,觀察現象分析原因,當尋跡線彎度較大,小車不能有效糾正過大偏差時,導致前方兩探頭有可能先后同時檢測到黑色尋跡線,以致小車停車。

檢測結果表明本設計成功地實現了題目的要求,具有較好的使用價值。

電子發燒友App

電子發燒友App

評論