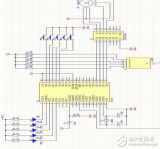

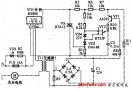

這里所介紹的基于單片機AT89C5l的三相異步電動機軟啟動器從本質上改善交流電動機的啟動特性,而且具有節電運行、過流保護、過載保護、缺相保護等功能。

2011-03-31 10:49:28 4460

4460

0057、AT89S52單片機實現數控直流電流源論文資料

2015-04-19 11:46:58

0058、AT89S52單片機數控直流電源原理圖程序資料

2015-04-19 11:47:50

最近得到了一塊信號為yjd12832c-1的液晶屏,想用AT89S52單片機控制顯示,yjd12832c-1液晶屏廠家資料也有,但是怎么也顯示不出來,各位燒友幫幫忙。 1,怎么與單片機進行連接2

2012-11-17 12:07:35

AT89S52單片機控制的低頻讀寫器(U2270B芯片)的設計電路圖 ,最好再能加顯示,RS485接口,蜂鳴,做畢業設計用謝謝!!!

2014-04-27 08:36:26

AT89S52單片機思維導圖

2021-07-13 07:32:49

AT89S52單片機數據通信終端設計2

2014-07-23 10:59:25

AT89S52單片機的內部結構是由哪些部分組成的?AT89S52單片機的基本特征有哪些?

2021-10-21 08:52:24

看了AT89S52單片機最小系統的外圍電路連接圖,想知道為什么要這么連,還有其他的連接方式沒了?

2015-03-12 11:05:40

我剛剛買了個搖搖棒,用的是AT89S52,我確定沒有升壓電路,只用了兩節7號干電池,3V,為什么AT89S52單片機還能工作,5V時AT89S52單片機還能工作嗎?

2016-11-23 19:40:39

at89s52單片機控制lm016,溫度傳感器(18b20),然后繼電器控制溫度上下限,有報警蜂鳴器和指示燈的相關程序和電路圖,急求~

2015-05-26 23:36:02

求高手指教at89s52單片機和AT24C16存儲芯片的搭建電路模塊

2014-05-07 19:13:32

請問一下:這兩種芯片at89s52與stc89c52可以相互替換嗎?而且用于at89s52的程序可用于stc89c52嗎?今天做了電路板,但由于條件不足程序不能燒進at89s52,所以就換成stc89c52!

2014-06-14 18:11:24

廣泛應用于溫度檢測和溫度控制中;同時單片機控制可控硅觸發信號也成為今后發展趨勢。因此,設計了基于Atmel公司的AT89S52控制系統和數字溫度傳感器DS18B20的溫度測量進行現場溫度采集。溫度值既可送回

2020-04-21 07:20:56

本帖最后由 eehome 于 2013-1-5 10:01 編輯

單片機AT89c51控制步進電動機設計

2012-08-14 11:17:01

用單片機如何控制三相異步電動機的速度

2023-10-27 06:51:59

`電動機的單片機控...`

2016-10-16 18:58:23

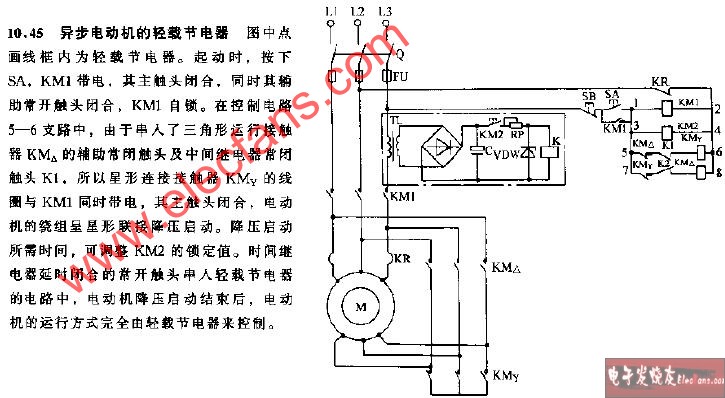

任何利用交流感應電動機作為動力傳動的生產機械,電動機的額定功率是按負載的最大負荷選擇的。實際工作中大部分的電動機不是滿載運行,而是工作于滿電壓及負載荷較輕的狀態;對于負載波動頻繁的電機,在滿載運

2011-01-23 14:59:40

電動機的單片機控制

2020-04-16 13:13:25

用單片機實現對電機的控制是實現電動機數字控制的最常用的手段

2016-05-03 22:29:35

本帖最后由 lee_st 于 2018-2-4 18:54 編輯

電動機的單片機控制 第3版

2018-02-04 18:53:46

本帖最后由 lee_st 于 2017-10-31 09:03 編輯

[url=]電動機的單片機控制下載[/url]

2017-10-21 20:11:27

電動機的數字控制是電動機控制的發展趨勢,用單片機對電動機進行控制是實現電動機數字控制最常用的手段。本書詳盡、系統地介紹了常用的直流電動機、交流電動機、步進電動機、無刷直流電動機、交永磁同步伺服電動機

2023-09-22 07:05:56

AD5420AREZ使用AT89S52單片機移植官方程序,在Proteus下仿真沒有問題,實際電路可以復位,可以寫入控制寄存器,但是無法寫入數據寄存器

2023-12-20 06:34:22

MAX517的特性是什么?MAX517與AT89S52單片機有哪些通信方式?

2021-04-23 06:57:13

[電動機的單片機控制].王曉明.掃描版.part1[電動機的單片機控制].王曉明.掃描版.part2文件分卷壓縮請大家把兩個壓縮包都下載下來再一起解壓

2012-03-11 00:23:32

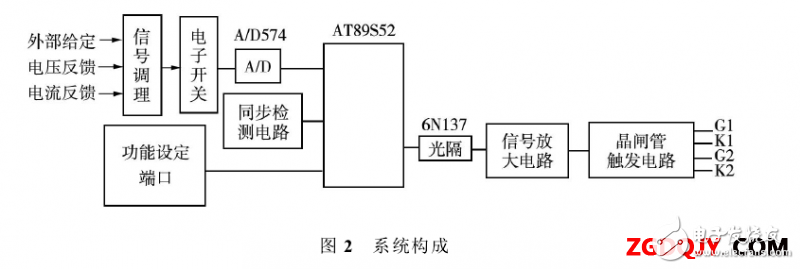

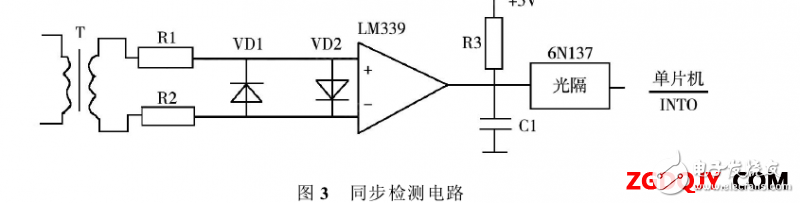

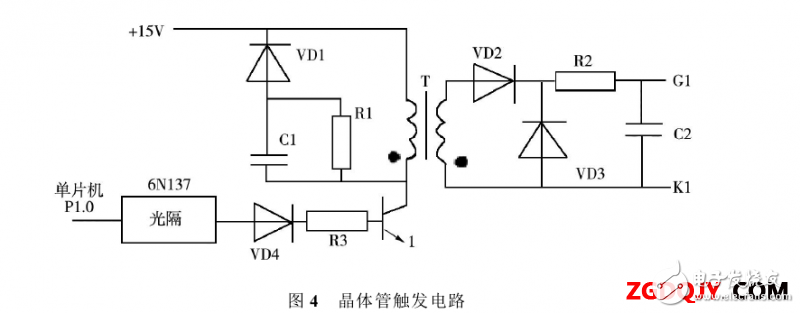

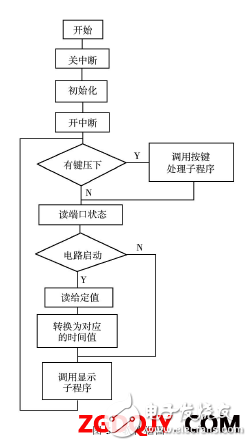

基于AT89S52單片機的直流數控恒流源設計。。一篇畢業論文

2012-11-22 15:11:19

內容簡介 電動機的數字控制是電動機控制的發展趨勢,用單片機對電動機進行控制是實現電動機數字控制常用的手段。王曉明編著的這本《電動機的單片機控制(第3版)》詳盡、系統地介紹了常用的直流電動機、交流電動機

2018-04-24 17:51:25

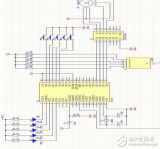

概述使用單片機AT89S52 / AT89C51控制直流電機進行高/低速正/反轉,另有紅、黃、綠LED燈指示電機狀態,具體實現功能如下:打開電源1s后:電機高速正傳5s,暫停1s,電機高速反轉5s

2021-12-01 07:50:24

`這是第一套方案:如圖所示 關于AT89S52單片機接口問題 我想用這個MAX232來做接口的話 如果用圖二的max232 然后用圖三的USB轉串口max232線 用USB連接電腦行

2013-10-12 18:33:42

國產單片機有兼容AT89S52的嗎?

2022-02-25 10:24:23

資料下載地址-1039(百度網盤):點擊下載摘要:本著簡單、準確、可靠、穩定、通用的原則,本設計以單片機AT89S52為控制芯片,系由二個溫度測量點和一個由單片機組成的主機構成,實現無線溫度采集系統

2021-12-02 08:05:29

本帖最后由 luna 于 2011-3-3 11:46 編輯

為了減少交通事故隱患和提高汽車、摩托車等機動車輛尾燈電路的使用壽命,本文設計了一種利用AT89S52單片機對汽車尾燈工作狀態進行

2011-03-02 16:56:32

1 AT89S52 單片機簡介1. 1 芯片主要特性AT89S52 單片機是Atmel 公司新近推出的高檔、增強型產品。它是一個低功耗、高性能CMOS 8 位微控制器,片內含通用8 位中央處理器

2019-06-04 05:00:16

以AT89S52單片機作為控制核心,設計一個高性能的程控濾波器。放大電路采用由單片機AT89S52、DAC0832和集成運放組成的程控放大電路,可實現對放大器增益的設置,同時實現增益的步進可調,增益

2010-05-13 09:05:38

1 引言 基于RTX51的樂曲編輯發生器以AT89S52單片機為控制核心,操作者可以通過4×4矩陣鍵盤輸入約定格式的任意樂曲,按“播放”鍵后,系統便開始播放所編輯的樂曲,并且音調和節拍都可以由單片機

2008-09-28 11:22:54

該系統以AT89S52單片機為控制核心,利用新型一線制溫度傳感器DS18B20測量溫度值,實現環境溫度的檢測和報警。系統測溫范圍為-40℃—+85℃,測量精度為0.5℃。用戶可以自定義報警上、下限

2011-03-08 15:05:55

本實驗是基于AT89S52所設計的,通過單片機的P2.0和P2.1引腳輸出低(高)電平時,三極管Ql和Q2飽和導通(截止),+5V電源加到繼電器線圈兩端,繼電器吸合(釋放),同時狀態指示燈發光二極管也點亮(熄滅),繼電器的常開觸點閉合(釋放),相當于開關閉合(斷開)。

2023-09-20 06:59:38

`基于單片機AT89S52的直流電機PWM調速控制系統 `

2013-08-15 17:11:21

基于單片機AT89S52的直流電機PWM調速控制系統 基于單片機AT89S52的直流電機PWM調速控制系統.rar 2016-5-7 19:52 上傳 點擊文件名下載附件 256.61 KB, 下載次數: 19

2018-07-19 05:43:28

AT89C51對直流電動機的驅動設計功能:通過一個可調電阻器,調節通過AD轉換模塊0808的輸入電壓,ADC模塊將輸入的模擬電壓轉換成數字電壓并送到單片機P1口,單片機根據接收到的數據來輸出控制電動機的轉速。

2019-07-15 07:37:11

摘要:本智能車是以鋁合金為車架,AT89S52單片機為控制核心,加以直流電機、舵機、光電傳感器、火焰傳感器和電源電路以及其他電路構成。系統由89S52通過IO口控制小車的前進后退以及轉向。舵機帶動

2021-12-13 06:51:17

最近做了個搖搖棒,結果發現單片機是AT89S52的,如何向他燒錄程序呢?(找不到單片機型號)有個ISP的插孔,但是干嘛用的呢?如何才能將程序燒進去呀!!?

2015-08-01 09:32:13

如何用AT89S52單片機控制彩燈圖形及繼電器?

2021-10-08 06:46:26

如何用AT89S52單片機實現基于GSM短信模塊的家庭防盜報警系統的設計?

2021-10-08 07:18:18

求大神指教如何用單片機控制電動機正反轉并且調速,不甚感激

2013-10-24 18:04:16

的功能特點(普通變頻器不具備該功能):1.變速(減速)運行+負載跟蹤節電:隨著電動機轉速的降低,此時節電器根據負載率的變化,全范圍內實時在線調整電動機的輸入功率,在V/F特性節電的基礎上,再一層提高

2012-10-25 17:26:21

AT89S5224PC是什么意思?AT89S52單片機的基本特征有哪些?AT89S52的引腳各有哪些功能?

2021-07-01 08:35:16

51單片機控制步進電動機的詳細知料,那位高手有請指點下吧?謝謝

2012-11-01 21:32:44

畢業設計(論文)-基于AT89S52單片機的公交車漢字顯示系統設計

2012-08-16 14:03:05

求AT89S52單片機的封裝

2013-07-01 14:05:37

求助AD10含有at89s52單片機的元件庫,謝謝大神

2015-04-23 16:22:25

我們要做基于AT89S52單片機的溫度顯示及報警設計,請大家幫幫我啊!!

2015-11-25 22:57:58

基于PROTEUS單片機仿真,電動機的控制仿真跪謝啊

2013-04-19 16:28:17

幫客戶開發個產品,以前只用過AT89C51,AT89S52,這個新產品市場上還沒有,客戶要求保密性比較高,有沒有不能破解的8051內核的單片機啊

2013-12-11 16:26:58

進行優化控制,通過實時測量電動機的電壓與電流波形,由于電動機為感性負載,其電流與電壓波形通常存在相位差,該相位差的大小與其負載的大小有關。玖徠電節電器將實際相位差與依據電動機特性的理想相位差進行比較

2019-10-21 15:16:29

固態繼電器控制電動機單向運轉電路

2019-10-24 02:36:07

本文針對連續周期工作制下電動機的運行特點,提出了基于單片機和SPWM 技術實現的節電方案,并詳細描述了系統硬件和軟件的設計,最后給出實驗效果。關鍵詞:單片機;SPWM

2009-08-13 10:16:11 78

78 基于AT89S52的SD卡讀寫系統

本系統采用 MCS 251 架構的 AT89S52 單片機。AT89S52 是一種低成本、

2010-02-11 08:55:02 239

239 電動機的單片機控制基礎教材(王曉明)

電動機的數字控制是電動機控制的發展趨勢,用單片機對電動機進行控制是實現電動思想內容數字控制的最常用的手段

2010-03-12 09:37:14 123

123

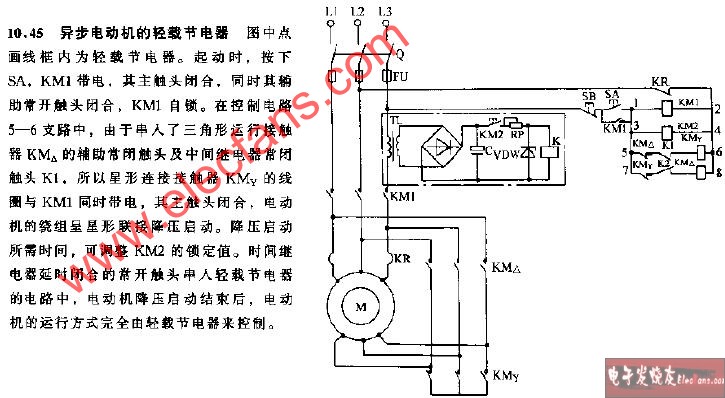

異步電動機的輕載節電器

2009-02-17 20:36:54 513

513

本文為您介紹at89s52單片機引腳圖及引腳說明,at89S52特點及其功能。at89S52,高性能的8位單片機。

2009-04-29 22:04:21 77216

77216

本文提供的單片機AT89S52實用教程,希望對你的學習有所幫助!

2011-06-03 16:00:36 793

793 介紹基于AT89C52單片機控制器的多 步進電動機 控制系統的設計和開發;該系統硬件結構簡單、軟件靈活、人機界面友好,且可選用不同的驅動方式對多步進電動機進行控制,具有廣泛的

2011-08-24 15:44:27 99

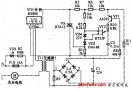

99 介紹智能節電器的節能原理,給出了以AT89C52單片機為核心的 智能節電器 ,介紹了硬件設計和軟件框圖。該節電器采用智能降壓節能。

2011-08-24 15:45:48 164

164 節電器有用嗎_節電器原理是什么,本內容介紹節電器的節電原理,家用節電器方面的應用

2011-12-30 11:08:09 58518

58518 本內容介紹了衣車節電器的電路原理,解決了衣車電機的電源節電器相關知識并提供衣車節電器電路圖

2012-05-07 11:23:22 3004

3004

本書全面而詳細地論述了AT89S52增強型單片機功能原理及應用。

2016-03-23 13:52:52 17

17 基于單片機的光控自動窗簾的控制,基于at89s52。

2016-04-14 16:26:11 50

50 基于STC89C52單片機無刷直流電動機控制系統設計。

2016-05-11 14:54:56 45

45 AT89S52單片機結構,簡單易學,另有相關配套視頻教程,請百度云搜索嘿咻大包子

2016-05-11 15:26:21 3

3 AT89S52單片機電源設計_電子實訓作業一

2016-06-08 17:52:35 0

0 基于AT89S52單片機的超聲波測距系統的設計

2017-02-28 22:32:08 62

62 AT89S52單片機的引腳、IO口介紹

2017-03-05 14:39:04 92

92 本文為大家帶來兩個89C51單片機的步進電動機控制系統設計。

2018-01-16 13:39:33 14143

14143

單片機at89s52是一種高性能低功耗的采用CMOS工藝制造的8位微控制器,它提供下列標準特征:8K字節的程序存儲器,256字節的RAM,32條I/O線,2個16位定時器/計數器, 一個5中斷源兩個

2018-05-16 16:52:20 52883

52883 本章介紹AT89S52單片機的片內硬件結構。讀者應了解并熟知AT89S52單片機的片內硬件結構,以及片內外設資源的工作原理與基本功能,重點掌握AT89S52單片機的存儲器結構、常見的特殊功能寄存器的基本功能以及復位電路與時鐘電路的設計,掌握單片機最小系統的概念。此外還介紹了低功耗節電模式。

2018-11-05 08:00:00 35

35 本視頻主要詳細介紹了節電器種類,分別是電機節電器、空調節電器、照明節電器以及箱式節電器。

2018-12-08 09:54:37 4756

4756 節電器有用嗎?市場上各種節電器的宣傳廣告都很多,節電效果也殘次不齊,價格相差勝多, “節電器有用嗎?”。但是產品的性價比,及怎么適合各種設備的節電器,這中間就有很大的專業知識。節電器真的能節電嗎?一起了解。

2019-05-31 11:18:48 67148

67148 文中設計了一種基于AT89S52單片機的舵機控制系統,單片機通過定時中斷產生脈寬調制信號PWM來控制Futaba-S3003舵機轉動。文中給出了系統的電路原理圖和程序設計思路。

2019-08-12 08:00:00 35

35 本章介紹AT89S52單片機的片內硬件結構。讀者應了解并熟知AT89S52單片機的片內硬件結構,以及片內外設資源的工作原理與基本功能,重點掌握AT89S52單片機的存儲器結構、常見的特殊功能寄存器的基本功能以及復位電路與時鐘電路的設計,掌握單片機最小系統的概念。此外還介紹了低功耗節電模式。

2019-10-23 17:42:09 25

25 AT89S52單片機之對SPI總線進行讀寫操作

2021-05-29 14:06:29 0

0 節電器真的能節電嗎 節電器可以節電。節電器一般分為照明燈具類節電器和各動力類節電器。采用高壓濾波和能量吸收技術,自動吸收高壓動力設備反向電勢的能量,并不斷回饋返還給負載,節省了用電設備從高

2021-07-20 10:22:17 13372

13372 AT89S52單片機思維導圖

2021-11-10 18:46:07 71

71

正在加载...

電子發燒友App

電子發燒友App

評論