基于DSP便攜式數(shù)控測(cè)井系統(tǒng)的設(shè)計(jì)

1 引言

國(guó)內(nèi)常規(guī)的數(shù)控測(cè)井系統(tǒng)都是大型車載式機(jī)柜系統(tǒng),功能強(qiáng).硬件配置齊全,能夠滿足各種測(cè)井作業(yè)的需要。但是由于這類數(shù)控測(cè)井系統(tǒng)體積龐大、價(jià)格昂貴,不適于海洋石油的測(cè)井作業(yè).同時(shí)由于我國(guó)測(cè)井業(yè)的實(shí)際,老式測(cè)井車服役所占比例較高,而其所提供的空間有限不能容納機(jī)柜式數(shù)控測(cè)井系統(tǒng)。所以研制功能完善,體積小巧的便攜式數(shù)控測(cè)井地面系統(tǒng)已經(jīng)成為油田測(cè)井行業(yè)的急切需求。

在生產(chǎn)測(cè)井過程當(dāng)中,為滿足油田的實(shí)際生產(chǎn)需要,往往需要實(shí)時(shí)檢測(cè)套管井的井下壓力、溫度、流量、含水量、自然伽馬等多個(gè)參數(shù),本文給出一種基于DSP的便攜式數(shù)控測(cè)井系統(tǒng)設(shè)計(jì)方案。

這里介紹系統(tǒng)的整體結(jié)構(gòu)及地面系統(tǒng)中數(shù)據(jù)處理模塊硬件電路設(shè)計(jì),交給出軟件設(shè)計(jì)流程。該地面系統(tǒng)可與常規(guī)的井下儀器掛接,完成相應(yīng)的測(cè)井任務(wù),同時(shí)大大提高系統(tǒng)數(shù)據(jù)傳輸能力,系統(tǒng)內(nèi)部總線采用CAN接口協(xié)議,外部總體采用USB接口協(xié)議,從而明顯改善常規(guī)測(cè)井系統(tǒng)的數(shù)據(jù)傳輸瓶頸。另外,系統(tǒng)也充分利用DSP的高速數(shù)據(jù)處理能力,構(gòu)建一個(gè)高速的數(shù)據(jù)處理平臺(tái),滿足測(cè)井信號(hào)實(shí)時(shí)處理的要求。

2 系統(tǒng)總體設(shè)計(jì)方案

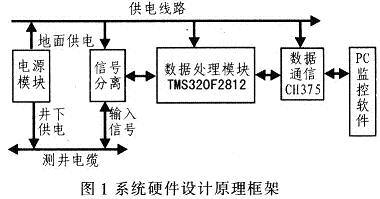

為減小整個(gè)系統(tǒng)的體積,并提高系統(tǒng)的數(shù)據(jù)傳輸速率和實(shí)時(shí)性,該地面系統(tǒng)采用模塊化的設(shè)計(jì)方法,主要包括供電電源模塊、信號(hào)分離模塊、數(shù)據(jù)處理模塊,數(shù)據(jù)通信模塊及上位機(jī)的監(jiān)控軟件組成,圖l為系統(tǒng)硬件設(shè)計(jì)原理框架。

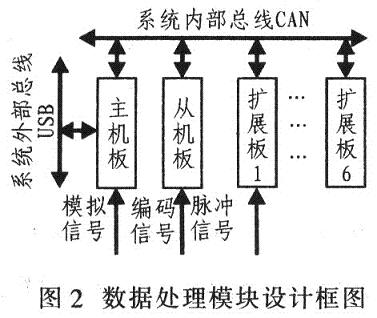

通過測(cè)井電纜上傳的測(cè)井信號(hào),在數(shù)據(jù)處理模塊的控制下完成相應(yīng)的信號(hào)分離及通道切換,并將處理后的信號(hào)按照模擬、數(shù)字及編碼形式,通過相應(yīng)的傳輸通道傳送給數(shù)據(jù)處理模塊進(jìn)行數(shù)據(jù)分析處理,并利用MAX7219驅(qū)動(dòng)數(shù)碼管完成相關(guān)參數(shù)的顯示。為提高數(shù)據(jù)的實(shí)時(shí)分析處理能力,數(shù)據(jù)處理模塊采用基于主從式架構(gòu)的雙DSP實(shí)現(xiàn),其中主機(jī)部分利用DSP完成與PC機(jī)的USB口通信、模擬信號(hào)的分析處理操作及外擴(kuò)接口板的控制及數(shù)據(jù)交換工作;從機(jī)部分則利用DSP完成對(duì)編碼信號(hào)、脈沖信號(hào)的分析處理。數(shù)據(jù)處理模塊內(nèi)部的系統(tǒng)總線是基于CAN2.OB協(xié)議的CAN通信總線,其系統(tǒng)外部總線則采用USB協(xié)議。當(dāng)數(shù)據(jù)處理模塊完成信號(hào)的分析處理操作之后,系統(tǒng)便將相關(guān)結(jié)果通過USB總線傳送給監(jiān)控軟件的數(shù)據(jù)庫(kù),PC機(jī)根據(jù)這些處理結(jié)果擬制出相應(yīng)的測(cè)井曲線,并打印出結(jié)果報(bào)表。圖2給出數(shù)據(jù)處理模塊的硬件設(shè)計(jì)框圖。

3 系統(tǒng)硬件設(shè)計(jì)

3.1 數(shù)字信號(hào)處理器簡(jiǎn)介

CPU采用TI公司的面向控制領(lǐng)域的高性能定點(diǎn)TMS320F2812型DSP。該器件采用改進(jìn)的哈佛總線結(jié)構(gòu),片內(nèi)共6條總線(3條地址總線,3條數(shù)據(jù)總線),指令執(zhí)行采用8級(jí)流水線結(jié)構(gòu),帶有片上MAC單元,最高工作頻率150 MHz。其內(nèi)部集成2個(gè)事件管理單元、1個(gè)12位的A/D轉(zhuǎn)換器、2個(gè)SCI口,1個(gè)CAN控制器等片內(nèi)外設(shè).同時(shí)具有128 KB的Flash程序存儲(chǔ)器,18 KB的RAM數(shù)據(jù)操作空間。由此可見,該器件是一款功能強(qiáng)大的DSP,是系統(tǒng)設(shè)計(jì)的核心。

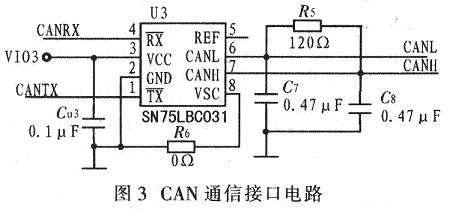

3.2 CAN通信接口電路

傳統(tǒng)的數(shù)據(jù)通信接口通常采用EPP并口方式實(shí)現(xiàn),這樣雖能提高數(shù)據(jù)的處理速度。但易于引入外界干擾.同時(shí)不利縮小PCB制板面積且布線復(fù)雜。基于以上考慮,本系統(tǒng)設(shè)計(jì)采用CAN2.OB協(xié)議完成整個(gè)系統(tǒng)內(nèi)部總線設(shè)計(jì),其硬件電路由TMS320F2812、CAN總線收發(fā)器SN75LBC031構(gòu)成,如圖3所示。其中引腳CANRX和引腳CANTX是DSP的內(nèi)部CAN控制模塊的接收、發(fā)送端,其內(nèi)部CAN控制器完全符合CAN2.OB規(guī)范、ISOll898—1標(biāo)準(zhǔn)。總線數(shù)據(jù)傳輸速率可以達(dá)到1 Mb/s,保證系統(tǒng)內(nèi)部總線可靠、高速地進(jìn)行數(shù)據(jù)通信。

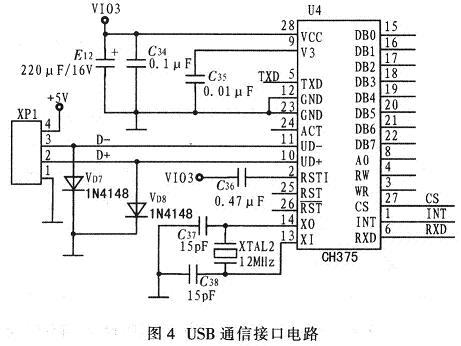

3.3 USB通信接口電路

USB通信接口電路主要由TMS320F2812和CH375構(gòu)成,如圖4所示。引腳RXD和TXD是DSP內(nèi)部的SCI模塊的接收、發(fā)送引腳:引腳CS和INT連接到DSP的GPIO接口,用作該器件的控制線;XPl是USB端口,它包括一對(duì)5 V的電源線和一對(duì)數(shù)據(jù)信號(hào)線,該總線可提供500 mA的電流驅(qū)動(dòng)能力。系統(tǒng)設(shè)計(jì)中,使CH375工作于串口方式,從而減少器件外圍的PCB布線,提高系統(tǒng)的抗干擾能力。

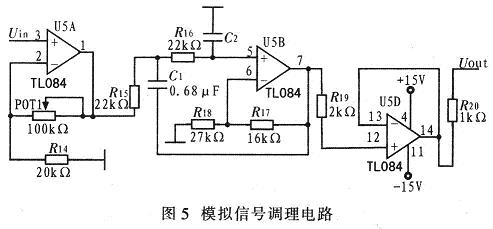

3.4 模擬信號(hào)調(diào)理電路

測(cè)井儀上傳的接箍信號(hào)、磁定位信號(hào)等都是模擬信號(hào),其幅度變化范圍為一lO~+10V。為了盡量恢復(fù)原始的模擬信號(hào),滿足不同的測(cè)量要求,需對(duì)模擬信號(hào)進(jìn)行相應(yīng)調(diào)理,使送入ADS8507的輸入信號(hào)既不超過其輸入閾值,又保證一定的幅度,提高A/D轉(zhuǎn)換精度。該系統(tǒng)利用TL084完成模擬信號(hào)的放大、濾波,如圖5所示,其中Uin為井下儀器上傳的模擬信號(hào),Uout為通過模擬信號(hào)調(diào)理電路后的輸出信號(hào)。該輸出信號(hào)通過可編程的放大器PGA204處理后,送給ADS8507完成A/D轉(zhuǎn)換操作。

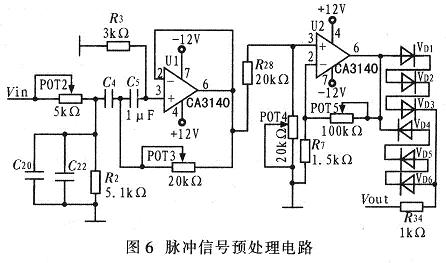

3.5 數(shù)字信號(hào)預(yù)處理電路

數(shù)控測(cè)井系統(tǒng)待處理的數(shù)字信號(hào)包括脈沖信號(hào)及編碼信號(hào)兩大類。其中脈沖信號(hào)主要源于自然伽馬測(cè)井儀及多臂井徑儀,其頻率范圍在400 kHz以內(nèi),窄脈沖寬度l~250μs。圖6為脈沖信號(hào)預(yù)處理電路,Vin為輸入脈沖信號(hào),Vout為輸出信號(hào)。編碼信號(hào)主要源于組合式測(cè)井儀器,通常采用曼徹斯特II碼,其典型的傳輸速率為5.7292 kB/s。由于這兩類信號(hào)均屬于數(shù)字信號(hào),其預(yù)處理電路類似。數(shù)字信號(hào)經(jīng)過電平轉(zhuǎn)換器74HCT244后,送至DSP的EV單元進(jìn)行相關(guān)處理。

4 系統(tǒng)軟件設(shè)計(jì)

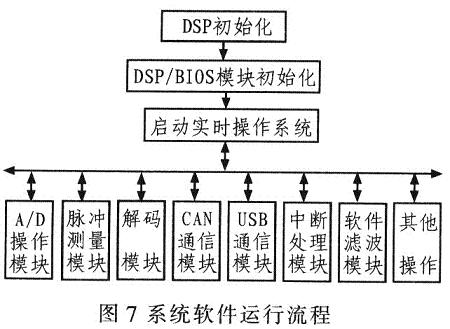

系統(tǒng)軟件開發(fā)平臺(tái)采用TI公司的CCS3.3(Code Composer Studio),利用CCS自帶的DSP/BIOS實(shí)時(shí)操作系統(tǒng)進(jìn)行設(shè)計(jì)。通過使用DSP/BIOS提供的標(biāo)準(zhǔn)API接口,用戶可快速開發(fā)滿足實(shí)時(shí)性要求的多任務(wù)應(yīng)用程序。由于引入實(shí)時(shí)操作系統(tǒng),所以在軟件設(shè)計(jì)時(shí)采用層次化的設(shè)計(jì)思想,系統(tǒng)軟件包括:硬件驅(qū)動(dòng)層、操作系統(tǒng)層及應(yīng)用程序?qū)印F渲校布?qū)動(dòng)層負(fù)責(zé)與硬件有關(guān)的各個(gè)模塊及外圍相關(guān)硬件電路的驅(qū)動(dòng)程序設(shè)計(jì);操作系統(tǒng)層利用DSP/BIOS完成進(jìn)程調(diào)度、內(nèi)存管理、資源分配等操作;應(yīng)用程序?qū)觿t是利用操作系統(tǒng)層提供的API接口函數(shù),完成系統(tǒng)應(yīng)用軟件程序的編寫工作,實(shí)現(xiàn)硬件無(wú)關(guān)性。

系統(tǒng)軟件設(shè)計(jì)采用C語(yǔ)言編寫,其流程如圖7所示。系統(tǒng)上電后,程序首先執(zhí)行DSP的初始化和DSP/BIOS的初始化操作,然后啟動(dòng)實(shí)時(shí)操作系統(tǒng),之后便由該操作系統(tǒng)完成進(jìn)程的調(diào)度操作,實(shí)現(xiàn)不同任務(wù)之問的切換。由于采用實(shí)時(shí)操作系統(tǒng),所以系統(tǒng)運(yùn)行時(shí)的穩(wěn)定性和可靠性得到明顯提高,便于軟件代碼的復(fù)用及移植操作,易于系統(tǒng)軟件的維護(hù)與升級(jí)。

5 實(shí)驗(yàn)結(jié)果

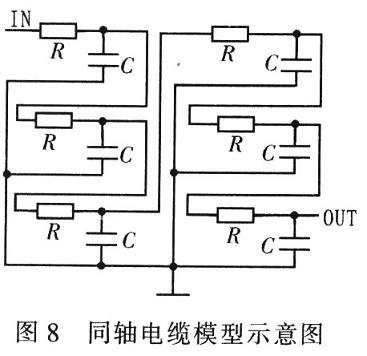

數(shù)控系統(tǒng)與井下設(shè)備之間的信號(hào)傳輸采用電纜完成,長(zhǎng)度為5 000~7 000 m,在長(zhǎng)線傳輸過程中,由于分布電容及纜芯本身的電阻影響,信號(hào)特性必然損失。為真實(shí)反映實(shí)際信號(hào),利用一個(gè)阻容網(wǎng)絡(luò)構(gòu)成電纜模擬器,取電阻R=24Ω,電容C=0.033μF,模擬7 000 m的同軸電纜,如圖8所示。

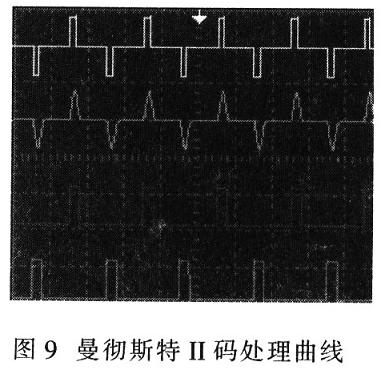

假定井下儀器以曼徹斯特II碼的形式將信號(hào)上傳至數(shù)控系統(tǒng)時(shí),該信號(hào)已產(chǎn)生一定程度失真,此時(shí)系統(tǒng)會(huì)對(duì)已失真的信號(hào)進(jìn)行相應(yīng)的處理,提取編碼信號(hào)的特征信息,以窄脈沖的形式送給DSP進(jìn)行相關(guān)處理,如圖9所示。試驗(yàn)結(jié)果表明,數(shù)控系統(tǒng)可準(zhǔn)確再現(xiàn)數(shù)字信號(hào)的特征信息,利用系統(tǒng)軟件正確識(shí)別數(shù)據(jù)。

6 結(jié)論

針對(duì)大型數(shù)控測(cè)井系統(tǒng)體積龐大、價(jià)格昂貴這一現(xiàn)狀,提出便攜式數(shù)控測(cè)井地面系統(tǒng)的總體設(shè)計(jì)方案,并著重論述了地面系統(tǒng)中數(shù)據(jù)處理部分硬件電路設(shè)計(jì)。由于系統(tǒng)軟件是基于DSP/BIOS架構(gòu),從而明顯提高了系統(tǒng)的集成度,降低了整機(jī)的功耗。該系統(tǒng)已研制出原理樣機(jī),通過實(shí)驗(yàn)測(cè)試。達(dá)到了預(yù)期的效果,為批量生產(chǎn)打下基礎(chǔ)。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論