引言

普通電動閥門是一種通用的執行單元,它作為一種重要的執行器件廣泛地用于工業流程控制領域,具有不可替代的作用。閥門電動裝置是以電機為動力,帶動機械減速裝置將動力傳給閥門,實現閥門開啟和關閉的最終部件,它是電動閥門中的核心部分。近年來,國內生產電動閥門的廠商通過對國際先進技術的引進和吸收,以及與Limitorque、Rotork等國際著名企業的合作,已經逐步掌握了機械傳動、制造等一些核心技術,加之價格方面的優勢,取得了國內市場的主導地位。隨著工業自動化水平的提高,尤其是現場總線技術的出現,僅有現場操作以及簡單的點對點控制功能的電動閥門越來越難以滿足市場需要,國外各大公司紛紛推出現場總線電動閥門產品,但價格高昂。因此,提高我國電動閥門的自動化水平,對國內的電動閥門產品加以改造,推出自己的現場總線產品,提高產品的競爭力,鞏固國內市場并能逐步參與國際競爭對于加入WTO的今天有著重要的意義。

現場總線是應用在制造或過程區域現場裝置與控制室內自動控制裝置之間的數字式、串行、多點通信的數據總線。它也被稱為開放式、數字化、多點通信的底層控制網絡。現場總線的出現為工業自動化提供了全分布的解決方案,提高了現場設備的智能和自治水平,便于系統的安裝和維護。現場總線的種類很多,國際標準的現場總線就有13種之多,其中CAN總線以其支持多主方式,卓越的短幀傳輸性能,極高的可靠性,非破壞性總線先級仲裁方式,Intel、Philips、Motorola等眾多半導體生產廠商的芯片支持,以及相對簡單的開發手段和低廉的開發成本,使其成為國內現場總線開發的熱點。本文研究的基于CAN總線的閥門控制系統就是將微控制器技術、CAN技術應用于國產通用型電動閥門中,同工業控制計算機一同構成的閥門遠程控制系統。

1、 閥門遠程控制系統的總體設計

通用型閥門對控制精度要求不高,操作也較簡單,僅有開、關、停三種狀態。通常情況下,操作人員在現場通過對閥門上控制器的操作來控制閥門的開啟和關閉,閥門的開度通過閥門上的指針式儀表指示。出于保護的需要,控制器在電氣控制上實現了閥門故障狀態下的停機功能,但是對故障的診斷只能依靠操作人員的經驗,甚至需要開蓋檢查,給維護帶來不便。

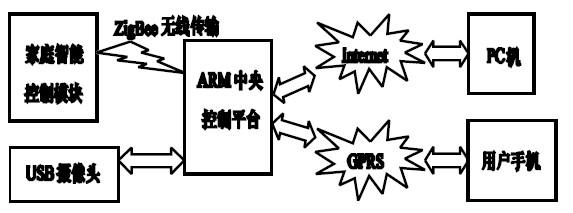

本文提出的遠程閥門控制系統包括上、下位兩級控制,除了保留原有的現場操作功能外,操作人員還可以通過上位機對閥門進行遠程操作。上位機提供操作方便的人機交互界面,支持對系統中不同閥門的簡單組態,并采用數據庫技術實現系統運行中各閥門的狀態信息和故障信息的管理,便于系統的維護,上位機除了具有與下位機通信的現場總線接口外,還應具有以太網接口以實現系統與外部的信息交互。下位機在盡量保留原有的電動裝置電氣結構的前提下,引入了微控制器技術,構成嵌入式控制系統,既支持現場的操作,也支持上位機的遠程控制,二者可以通過現場的開關進行切換。下位機控制系統中增加了檢測電路和現場總線接口,實現了閥門運行中大量故障信息的采集。

微控制器一方面能按現場或上位機設置的閥門開度值控制閥門的開啟和關閉,另一方面可以響應上位機的數據請求,將閥門的運行信息上傳給上位機。上位機、下位機之間通過現場總線連接,二者分工明確,構成真正的全分布現場總線控制系統(FCS)。

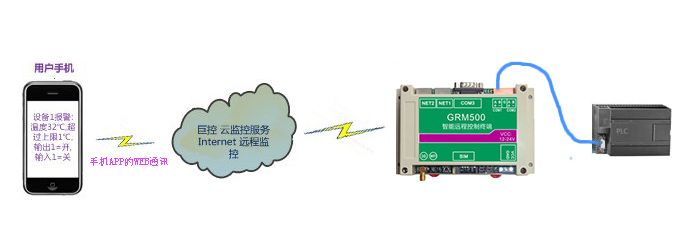

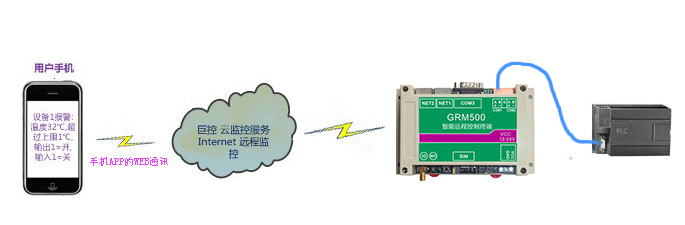

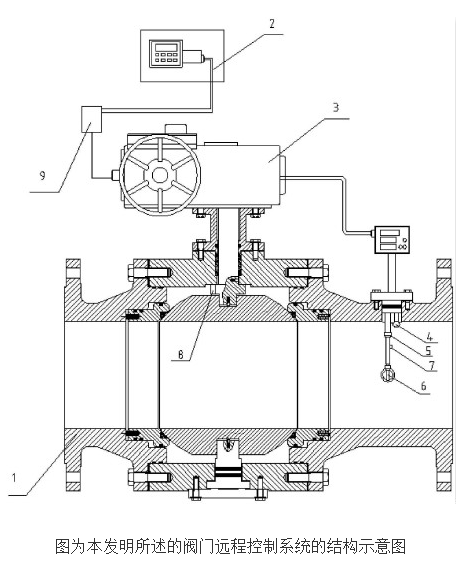

根據以上分析,本文采用了集中管理、分散控制的上、下位機兩級控制的系統總體結構,如圖1所示。

圖1 CAN總線閥門控制系統結構簡圖

上位機采用工業控制計算機,除上面提到的功能外,還設計了運行信息統計打印以及系統報警等功能;下位機是以微控制器為核心的控制單元,并嵌入到閥門中,與閥門的電氣控制部分一同實現控制功能。系統通信選用的是CAN總線,CAN總線協議簡單,僅包括物理層和數據鏈路層,用戶可以自己定義應用層,傳輸介質可以采用屏蔽的雙絞線,信號傳輸采用短幀結構,每一幀的有效字節數為8個,傳輸時間短,受干擾的概率低。總線通信速率最高可達1Mbps/40m,直接傳輸距離最遠可達10km/5Kbps,總線上可掛接設備數最多可達110個。當某個節點嚴重錯誤時,能夠自動脫離總線,有關CAN總線技術的文獻較多,在此不作詳述。在本文提到的遠程閥門控制系統中采用CAN總線是因為閥門控制功能邏輯簡單、信息量小,并結合CAN總線數據的傳輸速度、開發的難易程度、技術支持和成本等多方面的考慮。

2 、上位機設計

系統上位機硬件選用研華工控機IPC-6718V,配以研華的雙端口CAN接口卡PCL-841,性能穩定,大大縮短了系統的開發周期。上位機軟件采用VB610來設計,便于實現用戶需要的各種監控功能。

上位機軟件包括系統安全模塊、系統通信參數設定模塊、數據庫模塊和閥門控制模塊等幾個部分。圖2給出了上位機各個軟件模塊之間的關系,從圖可以看出上位機軟件不僅實現了閥門控制功能,而且充分考慮了作為一個控制軟件所需要的系統安全以及數據庫操作。其中,閥門控制模塊是上位機軟件的核心。

圖2 上位機軟件模塊關系圖

上位機軟件的主要功能是實現對整個系統內各閥門狀態的監控以及提供用戶對現場閥門的遠程控制操作。上位機軟件啟動后,首先進行系統的初始化,之后進入系統監控運行模式,如果是初次應用,初始化后還要根據系統的具體情況進行組態。在運行模式下,上位機與下位閥門控制單元采用一問一答的方式進行信息交換,上位機對每臺閥門返回的各種狀態和故障信息進行分析后刷新數據庫中的相應數據,并刷新主監控界面上的相應部分。由于主監控界面上的閥門較多,僅能簡單地示出每個閥門的基本運行狀態(啟動、停止、故障)和開度,如果要查看某個閥門的詳細運行信息,可以通過點擊界面上的閥門圖標切換到該閥門的單臺監測界面,這時除了可以給出閥門當前的開度、開關停狀態等基本信息外,還可以示出電機缺相、轉越限、電機過熱等報警、故障信息。圖3給出了這一過程的軟件流程。

為了提高遠程控制時的響應速度,上位機設計了系統中單臺閥門的遠程控制功能,這種工作模式下,用戶將要求的閥門開度通過CAN總線下傳給相應閥門中的下位機,由下位機控制閥門的啟動和停止,并將整個過程的運行狀態實時傳給上位機。在實際應用中,如果系統中不同的閥門有聯動要求,也可以通過上位機編程實現。

3 、下位機設計

閥門的動作是由嵌入到閥門中的下位機控制的,下位機在接收到指定開度的命令后將分析此時閥門的運行情況和各種狀態,如果此時閥門處于允許動作的狀態,下位機則發出分析后的指令(開或關),待閥門開度到達指定開度時,執行停機操作。下面將從硬件、軟件兩個方面對下位機設計進行較詳細的說明。

3.1 下位機硬件設計

下位機是具有“自治”功能的單片機控制系統,在原有的電氣控制電路基礎上增加了故障信號的采集和對外通信的CAN總線接口。下位機電路從結構和功能上可以分為主控單元模塊、電源監測模塊、數據采集及控制接口模塊、人機接口模塊、總線通信模塊。它們之間的關系如圖4所示。

[!--empirenews.page--]① 主控單元模塊

主控制模塊是整個下位機的核心,由單片機的最小系統構成,協調其他四個模塊工作,完成下位機的控制功能。考慮到閥門的運行信息采集點和故障信息采集點的數量和系統開發的難易程度,本系統選擇了PHILIP公司MCS51系列單片機80C552,它具有256字節可讀寫的RAM數據存儲器、5個8位I/O口、1個8位輸入口、2個16位定時器/計數器、1個配置捕捉/比較模塊的16位定時器、15個中斷源、2個中斷優先級、8路10位的A/D轉換器、2路脈沖寬度調制輸出、2個串行口(異步串行口和I2C總線口),還集成了看門狗定時器。

② 電源監測模塊

閥門在工作過程中會因為某些原因出現主電源回路掉電的情況,用戶要求在這種情況下,下位機系統的監控部分仍能短期工作,并把這種故障及時上傳到上位機監控系統,以便操作人員及早發現、及時排除。為此,本文在下位機控制機中設計了電源監測模塊,實現對閥門供電情況的監測,并能實現主電源與備用電源間的切換,電路結構如圖5所示。由于主電源回路掉電時,備用電源僅為單片機系統供電,加之這時的單片機系統工作于節電運行方式,功耗較低,所以備用電源采用普通干電池或充電電池。實驗證明,在主電源回路掉電的情況下,備用電源可以工作12h以上,完全可以滿足維修的需要。

③ 數據采集及控制接口模塊

這部分是下位機控制系統的輸入、輸出部分,主要完成閥門各種報警信號、開度的采集,對閥門開、關、停的控制等,其結構如圖6所示。在數據采集電路中,除了采集基本的運行狀態外,還增加了電機缺相、轉矩越限、電機過熱、熔斷器損壞、行程開關到位、緊急制動狀態等大量的信號采集點,提高了下位機的監控能力。閥門中的采集信號和控制信號多數為強電信號,為了使單片機系統免受影響,在電路中采用了隔離設計,增加了系統的可靠性。

圖6 輸入/輸出電路結構

④ 人機接口模塊

對閥門的運行除了可通過上位機遠程控制外,還保留了現場控制功能,這主要通過現場手操器完成,它是下位機中的人機接口模塊。手操器由鍵盤和數碼管顯示電路組成。在手操器的設計中采用了I2C總線技術,鍵盤電路采用了具有I2C接口的輸入輸出擴展芯片PCF8574,顯示電路采用了具有I2C接口的數碼管顯示驅動芯片SAA1064,單片機80C552本身就集成有I2C總線接口,為系統的軟硬件設計提供了方便。手操器的硬件結構如圖7所示。另外,I2C總線支持帶電插拔,給手操器的使用帶來了極大的方便,使用者可以在不妨礙閥門正常工作的情況下,拆裝手操器。

圖7 人機接口電路原理

⑤ 通信功能模塊

通信電路是下位機中的CAN總線接口部分,是提供閥門遠程控制功能的核心部分。它由CAN控制器SJA1000、CAN驅動器82C250以及光電隔離電路構成,電路結構如圖8所示。由于光電隔離的需要,模塊使用了DC-DC電源模塊。為了提高通信模塊的通用性,滿足不同使用的需要,在下位機中還設計了微動開關,用于設置不同的通信波特率和不同閥門的地址選擇。

圖8 通信功能電路結構

3.2 下位機軟件設計

下位機軟件用C51語言編寫,程序的可讀性、可移植性大大提高。下位機軟件主要完成閥門的狀態和故障的采集、閥門開度采集、執行開關停閥門的動作和通信功能。由于篇幅的關系,下面僅介紹主控制程序和CAN總線通信中斷服務程序。

① 主程序的設計

下位機軟件的主要工作是采集閥門的信號、控制閥門運動以及響應上位機的請求或命令。下位機系統初始化后進入主程序循環,為了準確采集閥門開度和避免誤報警,對輸入信號都進行了簡單的數字濾波,下位機對這些信號綜合分析后,根據開度要求控制閥門的開、關、停動作。下位機具有現場控制、遠程控制兩種控制方式,可由現場開關來區分,在這兩種控制方式下,下位機都可以根據上位機的要求進行運行數據的上傳。所不同的是,在現場控制時,操作者在現場用手操器進行控制,這時上位機對下位機只能監視,不能控制;遠程控制時,下位機通過分析上位機命令來對閥門進行控制。下位機主程序軟件流程如圖9所示。

圖9 下位機軟件流程圖

② CAN中斷服務程序的設計

當上位機向下位機發出數據請求或命令時,下位機就會進入CAN中斷服務程序。在進入CAN中斷服務程序后,首先進行現場保護,然后讀取SJA1000的中斷寄存器,分析是哪種中斷并置相應的標志位,如果是接收中斷,則置接收數據標志并讀取數據,然后釋放緩存,最后恢復現場,中斷返回。CAN中斷服務程序如圖10所示。

圖10 CAN中斷服務子程序流程圖

由于下位機要嵌入到閥門電裝的腔體中,電磁干擾嚴重,在設計中采用了多種軟、硬件抗干擾設計,由于篇幅原因,不再一一詳述。

4 、結束語

本文提及的技術已經在天津閥門公司生產的QT、OOM、SMC、ZA等系列電動閥門中得到應用,使其成為具有遠程控制功能和故障診斷功能的電動閥門。由這些閥門構成的遠程閥門控制系統已經實際運行了近一年時間,運行情況良好,達到了設計要求,并通過了天津市科委組織的專家鑒定。目前,正在準備產品的中試,同時加緊應用層協議的規范化,力圖盡快推出滿足DEVICENET的電動閥門產品。相信隨著這類產品的推向市場,必將推動我國現場總線執行器的發展。

責任編輯:gt

電子發燒友App

電子發燒友App

評論